Физико-химические основы создания высокопористых структур теплоизоляционных и акустических материалов и изделий

Вспучивание. Этот способ получил весьма широкое применение при изготовлении нысокоиористых материалов. Его используют в производстве ячеистых бетонов, керамических и огнеупорных теплоизоляционных изделий, изделий из ячеистого стекла, пенопластов, вспученных перлита, вермикулита, гранул из растворимого стекла. Наиболее широкое применение получил способ газообразования.

Газообразование. Сущность этого способа состоит в выделении газообразных продуктов во всем объеме поризуемого материала, находящегося в пластично-вязком (в том числе и пиропластиче ском) состоянии. Газообразование имеет ряд разновидностей, различающихся но следующим признакам: химизму процесса газообразования; виду газообразователя; температуре газообразования и вспучивания массы.

По химизму процесса газообразование подразделяют на два способа: первый основан на выделении газа при взаимодействии газо - образователя с компонентами вспучиваемой массы (газообразова - тели — алюминиевая пудра, карбонаты, кислоты и др.); второй — на выделении газа из газообразователя без его взаимодействия с поризуемой массой (газообразователи — пероксид водорода, поро - форы, углеродсодержащие вещества).

По виду различают газообразователи, вводимые в поризуемую массу (алюминиевая пудра, карбонаты, порофоры и т. д.); газообразователи, являющиеся составной частью вспучиваемою материала (гидратная вода).

По температуре газообразования и вспучивания способ газообразования подразделяют на низкотемпературный (температура процессов до 100°С), среднетемпературный (120...400°С) и высокотемпературный (выше 800СС).

К га. юобра. тнлгелям иредьинляюг определенные требования: обеспечивать плавное течение процесса газовыделения с получением нетоксичных и не вызывающих коррозию продуктов; выделять большой объем газа, т. е. характеризоваться большим газовым числом (см. ниже); обеспечивать наиболее интенсивное газовыделение в температурном интервале, соответствующем размягчению поризу - емого материала, т. е. нахождению его в пиропластическом состоянии; быть доступным, иметь невысокую стоимость, обладать устойчивостью свойств при хранении и транспортировании.

Газовое число — это объем газа, мл, приведенный к нормальным условиям, выделяемый в единицу времени 1 г газообразователя при температуре максимального газовыделения. Этот показатель служит для первичной оценки эффективности газообразова - телей.

Способ газообразования наиболее широко применяют для производства высокопористых материалов из масс, представляющих собой высококонцентрированные суспензии. Типичными представителями таких материалов являются ячеистые бетоны, получаемые на основе портландцемента, извести, смешанного цементно-известкового вяжущего и кремнеземистого компонента. В данном случае в качестве газообразователя наиболее широко применяют алюминиевую пудру. Она представляет собой тонкодиспергированный порошок алюминия, частицы которого имеют форму лепестков со средним диаметром 20 ..50 и толщиной 1...3 мкм. Каждая частица алюминия покрыта тонкой пленкой стеарина, придающего пудре гидрофоб - ность. В результате пудра, предназначенная главным образом для производства краски, приобретает высокую кроющую способность и всплываемость. Однако в технологии теплоизоляционных и акустических материалов это обстоятельство существенно усложняет равномерное распределение ее как газообразователя в массе.

Для предотвращения венлыпанни частиц пудры необходимо применять массы, вязкость которых не позволяет этим частицам свободно перемещаться п их объеме. Существуют также способы удаления стеариновой пленки непосредственно перед введением пудры в поризусмую массу.

Уже в процессе помола каждая частица алюминия окисляется и покрывается тонкой пленкой оксида, характеризующейся высокой плотностью. Сильные щелочи и кислоты при средней концентрации растворяют пленку:

AIA+20H — 2АЮГ+Н20

С обнаженной поверхности алюминий переходит в раствор в виде ионов А|3+, при этом выделяются три моля водорода:

2А1 + 6Н+ — 2А13+ + ЗН2/

Таким образом, 1 г А1 выделяет 1250 см3 водорода, а при температуре оптимального газовыделения (~50°С) этот объем составляет 1500 см3. Для сравнения приведем газообразующую способность перекиси водорода, I кг которой, разлагаясь на воздухе:

2Н202 -2Н20 + 02/

Выделяет 133 л 02 или 1 г— 133 см3, т е. на один порядок меньше, чем алюминий

Рассмотрим механизм вспучивания структурированных суспензий газообразованием. Формирование высокопористой структуры в этом случае предполагает равномерное распределение газообразо - вателя во всем объеме вспучиваемого материала и удержание выделившегося объема газа в массе.

Процесс формирования ячеистой высокопористой структуры газообразованием включает три стадии: зарождение газового пузырька, рост его объема, стабилизацию размеров и местоположения газового пузырька. Во всех трех стадиях процесс газовыделення должен строго сочетаться с изменением реологических характеристик поризуемон системы. Активное управление этими двумя факторами предопределяет формирование пористой структуры с заданными характеристиками и, следовательно, получение материала с заданными свойствами.

Рассмотрим вначале возможности направленного регулирования реологических свойств поризуемых масс, представляющих с '">й в данном случае водные концентрированные суспензии.

Реологические свойства таких систем описываются уравнением

T0—x=n„Mdvfdx, (6.1 j

Где то — предельное напряжение сдвига (предел текучести); т}Пл — коэффициент внутреннего трения пластично-вязкого тела (пластическая вязкость). При сдвиговых напряжениях, меньших т0 (при т<т0), в системе наблюдаются лишь упругие деформации. Если же г>т0, то деформации носят необратимый пластический характер, т. е. система в. этом случае течет, под действием неизменяющейся

силы деформации нарастают. В зависимости от внешнего воздействия разрушается структура, что сопровождается понижением структурной вязкости.

Основными показателями, характеризующими пластично-вязкие системы, являются предельное напряжение сдвига и пластическая вязкость.

Теория пластичности дисперсных систем, принятая в настоящее время, базируется на модели твердого пластично-вязкого тела, в которой отражены свойства абсолютно твердого тела и истинной жидкости. Механическая модель — аналог пластично-вязкого тела (рис. 6.1) отражает упругие свойства (пружина), предел текучести то, выражаемый силой трения между массой н столом, и вязкое сопротивление движению і]пл (двигающийся просверленный поршень в вязкой жидкости).

Пластичность дисперсных систем обусловливается наличием на твердых частицах тонких адсорбционных пленок воды, которая обладает свойствами упругого твердого тела. Толщина этого слоя может меняться в зависимости от поверхностных свойств твердой фазы (адсорбционной способности, уравновешенности химических связей, микрорельефа и т. д.), наличия примесей в воде (ионов солей, кислот, щелочей) и ряда других факторов. Предельное напряжение сдвига (предел текучести) т0 в значительной мере зависит от наличия свободной воды в виде прослоек между полутвердыми слоями адсорбированной на твердых частицах воды. Чем ее больше, тем меньше значения предела текучести. На механической модели-аналоге этот фактор можно объяснить уменьшением трения между массой и столом в случае наличия водяной прослойки между их поверхностями.

Таким образом, регулирование значений предельного напряжения сдвига можно осуществлять изменением концентрации суспензии. Этот же фактор оказывает влияние и на коэффициент внутреннего трения, т. е. на вязкость. Чем ниже концентрация суспензии, чем больше в ней свободной воды, тем ниже значения вязкости. Это тоже хорошо иллюстрируется механической моделыо-аиалогом; чем больше воды введено в вязкую жидкость, тем меньше значения вязкости образовавшейся эмульсии. _

Следовательно, для регулирования показателей предельного напряжения сдвига и вязкости структурированных суспензий (твердых и пластично-вязких тел) можно применять простой прием: изменять водосодержание системы. Этим приемом часто пользуются на практике. Он эффективен на первой стадии газообразования — при зарождении газового пузырька. В этом случае резкое снижение пре

дельного напряжения сдвига весьма полезно, так как даже при небольшом давлении газа система необратимо деформируется (течет) без разрыва сплошности. Однако избыток воды в системе весьма ощутимо снижает и ее вязкость. А этот фактор оказывает негативное влияние на последующие стадии порообразования Уменьшение вязкости приводит к снижению газоудерживающен способности поризуемой массы, ухудшению пористой структуры, замедлению стабилизации пористости и т. п. Наиболее благоприятным сочетанием реологических свойств для образования ячеистой структуры способом газообразования является невысокий показатель предельного напряжения сдвига при достаточно высокой вязкости поризуемой массы. Следовательно, избыток воды в поризуемой массе не обеспечивает оптимального соотношения между двумя физическими постоянными, характеризующими данную систему.

Резкое снижение предельного напряжения сдвига при незначительном изменении вязкости может быть достигнуто разрушением структуры тонкодисперсной суспензии, содержащей небольшое количество воды, внешними динамическими воздействиями. Хорошо известным и наиболее распространенным приемом разрушения внутриструктурных связей является вибрирование дисперсных систем. При вибрировании проявляются тиксотропные свойства смесей, т. е. структурная сетка, сформированная из твердой и жидкой фаз, разрушается и каждая твердая частица концентрированной суспензии приобретает свойство двигаться самостоятельно. Ориентирование частиц нарушается, удерживаемое ранее сеткой частичек некоторое избыточное количество воды (иммобилизованная вода) высвобождается, структурированная концентрированная суспензия приобретает на время вибрирования свойства тяжелой жидкости. При этом предельное напряжение сдвига такой жидкости незначительно, а значение структурной вязкости велико и зависит, во-первых, от начального водосодержания смеси и, во-вторых, от интенсивности вибрации, определяющей степень разрушения структуры. После прекращения вибрации смесь восстанавливает свои первоначальные реологические свойства. Причем период восстановления структуры является определенной величиной, зависящей от концентрации дисперсной твердой фазы: чем она выше, тем короче период восстановления структуры.

Если действие вибрации иллюстрировать механической моделью-аналогом (см. рис. 6.1), то можно проследить следующее. При приложении вибрации к столу установленный на нем груз при ускорении, обеспечивающем преодоление его массы, будет отбрасываться вверх. Отделяясь на короткие промежутки времени от поверхности стола, груз получает в эти мгновения возможность свободно двигаться в горизонтальном направлении под действием силы Р. Таким образом, резко уменьшается трение между поверхностями стола и груза, моделирующее предельное напряжение сдвига. Вместе с тем вязкое сопротивление жидкости изменяется незначительно, так как воды в высококонцентрированной системе

Мало и высвобождается она от связей далеко не вся. Следовательно, вязкость системы претерпевает небольшие изменения.

Таким образом, вибрирование концентрированных суспензий дает возможность направленно и строго во времени изменять их реологические характеристики. При этом, изменяя интенсивность вибрационных воздействий (частоту, амплитуду), направленность вибрации, ее место приложения, можно активно влиять в нужном направлении на степень разрушения структуры и, следовательно, на реологические характеристики формовочных смесей.

Применение поверхностно-активных веществ позволяет дополнительно влиять на реологические свойства поризуемых масс.

Влияет на реологические свойства композиций и температура. Эта зависимость имеет сложный и многофакторный характер. С одной стороны, повышение температуры приводит к понижению поверхностного натяжения и вязкости воды, что должно снижать предельное напряжение сдвига и вязкость композиций; с другой стороны, при этом существенно сокращается период гидратации минеральных вяжущих веществ и коллоидации различных тонкодисперсных систем, что приводит к возрастанию реологических показателей. При этом значимость второго фактора больше, чем первого, и это надо учитывать, стараясь провести активное газовыделение до начала схватывания вяжущего, вызывающего резкое повышение реологических характеристик смеси.

Таким образом, существует комплекс технологических факторов, позволяющих направленно изменять реологические свойства минеральных композиций и тем самым создавать наиболее благоприятные условия для порообразования их газовым вспучиванием на всех стадиях этого процесса.

Механизм газообразования внутри поризуемой массы достаточно сложен. Газовый пузырек зарождается на поверхности частицы алюминиевой пудры или любого другого газообразователя, причем газ, как правило, начинас выделяться не со всей поверхности газообразователя, а лишь на участках поверхности с повышенной активностью. Для алюминиевой пудры — это трещины в оксидной пленке, возникающие вследствие больших объемных изменений при послойном оксидировании металла. В этот момент предельное напряжение сдвига поризуемой массы должно быть незначительным. Тонкодисперсные газообразователи имеют малую массу и поэтому объем газового пузырька очень мал. Так, масса частицы алюминиевой пудры равна примерно 4- Ю-10 г, одна такая частица может образовать пору объемом 6- Ю-7 см3. Для образования поры диаметром 1 мм необходимо участие 103 частиц алюминиевой нудры Естественно, что образование таких конгломератов в массе нереально,. Поэтому рост и образование газовой норы происходит вследствие двух одновременно протекающих явлений: во - иервых, за счет коалесцепцпи (слиянии) мельчайших газовых пузырьков при их росте и, во-вторых, за счет втягивания частиц нудры в растущую газовую пору. Оба эти процесса становятся возможными прежде всего потому, что расстояние между частицами алюминиевой пудры весьма мало: 4-10_3...1 • Ю-4 см, т. е. в 2 раза и более меньше, чем диаметр газовой поры, образованной одной частицей. Поэтому при росте отдельных газовых пузырьков должно быть их соприкосновение и объединение. Два пузырька и более должны объединяться практически мгновенно с возникновением больших градиентов скоростей. В результате «возмущения» массы к такому пузырьку подходят новые частицы газообразователя. Если эти частицы уже прореагировали и образовали газовый пузырек достаточно большего размера, то происходит процесс коалесценции, аналогичный описанному выше. Если же частица выделила небольшой объем газа, то она может примкнуть к готовому пузырьку.

Рост газовых пузырьков вследствие коалесценции и втягивания частиц газообразования не безграничен. Во-первых, процесс образования газовых пузырьков начинается и протекает во всей массе примерно одновременно, поэтому маловероятно стягивание их к одному центру. Во-вторых, по мере коалесценции пузрыьков и стягивания к ним газообразователя расстояние между его отдельными частицами и пузырьками в массе увеличивается, а вероятность их слияния уменьшается. В результате в массе происходит разделение очагов образования макропузырьков. В-третьих, с увеличением размера пузырька угол смачивания уменьшается и сила сцепления его с частицей, пропорциональная синусу этого угла, ослабевает. Происходит отторжение частицы газообразователя от пузырька. Этому же способствует увеличение предельного напряжения сдвига поризуемой массы. Последние два фактора способствуют образованию мелких пузырьков, за счет чего формируется полифракционная пористость. И наконец, последнее обстоятельство, определяющее ограничение роста газовых пузырьков и пористости вообще, — это содержание газообразователя в поризуемой массе, которое строго регламентируется для получения заданного значения пористости.

Прекращение роста пузырька (активного газовыделения) должно совпадать с интенсивным ростом значений реологических показателей массы. Газовый пузырек вследствие огромной разницы в плотностях газа и поризуемой массы стремится всплыть, что может привести к выходу газа из массы (ее «кипению») и уменьшению пористости в случае преодоления газовым пузырьком гидростатического давления столба массы. Чем больше диаметр пузырька, тем большее гидростатическое давление столба массы он может преодолеть. Перемещению газовых пузырьков в горизонтальной (рост пузырьков, коалесценции) и вертикальной (всплытие) плоскостях противодействуют предельное напряжение сдвига и вязкость массы. Поэтому к моменту окончания активного газовыделения и окончанию вспучивания значения этих реологических характеристик должны резко возрастать. Увеличение значения реологических характеристик обеспечивает также стабилизацию размеров газовых пузырьков (пор) за счет прекращения коалесценции и их местоположения.

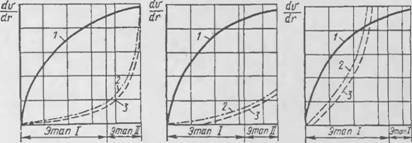

Зависимость процессов формирования ячеистой пористости при низкотемпературном газообразовании от кинетики газовыделення и изменения реологических свойств массы хорошо иллюстрируется схемой, приведенной на рис. 6.2, которой полностью соответствуют результаты экспериментальных исследовании, проведенных с применением прозрачной среды.

В материалах с высокой пористостью полидисперсиость распределения пор по размерам достигает больших значении. Связано это с высокой насыщенностью массы частицами газообразователя, создающей благоприятные условия для коалесценции, наличием конгломератов из частиц газообразователя, полндисперсностыо газообразователя, неравномерностью распределения его частиц в массе.

Таким образом, полидсперсность газовых пузырьков (пор) является не только необходимым условием получения высокопористого материала, но и технологическим принципом образования больших об'ьомов пористости. Задачи технолога сводятся к нахождению способов формирования заранее заданной пористой структуры материала. Главными из этих задач являются: обеспечение кинетики газовыделення, соответствующей изменению реологических показателей поризуемых масс. Это может быть достигнуто оптимизацией водосодержания масс, температуры процесса вспучивания, применением ПАВ, которые не только активно влияют на реологические свойства масс, но и на процесс газовыделения. Обеспечивая гидро- филизацию алюминиевых частиц, ПАВ интенсифицируют газовыделение, способствуют более раннему их отторжению от газовых пузырьков, что позволяет получить более мелкую пористость. Следует также отметить, что в случае применения алюминиевой пудры кинетика газовыделения зависит от водородного показателя среды (повышение рН среды интенсифицирует газовыделение), температуры массы (с ее повышением возрастает скорость газовыделения). Активизаторами процесса газовыделення являются хлориды, например, NaCl. Необходимо учитывать также, что в ходе реакции поверхность частиц алюминия блокируется продуктами взаимодействия (труднорастворимыми алюмокальциевымн новообразованиями переменного состава) и пузырьками водорода. Это приводит к уменьшению активной поверхности и, как следствие, к снижению активности процесса газовыделения и полноты его прохождения.

Весьма эффективным технологическим приемом является применение вибрирования массы как в период ее приготовления, так и в период вспучивания. При этом за счет тиксотропии повышается равномерность распределения всех компонентов смеси, а в момент пепучипаиия но только создается благоприятное соотношение между пока ia mvihmii реолої пческих характеристик масс и легко достигается стабили ілция полученной пористой структуры путем прекращения вибрационного ночдепегиия, но и ретко воірастасг скорость газовыделення (в 6...8 раз). Последнее объясняется тем, что при вибрации твердые частицы находятся п движении и за счет соударе - ний и трения очищают поверхность алюминиевых частиц от продуктов реакции и пузырьков газа, обнажая новые реакпионноспособные ее участки. Особенно эффективно вибрационное воздействие в сочетании с ПАВ.

Наконец, необходимо отметить, что не весь выделяющийся газ удерживается массой. Поэтому для оценки процесса вспучивания оперируют коэффициентом газовыделения Д'ГБ и коэффициентом газоудержания Л'гу. Коэффициент Л'гв характеризует объем газа, выделяемый газообразователем в технологически рациональный

|

Рис. 6.2. Формирование ячеистой структуры в зависимости от кинетики газовыделеиия и реологических свойств смесей: С — формирование оптимальной ячеистой структуры, б — возможная осадка массы; в — возможное образование слоистой рыхлой структуры, I — кинетика газовыделеиия; 2 — изменение вязкости; 3 — рост предельного напряжения сдвига; этап /—интенсивное газовыделение; этап 11 — затухающее газов ыделенне |

Отрезок времени. Этот коэффициент всегда на 10...15% ниже теоретического для данного вида газообразователя. Это объясняется наличием в нем нереакционноспособных веществ (например, оксидов алюминия до 5... 12%, примесей), неполнотой прохождения реакции газообразования и т. п. Коэффициент Кгу отражает отношение объема газа, удержанного массой, к объему газа, образовавшегося в массе. Кгу изменяется от 0,7 до 0,85 Чем больше несоответствие между кинетикой газовыделения и изменением реологических свойств, тем меньше значения А'гу.

Способ газообразования весьма широко применяют при получении газонаполненных пластмасс. Все основные положения этого способа, рассмотренные на примере поризации минеральных концентрированных суспензий, применимы и для получения газонаполненных пластмасс. Здесь следует только добавить, что в завнсимо - сги от вича используемых исходных полимерных композиций методы поризац і регулирования реологических свойств поризуемых масс, различны и имеют свои особенности.

Применяющиеся для получения газонаполненных пластмасс полимеры подразделяют на: термопластичные полимеры, имеющие

линейное или разветвленное строение молекул (полиолефины, полистирол, поливинилхлорид), которые способны без изменения своей структуры при нагревании и охлаждении многократно размягчаться и затвердевать; термореактивные полимеры, характеризующиеся пространственным строением молекул (фенолформаль- дегидные, полиуретановые, карбампдные и др), перерабатываемые в изделия в вязкотекучем состоянии и характеризующиеся после полного отверждения нерастворимостью и неспособностью изменять свои реологические свойства под воздействием температуры без изменения структуры вплоть до ее разрушения.

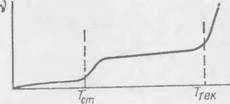

Основным методом регулирования реологических свойств термопластичных полимеров является изменение их температуры. В зависимости от степени нагревания и охлаждения такие полимеры характеризу-

Рис. 6.3. Термомехаинческая кривая ются различным состоянием, полимеров которому соответствуют их рео

Логические свойства. На рис. 6.3 представлена термомеханическая кривая термопластичных полимеров, которым соответствует определенная подвижность их структурных элементов.

В молекулах полимера, находящегося в стеклообразном (твердом) состоянии, колеблются только атомы, входящие в состав цепи. При этом деформации малы и обратимы. При нагревании полимера выше температуры стеклования 7*ст он переходит в высокоэластичное состояние; деформации существенно увеличиваются, но остаются обратимыми. В этой зоне температур колеблющимися элементами структуры уже являются звенья, образующие молекулу, которые могут изгибаться при приложении нагрузки. Вблизи температуры текучести Ттек деформации резко возрастают, а за ее пределами полимер находится в вязкотекучем состоянии. При этом под воздействием внешних сил макромолекулы полимера целиком приходят в движение и перемещаются друг относительно друга; деформация становится необратимой. При понижении температуры полимер проходит все стадии физического состояния в обратном направлении.

Следовательно, для получения высокопористого материала с заданными объемом пористости и характером пористой структуры необходимо изменять температуру и добиваться за счет этого наилучшего соотношения между процессом газообрл шн. шпи п реологическими свойствами поризуемых полимерных композиций.

|

|

Регулирование реологических характеристик термореактивных полимеров осуществляют изменением концентрации составляющих их Компонентов до окончательного отверждения путем разбавления различными жидкостями.

При получении газонаполненных пластмасс необходимо учитывать ряд обстоятельств, влияющих на свойства готовых * изделий.

Так же как и при поризации минеральных систем, реологические характеристики полимерных систем должны изменяться в соответствии с кинетикой процесса газообразования и обеспечивать наряду с высокой вспучиваемостью высокое газоудержание и быстрое закрепление образованной высокопористой структуры

В этой связи важным параметром технологии высокопористых полимерных материалов является кинетика возрастания вязкости смол в процессе их отверждения за счет прохождения химических процессов и охлаждения. Этот параметр зависит от реакционной способности и концентрации смол, их молекулярно-массноп характеристики, концентрации и активности катализаторов отверждения, температуры процесса и режимов ее изменения.

Для направленного регулирования вязкотекучих свойств и вспенивающей способности композиции в систему для вспенивания вводят различные модифицирующие добавки: пластифицирующие смолы, добавки, выделяющие газ (вспенивающие агенты).

В качество модифицирующих добавок используют соединения, относящиеся к классу гликолей, фурановых соединений, полиэфиров, галоидопроизводных углеводородов.

В качестве газообразователей применяют твердые, жидкие и газообразные вещества (вспениватели), выделяющие газ вследствие химического взаимодействия с компонентами поризуемой массы, термического разложения или производящие вспенивание композиции за счет интенсивного расширения объема растворенных в полимерной композиции газов при изменении внешних условий (снижении давления и повышении температуры массы).

К наиболее широко применяющимся газообразователям относятся порофоры (органические вещества, разлагающиеся с выделением газов при нагревании); легко кипящие жидкости (изопен - тан, бензол, фреоны, спирты и т. п.); вещества, не растворяющие вспениваемые полимеры; карбонаты, металлы, реагирующие с серной, фосфорной и соляной кислотами с выделением газов (Al, Zn. Mg, Fe); газообразные вещества (азот, воздух, инертные газы), способные насыщать собой полимерные композиции под давлением.

Получение высокопористых материалов при высоких температурах также основано на обеспечении неразрывности поризуемой массы, т. е. па достижении ею высоких показателей яеформатив - ности при нагревании. Это обеспечивается переводом гюрнзуемого вещества из твердого в внзнотскучее (ииронластпческое) состояние путем нагревания до определенной температуры, значения которой кроме всего прочего должны соответствовать прохожде нию процесса газообразования. Этим способом получают такие эффективные высокопористые материалы, как ячеистое стекло, вспученный перлит, стеклопор, керамзит и др.

В данном случае регулирование реологических характеристик поризуемых масс осуществляют изменением температуры нагрева.

Как и по всех предыдущих случаях, при высокотемпературном газообразовании дли получения максимальной пористости и заданного характера пористой структуры необходимым условием является соответствие кинетике протекания процесса газообразования изменения реологических свойств поризуемой массы.

При поризацин искусственно составленных смесей (например, при получении ячеистого стекла) достижение необходимого соответствия облегчается подбором соответствующего газообразователя, интенсивно выделяющего газ в температурном интервале, в котором поризуемая масса характеризуется наиболее благоприятными для поризации значениями вязкости и предельного напряжения ствнга. Закрепление полученной пористой структуры в этом случае і стпгаеп резким понижением температуры, обеспечивающим быстрое нарастание показателей реологических свойств, но не вызывающим разрушающих напряжений. Регулирующими факторами структурообразоЕания являются также химический состав норизуемого материала, определяющий температуру его размягчения, который можно изменять в нужном направлении, количество, дисперсность газообразователя, равномерность его распределения в сырье. Наиболее распространенными газообразователями в данном случае являются твердые вещества, разлагающиеся при нагревании с выделением газовой фазы (карбонаты, углеродосодер - жащие вещества). Кинетика газообразования регулируется температурой среды, ее составом, дисперсностью газообразователя. Повышение тонкости помола газообразователя, температуры газовой среды и содержания в ней кислорода приводит к интенсификации газовыделения.

Промышленность выпускает значительное количество высокопористых материалов, в которых высокотемпературным газооб - разователем является гидратиая вода. Сырьем для таких материалов служат природные породы (перлнты, обендианы, пехштайны, вермикулит) или искусственные композиции (силикат натрия), содержащие «растворенную воду». Последняя входит в молекулярную структуру минерала или искусственного вещества, и в силу химической связи с твердым веществом может превращаться в пар лишь при нагревании до высоких температур. Вода интенсивно превращается в пар в искусственных композициях при 200 ... 400°С, в природных минералах при 800 ... 1000°С. При таких температурах обьем образующегося пара больше объема исходной воды соответственно в 600 . . 1000 раз, поэтому при содержании гидратиоп воды в количестве 0,05 ... 0,5% вспучиваемый материал увеличивается в объеме в 15 . . 40 раз. Кинетика парообразования формы связи воді,! с материалом (фактором перегулнруе - чм) ||ц 1с

Образующегося из единицы массы воды. Поэтому температура является важным фактором увеличения газового числа порообра - зователя. Регулирование процесса поризации материалов в данном случае достигается направленным изменением следующих основных факторов: крупности частиц материала и режимов тепловой обработки. Понижением крупности зерен поризуемого материала достигается равномерность их прогрева и, как следствие, ускорение перехода в пиропластическое состояние.

Таким образом, для направленного регулирования процесса сгруктурообразовапия при применении всех видов способа газообразования существует достаточно большое количество технологических факторов, изменяя которые можно получать высокопористые материалы и изделия, с заданными ячеистой структурой и свойствами.

К способу газообразования относится и вспучивание вермикулита (гндрослюда)—единственного материала, поризации которого осуществляется без перехода в пиропластическое состояние. В данном случае высокотемпературное вспучивание происходит за счет перехода гндратной воды, расположенной между слоями слюды, в пар. При этом слюда расслаивается по плоскостям спайности и ее частицы увеличиваются в объеме. Образовавшаяся пористость имеет в основном пластинчатое строение, а вспученные частицы вермикулита имеют вид гармошки.

Способ ценообразования и аэрирования. Основан на введении воздуха в жидкотекучие растворы или массы, содержащие поверхностно-активные вещества, равномерном его распределении в виде ячеек и стабилизации образовавшейся пеномас- сы. По принципу создания пеномассы различают следующие способы поризации: ценообразование, предусматривающее раздельное приготовление пены, массы и их смешивание; аэрирование, при котором пена отдельно не приготавляется, а воздух вовлекается непосредственно в массу, содержащую воздухововлекающие ГІАВ; сухая минерализация пены, основанная на приготовлении пены и смешивании ее с тонкоднсперспыми твердыми частицами исходной композиции.

В основе всех этих разновидностей способа пенообразования лежит способность поверхностно-активных веществ собираться на поверхности раздела жидкость — воздух и резко снижать поверхностное натяжение на этой границе раздела. При растворении в воде ПАВ, вследствие полярности молекул, ориентированно адсорбируются на поверхности раздела фаз, повышая вязкость и механическую прочность поверхностных слоев и пленок. С повышением концентрации ПАВ поверхностное натяжение раствора падает до некоторого определенного предела, зависящего как от свойств жидкости, так и от природы ПАВ, оставаясь в дальнейшем практически постоянным.

Максимальная стабильность пены имеет место при пас мщении адсорбционных слоев. В насыщенных пенообразователем расгво - pax быстрое наполнение поверхностного слоя молекулами пенообразователя (при растяжении оболочки пузырька) препятствует увеличению поверхностного натяжения, стремящегося разорвать пузырек.

В процессе пенообразования и «жизни» пены можно выделить три периода. В первый период при незначительном содержании в массе воздуха пузырьки пены отделены друг от друга толстыми пленками жидкости и могут свободно перекатываться; это более или менее вязкие, но текучие системы. На этой стадии пена имеет сходство с обычной коицеитрпровапиой эмульсией.

Во второй период, связанный с насыщением системы воздухом, пузырьки теряют свободу перемещения, превращаясь в полиэдрические ячейки, разделенные тонкими несколько изогнутыми пленками жидкости, т. е. наблюдается преобладание дисперсной фазы над дисперсионной средой. В этот период пена подобна желатиип - зпроваииоп »мльспп. а ее усіопчшшсть оирі іеляется механической прочностью остова, образованного из пленок дисперсионной среды.

Третий период — коалесценция соответствует ювольно быстрому распа iv и превращению пены в тве объемные фазы (жидкость— воздух) с минимальной поверхностью раздела.

Рассмотренные пены относят к двухфазным и называют «пустыми» или «чистыми». Их смешивают со строительными растворами, суспензиями полимеров, в результате чего и получают высокопористые материалы.

В устойчивых пенах, полученных из растворов мылоподобных ПАВ, в течение продолжительного времени пленки пены не разрываются, а происходит постепенное диффузионное укрупнение пузырьков. С увеличением воздушных пор утолщаются перегородки и, следовательно, в них увеличивается масса жидкости. В результате снижается устойчивость пены, так как под действием гравитации происходит истечение жидкости из разделяющих пузырьки воздуха пленок — синерезис пены. Развитие этого процесса приводит к разрушению пены. Скорость истечения жидкости из пены зависит от вида ПАВ, начальной кратности пены (отношение объема пены к объему исходного раствора ПАВ) и ее дисперсности, равномерности распределения жидкости по объему пены, температуры н вязкости раствора. Для замедления или ликвидации сиие - резиса пены вводят различные стабилизаторы.

К пенообразователям, применяющимся для производства высокопористых строительных материалов, предъявляют ряд требований: ПАВ при небольших концентрациях должно резко снижать поверхностное натяжение па поверхности раздела фаз «вода—воздух»; сохранять стойкость пены в водных вытяжках вяжущего и в условиях минерализации; не вызывать заметного удлинения сроков твердения пли полимеризации, а также снижения прочности минеральных и полимерных материалов и изделий. Кроме того, пенообразователь должен характеризоваться постоян-

Этим требованиям в наибольшей степени отвечают синтетические поверхностно-активные продукты нефтепереработки и нефтехимического синтеза, заменившие в последнее время пенообразователи, вырабатываемые на основе природных органических продуктов (смолосапониновый, клееканифольный, гидролизованную кровь), которые ограниченно снижают поверхностное натяжение воды (с 73,9 до 50 кН/м), сложны в приготовлении, не обладают стабильностью свойств при хранении и т. п.

Синтетические ПАВ представляют собой анион-активные вещества, широко используемые в производстве моющих средств. К ним относят: сульфаиолы — смесь натриевых солей алкилбензосуль - фокислот — крупнотоннажный продукт нефтехимического синтеза в виде порошка или 45%-ного раствора, со стабильными свойствами и с неограниченным сроком хранения, не имеющий запаха; вещество «Прогресс» — смесь солей сернокислых эфиров вторичных спиртов — поверхностно-активный компонент большинства моющих средств; пенообразователь ГІО-1 и другие модификации — нейтрализованный керосиновый контакт на основе сульфокислот, выпускаемый для противопожарной техники; вещество «Эффект» — триэтанол - аминовая соль лаурилсульфата — промышленный продукт, используемый в качестве пенообразователя во многих областях техники.

Синтетические ПАВ представляют собой анион-активные вещества, широко используемые в производстве моющих средств. К ним относят: сульфаиолы — смесь натриевых солей алкилбензосуль - фокислот — крупнотоннажный продукт нефтехимического синтеза в виде порошка или 45%-ного раствора, со стабильными свойствами и с неограниченным сроком хранения, не имеющий запаха; вещество «Прогресс» — смесь солей сернокислых эфиров вторичных спиртов — поверхностно-активный компонент большинства моющих средств; пенообразователь ГІО-1 и другие модификации — нейтрализованный керосиновый контакт на основе сульфокислот, выпускаемый для противопожарной техники; вещество «Эффект» — триэтанол - аминовая соль лаурилсульфата — промышленный продукт, используемый в качестве пенообразователя во многих областях техники.

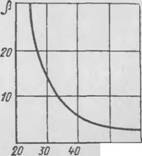

Поверхностное натяжение этих ПАВ находится в пределах 27 ...35-Ю3 Н/м, т. е. весьма мало, что предопределяет их значительную пенообразующую способность (рис. 6.4).

|

Рис. 6.4. Влияние поверхностного натяжения о растворов ПАВ иа кратность пены р |

Получаемая способом пенообразования ячеистая структура характеризуется высокой степенью замкнутости пор, плотной и гладкой их внутренней поверхностью, равномерной пористостью по объему материала, примерно одинаковой по сечению толщиной межпоровых перегородок.

Традиционный способ пенообразования в производстве высокопористых материалов — трехстадийный. Он включает следующие этапы: приготовление из водных растворов ПАВ устойчивых технических пен («чистых» пен); приготовление жидкотекучих минеральных или полимерных композиций, образующих твердую фазу (остов) высокопористого материала; смешивание пены и композиции до получения пеномассы заданной пористости. Формуют изделия методом розлива в формы.

Весьма важным фактором, влияющим на стойкость пены при ее смешивании с минеральными или полимерными композициями, является подвижность последних, зависящая от их концентрации, характеризующейся реологическими показателями. Высококонцентрированные композиции (малоподвижные) разрушают пену полностью или частично. В то же время сильно разбавленные композиции твердеют существенно медленнее; возникает опасность осадки пеиомассы за счет частичного разрушения структуры. Следовательно, при применении способа пеиообразовання оптимизация реологических свойств поризуемых композиций имеет важное значение для получения бездефектных структур.

Получают технические пены главным образом диспергациоп - ным способом. Пена образуется в результате интенсивного совместного диспергирования пенообразующего раствора и воздуха. Технологически это осуществляется при прохождении струй газа через слон жидкости (и барботажных установках, в нспогеперато - рах), при действии движущихся устройств па жидкость в атмосфере газа или при действии движущейся жидкости на преграду (при перемешивании в мешалках, встряхивании, взбивании, переливании растворов), при эжектировании воздуха движущейся струей раствора.

Способ аэрирования основан на вовлечении газа (воздуха) непосредственно в поризуемую массу в процессе ее приготовления. С этой целью в воду затворения или полимерную композицию вводят воздухововлекающие добавки (ПАВ). Этот способ отличается простотой технологического процесса (одностадийная поризация); позволяет с высокой точностью регулировать среднюю плотность получаемого материала в широком интервале значений; характеризуется малой дефектностью поровой структуры, отсутствием трещин и «дырок формования» в межпоровых перегородках.

Процесс насыщения концентрированных минеральных и полимерных суспензий воздухом непосредственно связан с изменениями, происходящими на границе раздела жидкой и газообразной фаз при введении в систему ПАВ. ПАВ самопроизвольно накапливаются на границе раздела фаз, обеспечивая снижение поверхностного натяжения, т. е. в данном случае проявляется общность закономерностей, присущих процессам образования «чистых» пен и воздухововлечення. Однако в силу того, что при воздухововлече- нии поризуемая масса представляет собой более сложную систему, чем при ценообразовании, между этими процессами существуют значительные различия. На процесс воздухововлечення оказывает влияние большое количество технологических факторов; этот процесс более чувствителен к режимам перемешивания и температуре системы, на него оказывают существенное влияние дисперсность и концентрации твердой фазы.

При аэрировании одновременно происходит чва процесса: вовлечение воздуха в систему и выхот, его наружу, который тем больше, чем меньше і ляоучержпп. иощ. чя способность поризуемой массы. Вовлечение воздуха в смесь из пространства над ее поверхностью осуществляется вследствие образования воздушных каверн лопастями смесителя. Вероятность образования каверны и ее объем зависят прежде всего от скорости вхождения лопасти в систему и размера лопасти. В ходе образования «воздушного следа» гидростатическая сила сообщает смеси ускорение, направленное внутрь каверны. Кинетика последующего разобщения каверн на множество мелких пузырьков определяется интенсивностью перемешивания и реологическими характеристиками массы. Поэтому объем поздухововлсчення в сильной мере зависит от тина смесителя, режима перемешивания и реологических свойств смеси.

В вязкой жидкости воздушный пузырек всплывает медленно. В этот период под действием перемешивания воздушные пузырьки перемещаются все дальше в глубь массы, равномерно насыщая ее диспергированным воздухом. Предельное напряжение сдвига массы обеспечивает стабильное удержание воздушных пузырьков, максимальный диаметр которых пропорционален этому напряжению то:

D = ст0/Др, (6.2)

Где с — постоянная, зависящая от объема массы; Др—разность плотностей суспензии и газа.

Регулирование объема вовлеченного воздуха и характеристик получаемой пористости может осуществляться за счет следующих технологических факторов: выбора ПАВ, оптимизации его дозировки, направленного регулирования реологических свойств поризуемой массы, изменения гидродинамических условий перемешивания. Выбирать ПАВ следует с учетом рН массы, ее дисперсности, предельных значений поризации, кинетики набора структурной прочности массы.

На размер пор при воздухововлечении и общий объем поризации большое влияние оказывают условия перемешивания массы. Анализ вероятности дробления воздушных пузырьков при различных гидродинамических условиях перемешивания показывает, что увеличение скорости вращения лопастей до определенного предела способствует дроблению пузырьков воздуха, затем этот эффект исчезает и, наконец, при дальнейшем повышении скорости вращения рабочего органа смесителя в значительной степени возрастает обратный процесс — разрушение пузырьков воздуха и их коалесценция.

В качестве воздухововлекающих добавок (ВВД) используют синтетические ПАВ из группы нефтяных сульфокислот (пенообразователь ПО-1), вещество «Эффект» и комплексные поверхностно - активные вещества (смесь алкилбензосульфокислот, синтетических жирных кислот, эфиров вторичных спиртов), т. е. ПАВ анионоак - тивного класса.

Дозировка ВВД от 0,05 до 0,15% от массы сухих компонентов обеспечивает воздухововлечение в объеме 70 ... 75%.

Способ аэрирования имеет большие возможности направленного регулирования характеристик пористой структуры материала и, в частности, создания полифракционного распределения пор по размерам. Достигается это изменением гидродинамических условий перемешивания: регулированием скорости вращения смесительного вала, площади поверхности лопастей, их формы, глубины погружения в массу, применением мешалок с несколькими смесительными валами, вращающимися с различными скоростями.

Способ сухой минерализации пены. Эта разновидность способа пенообразования включает следующие основные операции: приготовление «чистой пены», сухую подготовку твердой сырьевой композиции (помол и смешивание минерального вяжущего и кремнеземистого компонента, помол стекла, шамота и т. п.), смешивание пены и минерального порошка, т. е. бронирование пены. Перемешивание пены с тонкодисперсным минерализатором является наиболее ответственной технологической операцией, при проведении которой необходимо учитывать ряд важных факторов.

Минерализация пены основана на прилипании тонкодисперсных твердых частиц к пузырькам пены, вследствие чего образуется сплошная ячеисто-минеральная система. Каждая ячейка в такой системе бронирована большим числом твердых частиц. Прилипание твердых частиц к пузырькам пены обусловлено силами взаимодействия поверхности твердой фазы и полярных групп пенообразователя. На поверхности раздела фаз газ-жидкость и жидкость - твердое вещество наблюдается молекулярное взаимодействие пенообразователей с образованием особых комплексов, которые способствуют прилипанию минеральных частиц к воздушным пузырькам. Степень комплексообразования, устойчивость комплексов, их химические и физико-химические свойства зависят от различных факторов: дипольных моментов полярных групп молекул и их размеров, концентрации реагентов, рН и температуры среды. Стабилизаторами пены могут являться твердые частицы с малым углом смачивания, медленно отсасывающие воду из пены. Разные группы ПАВ могут гидрофобизировать или гидрофилизировать твердые частицы. Гидрофобизирующие ПАВ создают адсорбционные оболочки на поверхности твердых зерен. В этих оболочках молекулы мыла или соответствующих жирных кислот ориентируются своими полярными карбоксильными группами к поверхности зерна, а углеводородными цепями — в окружающую водную среду. Таким образом, твердые частицы делаются с поверхности гидрофобными, плохо смачиваются водой, но легко смачиваются пузырьками воздуха, за счет чего и удерживаются на воздушных пузырьках.

Адсорбционные пленки, образованные гидрофильными коллоидами (сапонин, клей, желатин), наоборот, повышают смачиваемость минерализатора. При этом существенно снижается устойчивость системы, йена разрушается твердыми частицами и минерализующий >ффсм не достигается. ( ледова толі. по, стабилизация иены при ее сухой минерализации прямым образом зависит от природы ПАВ, что снижает круг пенообразователей, пригодных для получения высокопористых материалов этим способом.

Устойчивость минерализованной пены зависит также от вида, количества и дисперсности твердых частиц, введенных в пену. Чем большая поверхность пены покрыта твердыми частицами и чем более они дисперсны, тем устойчивее пена, так как высокодисперс ные твердые частицы устойчиво располагаются на поверхности пленки пузырька, в то время как крупные, обладающие большей массой, предрасположены к сдвигу.

Способ сухой минерализации пены эффективен при изготовлении ячеистых бетонов, пеностекла и пен-шластов из резольных порошковых полимерных композиций.

Способ удаления порообразователя является одним нз старейших в производстве высокопористых материалов. Он характеризуется простотой технологического процесса и имеет ряд разновидностей.

Способ высокого водозатвердения основан на использовании в составе формовочной массы компонентов с высо кой водоудерживающей способностью, т. е. на введении в такую массу большого объема воды и испарении ее после образования несущего каркаса. Образование несущего каркаса перед испарением воды необходимо для существенного снижения или полного исключения сушильных усадок, так как только при этих условиях можно получить высокие значения пористости материала.

Большие объемы воды удерживаются массой за счет сорбцион - ных и капиллярных сил. Как известно, этот вид связи относится к слабым механическим взаимодействиям воды с твердыми телами. Поэтому основной объем воды легко удаляется из материала, начиная испаряться уже при 70 ... 80°С.

Объем воздушной пористости материалов, получаемых этим способом, может быть найден по формуле

(B+VBR) — (Wt + Vy) ПЕ= юоо -100' <6-3)

Где В — расход воды; Vbb — объем воздуха, оставшийся в массе после формования изделий; Wt — количество воды, связанное химически и физико-химически компонентами массы; Vy— объемная усадка материала при изготовлении.

Одним из основных факторов, обеспечивающих эффективность рассматриваемого способа, является правильный выбор компонен тов, составляющих формовочную смесь. Они должны характеризоваться большой водоудерживающей способностью и обеспечивать нсрасслаиваемость смеси при ее влажности до 350... 400 /и. В этом случае может быть получен материал с пористостью выше 90%. В качестве компонентов формовочных масс наиболее широко попользуют. їй асбесг, диатомит, трепел, известь, бепто - нит. С целью повышения водоудерживающей способности твердые компоненты подвергают весьма тонкой диспергацин. Эффективным приемом удержання в массе большого количества воды является использование в качестве вяжущего водорастворимых полимерных веществ, таких, как крахмал (1,5 ... 3%-ный водный раствор), карбоксиметилцеллюлоза (Na — КМЦ), оксиэтнлцеллюлоза и др.

Вторым фактором, определяющим эффективность способа высокого водозатворения, является создание каркаса, препятствующего развитию усадочных деформаций при удалении из материала воды.

Технологически эта задача решается различными путями: твердением вяжущих композиций, введенных в смесь; наполнением смеси неразбухающимн зернами или волокнами.

Типичной технологией, основанной на применении способа высокого затворения, является технология асбестосодержащих материалов (асбестоцемснтпых и асбестонзвестконо кремнеземистых). В данном случае каркасообразующнн материал (цементный пли силикатный камень) синтезируется в результате гидратации клинкерных минералов или взаимодействия между известью, кремнеземистым компонентом и водой. После удалении воды в материале в основном образуется капиллярная пористость. Поэтому такие материалы характеризуются повышенными водопоглощением и гигроскопичностью и применяются главным образом для тепловой изоляции горячих поверхностей.

Так как испарение большого количества воды требует весьма значительных затрат теплоты, то способ высокого водозатворения относится к высокоэнергоемким и подлежит существенному совершенствованию.

В зависимости от вида каркасообразующих лементов структуры получают волокнистую, зернистую, зернисто-каниллярную пористую структуру материалов. Этот способ применяют при полуг чении древесно-волокнистых, торфяных плит, твердых и декоративно-акустических мннераловатпых плит, а также для устройства мастичной тепловой изоляции из асбестосодержащих масс.

Способ выгорающих добавок основан на введении в формовочную массу и последующем выжигании органических добавок. Способ применим только для получения керамических и огнеупорных высокопористых материалов, так как из материалов другого состава выжигание добавки невозможно.

Физико-химическая сущность порообразования предопределяет ход технологического процесса и характер образующейся пористости. Порообразующая (выгорающая) добавка заданной дисперсности равномерно распределяется в формовочной массе одним из известных способов. Отформованные из этой массы изделия после достижения ими необходимой влажности обжигаются при температуре не ниже температуры выгорания добавки. Если учесть, что приданная при формовании форма изделия н его объем не должны изменяться во время обжига (т. е. должны отсутствовать вспучь макропористости примерно равен объему введенной в массу выгорающей добавки.

Для получения изделий с заданными пористостью и свойствами необходимо соблюдать ряд обязательных условий Во-первых, добавка при выгорании не должна выделять большого количества газообразных веществ, могущих привести к вспучиванию обжигаемого материала. Во-вторых, реологические свойства массы должны обеспечивать сохранность формы изделия в период выгорания добавок и не допускать уплотнения массы после удаления порооб - разователя. В-третьих, газопроницаемость массы при выгорании добавок должна быть достаточной для свободного выхода образовавшихся газов.

При получении огнеупорных высокопористых материалов следует применять такие выгорающие добавки, которые после выгорании оПралуют мпппмальпое количество золы или дают золу, не содержащую плавней.

Следует также учитывать, что форма зерен выгорающей добавки оказывает существенное влияние на прочность готовых изделий. Наибольшей прочностью характеризуются изделия, при изготовлении которых применяется добавка в виде сферических зерен; наименьшей — при использовании опилок. После выгорания опилок в материале образуется сеть сообщающихся пор продолговатой формы. Такая пористость кроме снижения прочности существенно увеличивает теплопроводность материала, особенно при высоких температурах.

По этим причинам введение в поризуемые массы опилок более 65% по объему невозможно. В настоящее время их применение в качестве выгорающих добавок резко сокращено. Кроме того, они являются ценным сырьем в химической промышленности.

Применяющиеся традиционные выгорающие добавки (лигнин, термоантрацит, отсевы коксика, полукокс) также не позволяют получать изделия с объемом пористости >727о- Более высокую пористость обжиговых теплоизоляционных материалов (до 80 ... 85%) можно получить путем применения в качестве порообразую - щей добавки мелких фракций (менее 0,5 мм) бисерного полистирола.

Особого внимания заслуживает в этой связи разработанный в МИСИ им. В. В. Куйбышева способ самоуплотняющихся масс. К го сущность состоит в использовании давления вспенивающихся внутри массы зерен полистирола. Введенный в формовочную смесь в заданном количестве подвспеиенный полистирол в процессе окончательного вспенивания (при сушке) производит уплотнение поризуемой подвижной массы, помещенной в перфорированную замкнутую форму, и выжимает из нее до 70% воды затвореиня. При этом достигаются выштамповыванне изделия заданной формы, уплотнение каркасообразующего материала (межпоровых перегородок) и безусадочная сушка изделий, которая может пропзво-

1 і і/О 'J7 днться контактным способом (в сушилках) или электропрогревом. Во время обжига полистирол выгорает, образуя сферические пиры. Малая средняя плотность полистирола 30 ... 45 кг./м3 предопределяет выделение небольших количеств газовой фазы и полное его удаление из материала (без образования зольного остатка), что делает порообразователь высокоэффективным. Высокопористые изделия, полученные этим способом, характеризуются повышенной (на 20 ... 30%) прочностью и полндпсперсной пористой структурой. Механическое отжатне из массы основного количества воды затворения резко сокращает расход теплоты на сушку и делает этот способ малоэпергоемкпм.

Следует отметить, что способ самоуплотняющихся масс универсален. Его с успехом используют для получения теплоизоляционных и конструкционно-теплоизоляционных изделий (полистирол - цементных, полнстиролгнпсовых). В этом случае вспененный полистирол является компонентом материала.

Неплотная упаковка — способ придания волокнистым и зернистым материалам повышенных теплоизоляционных свойств, основанный в направленном формировании волокнистой и зернистой пористости, что достигается различными методами, зависящими от характеристик исходного материала.

При использовании волокнистых материалов стремятся получать изделия, характеризующиеся некоторой прочностью, обеспечивающей их транспортирование и монтаж. В этом случае для неплотной упаковки волокон и достижения необходимой прочности системы применяют в основном три принципа: механическое связывание длинноволокнистых материалов (соломы, камыша, стеблей сухих водорослей) проволокой, жгутами и т. п.; свойлачи - вание сухих или увлажненных коротко - и средневолокнистых (длина волокон до 20 ... 30 мм) материалов (шсрстн животных, синтетических и минеральных волокон) и свойлачиваемость способом высокого водозатворения (древесные волокна, волокна асбеста). Прочность материалам, получаемым способом свойлачива - ния, придается за счет перепутывания волокон, уплотнения волокнистой системы, т. е. за счет механического сцепления и треиия волокон между собой. Этим способом, например, изготовляют войлок из природных шерстяных волокон — материал с высокими теплоизоляционными и механическими свойствами. В валяльно-вой - лочном производстве свойлачивание является одним из важнейших этапов технологического процесса — этапом предварительного уплотнения полуфабриката, достигаемого путем треиия и давления при одновременном воздействии теплоты и влаги.

Изделия, получаемые при свойлачиваемостн волокон животного происхождения, обладают высокой прочностью па разрыв и высокой формоустойчивостыо, что объясняется спецификой их строения: чешуйчатой поверхностью, конусностью, высокой упругостью, набухаемостыо и последующим сжатием, способностью извиваться и перемещаться.

Они у них слабо выражены, поэтому изделия из них, полученные способом свойлачивания, характеризуются невысокими прочностью, жесткостью и формоустойчивостыо.

Наиболее широко метод свойлачивания применяют при производстве минераловатных матов и в виде способа высокого затво - рения в технологии древесно-волокнистых и торфяных плит.

Свойлачивание минеральных волокон в камере волокноосажде - иия основано на хаотической их ориентации в процессе полета после волокнообразования и переплетении при укладке на под камеры (сетчатый конвейер). Способствует повышению зацепляе- мости волокон друг с другом наличие изогнутых волокон. В результате образуется минераловатный ковер, обладающий связанностью и некоторой прочностью при разрыве. Подпрессовка ковра, упаковка его в покровные рулонные материалы (крафт-бумагу. нмпрегнированную бумагу, пергамин, фольгу и т. п.) в сочетании с прошивкой текстильной стеклянной или синтетической нитью существенно повышают прочностные свойства материала, который широко используют в виде гибких матов для тепловой ИЗОЛЯЦИИ зданий и оборудования.

Свойлачиваемость методом повышенного водозатворения обеспечивается хаотическим расположением и переплетением органических и минеральных волокон в изделиях, формуемых из гидромасс. Содержание волокон в гидромассе обычно находится в пределах 2 ... 10°/о - Это обеспечивает свободную ориентацию волокон в пространстве и равноплотность их укладки по мере обезвоживания массы, которое порисходит за счет свободного гидростатического истечения воды. Последующие вакуумирование, подпрессовка и сушка массы закрепляют хаотическое расположение волокон за счет усиления трения и механического зацепления изогнутых волокон.

В результате изделие приобретает прочность, определенные жесткость и формоустойчивость.

Неплотная упаковка в случае использования зернистых материалов основывается на направленном диспергировании исходного материала и его фракционировании.

Из теории плотной упаковки следует, что в системах, объем которых значительно превышает объем единичного зерна, межзерновая пустотность не зависит от размеров зерен, а определяется их гранулометрическим составом. Однако для теплоизоляционных материалов (в данном случае засыпок) размер зерна имеет весьма существенное значение, ибо этот параметр определяет величину межзерновых пустот, размер площади контактов между зернами и их количество, и как следствие,— показатель теплопроводности материала. Поэтому создавая из зернистых структурообразующих элементов теплоизоляционный материал методом неплотной упаковки, стремятся уменьшить размер зерен и привести их граиуло-

I - 00 метрик) к узкофракционному составу (идеальную — к одноразмерным зернам). Расширение гранулометрии зерен всегда приводит к снижению межзерновой пористости (пустотности), которая, как показывает практика, при однофракцнонном составе и хаотическом расположении зерен достигает 55 ... 60%.

Увеличения общей пористости до 90% и более достигают применением высокопористых гранул (вспученного перлита, стеклопо - ра, керамзита и т. п.).

Для придания теплоизоляционным засыпкам некоторой прочности и стабильности объема их подвергают уплотнению, например, вибрацией. При этом несколько снижают их межзерновую пористость.

Диспергирование и фракционирование широко используют для подготовки пористых компонентов в производстве теплоизоляционных изделий из зернистых композиций.

При инвертировании природных н искусственных пористых материалов предпочтительнее использовать помольное оборудование ударного дейстия: молотковые дробилки, дезинтеграторы, а также валковые дробилки. Этот тип машин позволяет получать зернистые системы с гранулометрическим составом, близким к монофракционному, а также в наименьшей мере разрушает пористую структуру самих зерен.

Контактное о м о н о л и ч и в а н и е — способ, широко распространенный в производстве теплоизоляционных и акустических материалов. Примерно 50% всех высокопористых строительных изделий изготовляют этим способом: изделия из минеральной и стеклянной ваты на синтетическом связующем, жаростойкие изделия из огнеупорных волокон на керамическом и кремиийорганиче - ском связующих, изделия из керамзита, перлита, стеклопора и других пористых заполнителей на минеральных и полимерных связующих.

Способ контактного омоноличнвания целесообразно применять в случае использования относительно крупнозернистых и длинноволокнистых структурообразующих элементов (диаметр зерен не менее 3 ... 5 мм; длина волокон не менее 10 ... 15 мм). При использовании более мелких исходных материалов резко возрастает их поверхность и соответственно возрастает расход связующего; снижается пористость, возрастают средняя плотность и теплопроводность; возникают условия для заполнения мелких нор связующим.

В основе способа контактного омоноличнвания лежат общие принципы склеивания двух контактирующих поверхностей тонкими клееными прослойками. Качество любого клеевого соединения определяется двумя основными параметрами и н е шеи клееной композиции к поверхности склеиваемых частиц и коге. шоннон прочностью самой клеевой прослойки после ее затвердевания.

Прочность и долговечность контактной зоны и в целом изделия, полученного контактными омонолнчнванпем, зависят от следующих физико-химических и технологических факторов: природы склеиваемых частиц и состояния их поверхности, природы клеящих композиций, толщины клеевого шва (расстояния между контактирующими поверхностями), площади контакта, эксплуатационных факторов, действующих на изделие (температуры и характера среды, цикличности их изменения), стойкости клеевых соединений и самих структурообразующих элементов к эксплуатационной среде и изменения ее параметров.

Адгезия — ЭТО СВЯЗЬ между приведенными в контакт РАЗНОРОДНЫМИ поверхностями. Причиной возникновения адгезионной связи является действие межмолекулярных сил или сил химического воздействия. Адгезия обусловливает склеивание твердых тел с помощью клеящего вещества — адгезива.

Когезия — сцепление молекул вещества между собой под действием сил притяжения различной природы. Специфичность коге - знониых свойств полимеров, широко используемых в качестве ад - гезивов, определяется совокупностью взаимодействия атомов или звеньев микромолекул. Энергия межмолекулярного взаимодействия и, как следствие, механические свойства пленок клеевого соединения зависят прежде всего от типа и числа атомных групп, входящих в состав молекулярной цепи, а также от геометрической формы и длины макромолекулы. Кроме того, на когезионную прочность клея влияют структурные особенности. Повышению когези - онной прочности способствует ориентированное состояние полимерных пленок, рост степени полимеризации, введение активных наполнителей — твердых высокодисперсных хорошо смачивающихся тел.

Взаимодействие адгезива (клея) с твердой поверхностью (физическое или химическое) определяет характер деформаций и разрушения омоноличенного материала, его стойкость в той или иной среде и многие другие свойства.

Связи, образующиеся при адгезии, включают ван-дер-ваальсо - вы силы, комбинацию ионных и ковалентных связей, водородные связи, процессы хемосорбции, физической адсорбции или комбинацию обоих явлений, диффузию одной фазы в другую под влиянием теплоты, давления, растворителя или их комбинации, т. е. процесс образования адгезионных связей весьма сложный и многофакторный.

В настоящее премя общепризнано, что в большинстве случаев адгезия является специфической, т. е. превалирующее значение имеет химическая природа адгезива и твердой поверхности.

Установление прочной связи между адгезивом и твердой поверхностью возможно лишь в том случае, когда сам адгезив обладает высокой когезиониой прочностью. Адгезионные и когезнонпые свойства, а следовательно, и клеящая способность композиций определяются прежде всего строением и структурой отдельных звеньев, составляющих макромолекулу. При этом большое значение имеют молекулярная масса соединения клеевой основы, нали - чиє и природа растворителей, пластификаторов, наполнителей, а также условия формирования клеящих пленок. Указанные факторы следует рассматривать лишь во взаимосвязи с химической природой и состоянием поверхности склеиваемых материалов.

Оптимизация технологии контактного омоноличивания и свойств изделий, получаемых этим способом, базируется на законах физической химии поверхностных явлений па границе раздела фаз адгезив — твердая поверхность. К ним относятся явления смачивания, адсорбция, собственно адгезия и др.

Смачиваемость поверхности является важным свойством, которое может быть охарактеризовано критическим поверхностным натяжением смачивания (vc). Полнота смачивания клеем соединяемых поверхностей зависит от соотношений поверхностных натяжений на трех межфазных границах: клен — воздух (vK), твердая поверхность — воздух (vn) и клей — твердая поверхность (vKn). Клен полностью смачивает материал при vK> Рели vK<vf. то смачивание неполное и увеличивается по мере уменьшения разности vK—vc. Поверхностное натяжение клея можно изменить химическим модифицированием его основы путем введения поверхностно-активных веществ, пластификаторов, разбавителей, наполнителей и др. Смачиваемость клеем значительно снижается при загрязнении склеиваемых поверхностей.

Определяющим фактором, влияющим на прочность клеевых контактов, является адсорбция — первичный акт формирования любого клеевого соединения.

Адсорбция полимеров специфична и существенно отличается от адсорбции низкомолекулярных веществ. Основное отличие состоит в том, что вследствие большой молекулярной массы адсорбируемых молекул только относительно небольшая часть полимерных звеньев связывается с твердой поверхностью, в то время как большая часть молекул располагается в клее и не связана адсорбционными силами с поверхностью.

Влияние молекулярной массы полимера на адсорбцию также специфично и зависит от растворителя и пористости твердой поверхности. Для материалов с плотной поверхностью адсорбция, как правило, увеличивается с ростом юлекулярной массы. На пористой же поверхности с малым размером пор адсорбируются ннзкомолекулярные фракции.

Рассмотренные особенности адсорбции очень важны с точки зрения механизма фомирования поверхностных слоев, понимания механизма адгезии клея к твердым поверхностям. Учет этих особенностей играет важную роль при выборе вида клея для контакт- ного омоноличивания юго или иного твердого материала.

Толщина клеевого слоя оказывает большое влияние как на прочность клееных соединений и всего изделия, так и на функциональные і попета материала (па его пористую структуру).

Уменьшение толщины клееного слоя до определенных оптимальных значении способствует повышению адгезионной прочио - сти. Разрыв клеевого соединения происходит по месту дефектов в слое адгезнва. Вероятность же наличия дефектов в слое возрастает с увеличением его толщины. Кроме того увеличение толщины слоя адгезива способствует возникновению в его массе напряжений, связанных с контракцией объема при отверждении клея (адгезива).

Следует, однако, учитывать, что уменьшение слоя адгезнва до значений, приближающихся к высоте неровностей поверхности (особенно пористых материалов с сильно развитой поверхностью), влечет за собой неравномерное разрушение пленки адгезива и, следовательно, снижение надежности клеевых контактов.

Оптимизация толщины клеевого слоя является важным параметром и с точки зрения функциональных свойств изделий, получаемых способом контактного омоноличнвания. Уменьшение толщины клеевого соединения способствует увеличению пористости материала, улучшению его теплоизоляционных и звукопоглощающих свойств. Снижение средней плотности изделий в этом случае особенно заметно при применении минеральных связующих. При использовании полимерных композиций сокращается расход смол и, как следствие, существенно снижается себестоимость готовой продукции.

Таким образом, получение высокопористых изделий контактным омоноличиванием должно обеспечивать равномерное нанесение на волокна или зерна каркасообразующего материала пленки связующего минимальной толщины, достаточной для образования прочных контактов. В связи с этим основными технологическими факторами, влияющими на формирование структуры и свойства получаемых материалов, являются: реологические свойства связующего, определяющие в значительной степени толщину адгезионного соединения; расход связующего, обусловливающий объем межзерновых пустот; вид, размеры и фракционный состав частиц каркасообразующего материала, от которых зависят характер и величина общей пористости материала.

Реологические свойства связующих на основе минеральных и полимерных композиций зависят от их состава и условий переработки. Так, водосодержание цементного теста и технология формования определяют толщину пленки на поверхности зерен. При этом предел водоудерживающей способности цементного теста соответствует резкому уменьшению толщины поверхностной пленки в связи с потерей цементным тестом связности.

Расход связующего на основе минеральных и полимерных композиций находится в прямой зависимости от следующих основных факторов: толщины клеевой пленки, зависящей от реологических свойств связующего, характера поверхности каркасообразующего материала, его сорбцноннон способности; удельной поверхности омпнолн'їнннемьіх частиц; технологии переработки композиции в и іделнн.

Для максимального сокращения расхода связующего предпочти

Тительно использовать элементы каркасообразующего материала относительно крупных размеров монофракцноппого состава с плотной поверхностью н характеризующиеся достаточной прочностью.

Технология формования изделий должна обеспечивать нанесение клеевой композиции тонким слоем или удаление избытка клея из массы механическими, динамическими способами, вакуумирова - нием или сочетанием этих воздействии.

Объемное омоноличивание — способ, предполагающий полное заполнение пустотпости между каркасообразующнмн элементами структуры связующим веществом, т. е. получение материала со слитной структурой. Поэтому для получения изделий с низкой средней плотностью и высокими функциональными свойствами в этом случае необходимо использование каркасообразующего материала, характеризующегося высокой пористостью. Наиболее широкое применение тля получения высоконорнстых изделий способом объемного омоноличнвания нашли зернистые материалы, пористость которых, как правило, превышает 80% (вспученные перлит и вермикулит, полые стеклянные и керамические гранулы, высокопористые полимерные гранулы, стеклопор).

В связи с различием принципов создания высоконорнстых структур требования к гранулометрическому составу каркасообразующего материала при контактном н объемном омонолнчива- нии принципиально отличны. Для увеличения общей пористости основной ее носитель (каркасообразующий материал) должен занимать в композиции как можно больший объем. Следовательно, с позиций теории плотных упаковок он толжен иметь иолнфракцн - онный состав, т. е. характеризоваться наименьшей межзерновой пустотностью, определяющей расход связующего н, как следствие, среднюю плотность, пористость и взаимосвязанные с ними другие свойства изделий.

Рассматривая зависимость прочностных характеристик материалов, полученных объемным омоноличнваинем, от их структуры, необходимо обратить внимание на следующие обстоятельства.

Эти материалы являются гетерогенными системами, структура которых представляет собой две взаимопроникающие матрицы — каркасообразующий контактирующий наполнитель и связующее, заполняющее весь объем межзерповы. х пустот. Оба компонента в большинстве случаен существенно отличаются по прочности и упругим свойствам, что является основной причиной возникновения неоднородности, копией і рации напряжении « деформаций на границе раїделл компонентов ирп механических пли теплових поз действиях.

При увеличении прочности компонентов прочность таких материалов обычно возрастает. Однако в ряде случаев может имен, место оОрашос явление. -)то происходит при определенных сочетаниях гройстп составляющих и условий разрушения. Например,

1с і возможно разрушение в первую очередь наиболее грочного компонента при возникновении в нем высокой концентрации напряжений.

Учитывая особенности материалов, получаемых объемным омоноличиванием, можно констатировать, что их физико-механические свойства находятся в зависимости от следующих параметров их структуры и состава: объемного содержания компонентов (заполнителя и связующего), их прочностных и упругих свойств, прочности сцепления связующего с заполнителем.

Способ объемного омоноличивания, позволяющий получать материалы с максимальной плотностью упаковки заполнителя и структурой, образованной из двух взаимопроникающих матриц, открывает большие возможности для создания гаммы материалов с заранее заданными свойствами. При этом есть два пути использования структурных особенностей такой системы для целенаправленного регулирования свойств: применяя прочные высокомодульные заполнители, можно достичь минимального расхода связующего или, наоборот, применяя сверхлегкие заполнители, характеризующиеся низкими прочностью и упругостью, можно получать высокоэф })ективные теплоизоляционные материалы на прочном связующем. В последнем случае прочность изделия обеспечивается связующим, т. е. разрушение заполнителя не приводит к разрушению материала.

Способ объемного омоноличивания позволяет использовать мелкозернистые компоненты. Однако оптимальное соотношение различных фракций заполнителя находится во взаимосвязи с видом и реологическими характеристиками связующего. Например, увеличение содержания мелких фракций сверх оптимального, т. е. когда имеет место раздвижка ими более крупных зерен, приводит к повышению расхода связующего, ухудшению его реологических характеристик, снижению однородности смеси и, как следствие, к повышению средней плотности материала.

На физико-механические свойства материала, получаемого способом объемного омоноличивания, существенное влияние оказывают поверхностные свойства заполнителя. Шероховатая пористая поверхность способствует улучшению сцепления между зернами заполнителя и связующим, что является необходимым условием совместной работы двух компонентов. Если прочность адгезионного соединения превышает прочность наименее прочного компонента, то механические свойства материала повышаются. С другой стороны, развитая поверхность заполнителя требует повышенного расхода связующего па единицу поверхности п. как правило, вынимает увеличение средней плотности материала. Нее эти фактори необходимо учитывать при проектировании состава формовочных масс.

Способ объемного омопалнчивання наиболее эффективен для получения теплоизоляционных материалов, в то время как контактное омоиоличиванне позволяет получать и эффективные зву-

I ГГ

Копоглощающие материалы. Это объясняется характером образующейся пористой структуры (см. гл. 5).

Формирование структуры материалов, получаемых объемным омоноличнванием, представляет собой совокупность процессов совмещения связующего с заполнителем, перераспределения связующего в объеме межзерновых пустот заполнителя, формования и отверждения изделий. Эти факторы зависят от реологических свойств связующего в присутствии заполнителя. Во всех случаях вязкость связующего при объемном омополичнвапнн, как правило, выше вязкости клеевых композиций, используемых при контактном омоноличивании Это связано с необходимостью создания сплошной матрицы связующего. В то же время если вязкость связующего превышает оптимальные значения, то затрудняется его равномерное распределение в межзерновых пустотах заполнителя, наблюдается перерасход связующего, снижаются подвижность и формуемость композиций, в конечном итоге приводит к ухудшению свойств готовой продукции.

Применение связующих с низкими значениями вязкости также нецелесообразно вследствие образования большого числа дефектных участков в структуре матрицы связующего.

Существенное повышение теплоизолирующей способности материалов, получаемых объемным омоноличнванием, а также придание им удовлетворительных звукопоглощающих свойств достигают путем применения поризованных минеральных и полимерных связующих, представляющих собой пеносистемы.

Композиции, омоноличивающие заполнитель при вспенивании, должны обладать повышенной вспенивающей способностью, реакционной активностью, пониженной исходной вязкостью. Уровень этих параметров должен назначаться с учетом специфических особенностей используемых заполнителей. Например, при применении химического вспучивания целесообразно использовать композиции связующих, обладающих высокой реакционной активностью, в случае применения сверхлегких заполнителей. Наоборот, при использовании более тяжелых заполнителей возможно применение связующих композиций с меньшей реакционной активностью, но при этом необходим подогрев заполнителя.

При поризации матрицы связующего необходимо учитывать потерю прочности этого компонента композиции, особенно при использовании особо легких заполнителей, и применять такие виды связующего, которые при высокой степени поризации обеспечивали бы необходимую прочность материала.

Регулирование реологических характеристик связующих композиций и их вспенивающей способности путем введения в ннх пластификаторов, разбавителей, газообразователей и др., изменения температурных условий процесса поризации связующего позволяет получ.'кТь материалы с мчанным комплексом фп шко-техппче - |кп п жеплуатацпоппы онойетн

Г л о с о б создания комбинированных структур применяют для улучшения функциональных свойств теплоизоляционных и акустических материалов. Широко используют с-осссы формирования комбинированных структур — зернисто-ячеистых, зерпнсто-волокннстых и др. Примером создания комбинированных структур является технология асбестовермикулитовых изделий. В этом случае в получаемом материале сочетаются пластинчатая пористая структура зерен вермикулита, волокнистая структура асбеста и межзерновая пористость (пустотность), возникающая при контактном омополичиваиии зерен вермикулита и волокон асбеста глиняной или крахмальной связкой. Зернисто-волокнистая структура образуется при контактном омоноличиванин гранулированной Минеральной ваты полимерным или глиняным связующим. Рассмотренный выше способ объемного омоноличнвания с помощью поризованного связующего также создает возможность получения комбинированных структур.