ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ВЫТЯГИВАНИЕ

Вытягивание листового стекла. Если в текучую стекломассу погрузить конец плоского металлического листа, а затем поднимать этот лист, то стекломасса прилипнет к нему и будет вытягиваться вверх в виде плоской ленты. Однако под влиянием сил поверхностного натяжения лента стекла при вытягивании постепенно суживается по ширине и толщине, пока не превратится в нить круглого сечения. Для получения листов стекла нужно предотвратить сужение, а для этого следует оттягивать' края (борты) ленты. Ленту стекла при вертикальном вытягивании формуют двумя способами: лодочным и безлодочным.

|

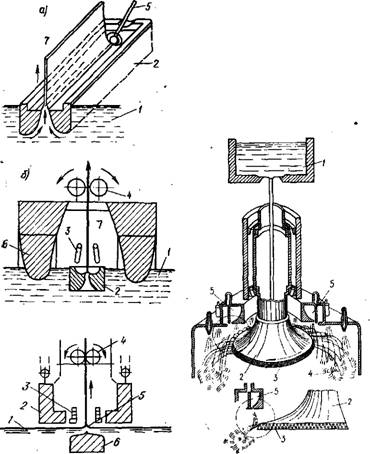

Рис. 9.1. Схема формования ленты стекла способом лодочного вертикального вытягивания |

|

А — схема образования ленты стекла; б — схема подмашннвой камеры; 1 — стекломасса; 2 — лодочка; 3 — холодильники; 4 — валики ма - шнны ВВС; 5 — бортодержатель; 6 — мост |

|

Рис. 9.3. Формование штапельного стекловолокна цеитрифугально - дутьевым способом |

|

Рис. 9.2. Схема формования ленты стекла способом безлодочного вертикального вытягивания 1 — стекломасса; 2 — d-блок; 3 — холодильник; 4 — валики машины БВВС; 5 — луковица; S — центральное погруженное тело |

Лодочный способ. Для формования ленты стекла по этому способу используется лодочка — длинный прямоугольный керамический брус со сквозным продольным вырезом, переходящим в верхней части в узкую щель. Схема вытягивания стекла при помощи лодочки показана на рис. 9.1, а. В рабочем положении лодочка 2 погружена в бассейн со стекломассой 1, охлажденной до температуры выработки. Лодочка погружена так, что верхняя кромка щели, называемая губами лодочки, находится ниже уровня стекломассы в бассейне и на 40— 50 мм ниже верхней плоскости лодочки, чтобы предотвратить затекание стекломассы через верх при погружении лодочки. В нерабочем положении лодочка свободно плавает на поверхности расплава,, причем губы ее несколько возвышаются над этой поверхностью.

При нажиме на лодочку сверху она погружается в стекломассу; при этом расплав выступает из щели под влиянием гидростатического напора, сцепляется с опущенной в нее металлической гребенкой — «приманкой» и оттягивается кверху с помощью валиков 4 машины вертикального вытягивания (ВВС), образуя непрерывную ленту стекла. Чтобы лента стекла не сужалась по ширине, ее края (борты) захватывают специальными приспособлениями — металлическими бортодержателя - ми 5, а полотно ленты охлаждают с помощью холодильников 3.

Поднимаясь, стекло заходит в промежуток между парными асбестированными валиками машины ВВС, которые, сближаясь, соприкасаются с поверхностью ленты. Валики заключены в чугунную шахту. В этой шахте отформованная лента поднимаясь, охлаждается по заданному режиму — сначала медленно, затем быстрее. По выходе ленты из машины ее разрезают на листы, которые поступают на раскрой, сортировку и упаковку.

В СССР освоен также процесс вертикального вытягивания через лодочку цветного, накладного (двухслойного) стекла (подробное описание дано в п. 22.2).

Безлодочный способ. По такому способу лента стекла формуется со свободной поверхности стекломассы (рис. 9.2). Необходимые для формования ленты вязкости получают путём охлаждения определенного участка зеркала стекломассы 1 между подвесными огнеупорными элементами 2 (L-блоками). В стекломассу на глубину 70—120 мм погружают огнеупорное тело 6, направленное вдоль оси машины. Его назначение — быть экраном для излучения глубинного расплава и тем самым усиливать охлаждение потоков стекломассы, движущихся с обеих сторон к луковице над его поверхностью. Кроме того, луковица становится более устойчивой благодаря смачиванию стекломассой твердой поверхности.

Оттягивают ленту кверху, как и при лодочном способе, при помощи асбестированных валиков машины БВВС (безлодочного вертикального вытягивания стекла). Поверхность стекломассы и ленты стекла в подма - шинной камере при безлодочном способе вытягивания подвергают более интенсивному охлаждению, чем при лодочном. Благодаря высокоразвитой поверхности охлаждения по этому способу можно формовать ленту при более высоких температурах стекломассы по сравнению с лодочным способом. Края ленты удерживают борто - формующими приспособлениями с механическим приводом.

Вытягивание труб. Стеклянные трубы можно вытягивать методом горизонтального или вертикального вытягивания.

Метод горизонтального вытягивания (ГВТ) позволяет формовать тонкостенные и толстостенные трубы диаметром до 40 мм. Схема формования показана на рис. 19.1.

Жидкая стекломасса поступает тонкой струйкой на верхнюю часть медленно вращающегося наклонного огнеупорного мундштука, обволакивает его равномерным слоем и, стекая с его нижнего конца, подхватывается тянульной машиной. Деформации трубы препятствует подаваемый через отверстия мундштука сжатый воздух. Между камерой и тянульной машиной расположен канал, по которому тянутся и отжигаются трубы.

Диаметр вырабатываемой трубы и толщина ее стенок зависят от температуры луковицы, диаметра мундштука, угла наклона и частоты вращения мундштука, скорости вытягивания и давления воздуха, подаваемого внутрь мундштука.

Метод вертикального вытягивания (ВВТ), позволяющий вытягивать толстостенные трубы диаметром 50— 200 мм, схематически показан на рис. 19.2. Стекломасса поступает в тянульную камеру, в дне которой вмонтирован шамотный мундштук, перемещающийся в вертикальной плоскости. Мундштук имеет вертикальный канал, через который продувается воздух. Формование трубы, как и ленты стекла, начинается с погружения в стекломассу приманки (металлического кольца с зубьями). После прилипания к ней стекломассы начинается ее подъем. Вокруг мундштука образуется луковица, плавно переходящая в цилиндрическую трубу.

Труба в процессе формования подвергается двухстороннему охлаждению. Наружная поверхность ее охлаждается кольцевым водяным холодильником, а внутренняя — воздухом, подаваемым через мундштук. Диаметр и толщину стенки вытягиваемой трубы регулируют изменением скорости вытягивания, диаметра мундштука, температуры стекломассы в рабочей камере и в луковице, а также высоты расположения холодильника над зеркалом стекломассы.

Вытягивание стеклянных волокон. В современной технике распространены два способа формования стеклянного волокна: непрерывное его вытягивание из расплавленной стекломассы, вытекающей из фильер (отверстий диаметром 1—2 мм) при помощи намотки остывших нитей на быстро вращающийся барабан, и раздувание струи расплавленной стекломассы паром или горячим воздухом, выходящим с большой скоростью из дутьевого устройства (сопла). Первым способом получают непрерывное волокно, вторым — штапельное.

Наибольшее распространение в настоящее время для выработки штапельного волокна получил центрифугально-дутьевой способ (рис. 9.3). По этому способу стекломасса в виде струек поступает из выработочного устройства печи 1 в камеру вращающейся стальной центрифуги 2 с перфорированными стенками, отбрасывается на стенки и выходит через отверстия (фильтры) 3 в виде волокон 4, которые дополнительно раздуваются пламенными газами, поступающими сверху из кольцевой горелки 5. Полученные штапельные волокна уносятся потоком горячих газов в камеру над лентой конвейера и осаждаются на ней.