ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ТРУБ

Производство стеклянных труб осуществляют механизированными способами. Ручной способ формования полностью вытеснен в промышленности. В настоящее время в СССР и за рубежом производство труб базируется на трех основных методах формования: трубы диаметром до 50 мм вырабатывают методом горизонтального вытягивания, трубы диаметром более 50 мм вырабатывают методами вертикального вытягивания вверх и вертикального вытягивания вниз. Стекла для производства труб варят в ванных печах непрерывного действия. Температура варки стекла 13в составляет 1530—1550°С.

Горизонтальное вытягивание труб (ГВТ). Этим методом можно вырабатывать как тонкостенные, так и толстостенные трубы. Он широко распространен в стекольной промышленности.

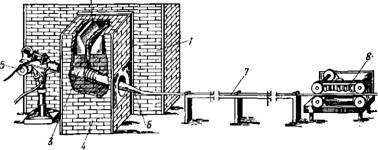

Формование стеклянных труб по этому методу происходит следующиим образом (рис. 19.1). Стекломасса непрерывной струей из студочной части ванной печи 1 стекает по шамотному лотку 2 на вращающийся вокруг своей оси со скоростью 7—10 мин-1 шамотный или металлический мундштук 3. Он располагается в отапливаемой рабочей камере 4 под определенным углом к горизонту (7—10°). Мундштук приводится во вращение с помощью электродвигателя постоянного тока через систему передаточных шестерен 5. Благодаря вращению мундштука и подаче воздуха в его внутренний канал под давлением 580—1000 Па стекающая с конца мундштука стекломасса образует луковицу 6, переходящую в бесконечную трубу 7, которая оттягивается в горизонтальном положении тянульной машиной 8, установленной на расстоянии 20—30 м от рабочей камеры (при выработке тонкостенных трубок) и на расстоянии 12—20 м (при выработке толстостенных труб). От выработочной камеры до тянульной машины трубки транспортируют по роликовому конвейеру. Здесь их и отжигают.

Температура стекломассы, поступающей на мунд-

|

Рис. 19.1. Технологическая схема горизонтального вытяшиания стеклянных Труб |

Штук, зависит от химического состава стекла. Обычно она составляет 1060—1250 °С. Температура стекломассы в рабочей камере на уровне оси мундштука составляет 900—1070 °С; температура луковицы — 870— 1050 °С. На основе горизонтального метода вытягивания трубок созданы поточные линии типа АТГ, производительность одной такой линии составляет 5—10 т/сут.

|

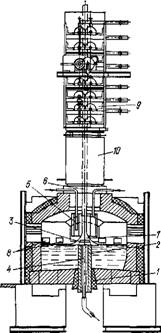

Рис. 19.2. Технологическая схема вертикального вытягивания стеклянных труб |

Вертикальное вытягивание труб (ВВТ). Этим способом, как указывалось выше, вырабатывают толстостенные стеклянные трубы диаметром более 50 мм. Вытягивание труб производят следующим образом (рис. 19.2). Стекломасса из ванной печи по перешейку поступает в рабочую камеру 1, имеющую круглую форму. В центре дна камеры имеется отверстие, в которое вставлен мундштук 2 со сменной насадкой 3, верхняя плоскость которой в зависимости от диаметра вырабатываемых труб находится выше

Или ниже уровня стекломассы. Через центр мундштука проходит металлическая труба 4, посредством которой нагнетается воздух от вентилятора во внутреннюю полость стеклянной трубы.

В рабочей камере расположен холодильник 5, который вставляют или извлекают по мере надобности через вертикальный канал в своде. Вытягиваемую трубу 6 через этот же канал подают из рабочей камеры в шахту машины. Формованию трубы предшествует образование луковицы 7, температурное поле которой регулируется холодильником 5.

Для обогрева камеры применяют тангенциально расположенные горелки 8. Машина 9, которой осуществляют собственно вытягивание, непосредственно расположена над рабочей камерой. Она представляет собой шахту высотой 7800 мм. Для регулирования температурного режима охлаждения и удаления возможного боя стекла в боковых стенах машины предусмотрены рабочие окна с подвесными дверками. Всего в шахте машины по ее высоте расположены 12 пар асбестовых валиков, вращение которых осуществляют от электродвигателя постоянного тока. Шахта машины 10 изготовлена из жаростойкой стали, а внутри она изолирована асбестом.

Пуск машины осуществляют, как и при вытягивании оконного стекла, при помощи затравки, представляющей собой стальное кольцо с приваренными к нему по окружности стальными зубьями. При пуске машины затравку опускают в рабочую камеру и вдавливают зубьями в стекломассу вокруг мундштука на глубину 50—60 мм. Через 1—2 мин включают машину на режим вытягивания и поднимают затравку вместе с прилипшей к ней стекломассой. При этом вокруг мундштука образуется луковица, которая при вытягивании плавно переходит в цилиндрическую трубу. Трубу оттягивают валиками машины. Трубы на верхней площадке установки при выходе их из машины отрезают и отламывают специально предназначенными для этого устройствами.

Геометрические размеры трубы, ее диаметр и толщина стенки зависят от диаметра насадки и ее расположения относительно уровня стекломассы, от температуры стекломассы в рабочей камере и луковицы, количества подаваемого воздуха внутрь трубы, скорости вытягивания и др. Регулированием указанных параметров добиваются выработки труб заданных размеров.