ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ТЕХНОЛОГИЯ ОПТИЧЕСКОГО СТЕКЛА

К оптическим относят однородные высокопрозрачные стекла различного химического состава. Оптическое стекло предназначено для изготовления из него деталей различных оптических приборов, которые могут пропускать, отклонять или преломлять световые лучи в точно определенных направлениях с наименьшим светопоглоще- нием. Из оптического стекла изготовляют линзы, призмы и другие изделия, применяемые в разнообразных областях науки и техники, быту и военном деле.

Основное требование к оптическим стеклам заключается в необходимости достижения высокой однородности. Наряду с этим оптическое стекло должно быть высокопрозрачным, термически стойким и химически устойчивым главным образом к действию атмосферной влаги и слабых растворов кислот.

Ассортимент оптических стекол достаточно широк. Отечественная стекольная промышленность выпускает практически все известные марки оптических стекол и полностью удовлетворяет потребности народного хозяйства.

СОСТАВЫ И СВОЙСТВА

Оптические стекла подразделяют в зависимости от их показателя преломления и коэффициента дисперсии. Условно можно выделить две большие группы: кроны и флинты. К кронам относят стекла, не содержащие оксиды свинца или содержащие его в небольших количествах. Они характеризуются невысоким показателем преломления и большим коэффициентом дисперсии. Флинты содержат большое количество РЬО (в особенности тяжелые флинты), они обладают высоким показателем преломления и малым коэффициентом дисперсии.

Значения показателя преломления nD оптических стекол изменяются в пределах 1,44—1,8, а коэффициенты дисперсии — в пределах 70—25,4. В табл. 21.1 при-

|

Таблнца 21.1. Химические составы и свойства оптических стекол

|

|

Продолжение табл. 21.1

|

Водятся химические составы некоторых оптических стекол и оптические свойства. Как видно из табл. 21.1, в состав оптических стекол входят те же компоненты, что и в состав обычных технических стекол. Достижение заданных оптических свойств обусловливается определенным сочетанием составляющих стекло оксидов, повышенным содержанием одного из них и высокой однородностью.

Обычно фактические составы несколько отличаются от расчетных в силу того, что ряд компонентов оптических стекол (PbO, F, Na203, В203) склонно к улетучиванию при варке.

Плотность оптических стекол в зависимости от содержания РЬО и ВаО может колебаться от 2330 кг/м3 (легкий крон) до 5190 кг/м3 (тяжелый флинт).

ТЕХНОЛОГИЯ

При выборе сырьевых материалов для варки оптических стекол основное внимание уделяют их чистоте, содержанию в них загрязняющих стекло примесей. Для

введения в состав стекла SiC>2, как правило, используют молотый кварц, содержание оксидов железа в котором допускается не более 0,001—0,005%- При введении других компонентов используют чистые искусственно получаемые соединения и оксиды металлов. Ограничивается в составе стекол также содержание С1 и SO3, которые могут вызвать в них опалесценцию. Особое значение при приготовлении шихты приобретает контроль однородности сырьевых материалов и полноты их смешивания. С целью устранения попадания в стекло аппаратурного железа производственные емкости и инструменты для приготовления шихты изготовляют из дерева, цинка и алюминия.

Варку оптических стекол осуществляют в одно-двух - горшков'ых пламенных печах. В качестве сосудов для варки применяют огнеупорные (шамотные или кварцевые) горшки емкостью 100—1000 л. В отдельных случаях для варки используют ванные печи. В тех случаях, когда варят стекла, обильно выделяющие пузыри или агрессивно воздействующие на стенки огнеупорного горшка, применяют электрические печи. Стекло варят в платиновом тигле, помещенном в магнитном поле индуктора. Платиновый тигель находится в защитном керамическом горшке.

При варке оптических стекол перед технологами ставится задача не только его сварить, осветлить в соответствии с заданным составом, но и достичь высокой однородности стекломассы. С этой целью при варке таких стекол применяют приемы механического перемешивания стекломассы. В качестве мешалки используют шамотный или из кварцевого стекла стержень, снабженный внизу двумя лопастями наподобие гребневого винта. Мешалка укреплена на охлаждаемой водой штанге, проходящей через свод печи. Мешалки приводят во вращение с помощью электродвигателя.

|

353 |

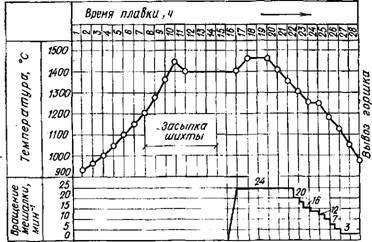

Температурные режимы варки оптических стекол в значительной степени отличаются друг от друга в силу большого многообразия составов стекол. Более длительные режимы устанавливают для оптического стекла марок тяжелого крона (до 40 ч) и менее длительные режимы — для стекол марок флинтов (до 20 ч). На рис. 21.1 приведен температурный режим варки боросй - ликатного крона в шамотном горшке емкостью 600 л в газопламенной печи с механическим перемешиванием. Здесь же указывается режим работы мешалки.

23—468

|

Рис. 21.1. Температурный режим варки боросиликатного крона в горшковой Печи |

Технологический процесс варки стекол заключается в следующем. Вначале подготавливают горшок для варки стекла. Шамотный горшок после формования подвергают сушке, затем обжигу при 850—900 °С. Высокотемпературный обжиг осуществляют в горшковой печи при 1450—1550 °С, куда его вставляют после обжига. После окончания выводки горшок готов для варки в нем стекла, которую начинают засыпкой в него сначала возвратного боя стекла (при температуре около 1350°С), а затем шихты (при температуре около 1400°С).

Осветляют стекломассу при максимальных температурах, для ряда стекол они составляют 1400—1450 °С. В период осветления иногда проводят бурление стекломассы и хальмование поверхности стекла. Механическое перемешивание стекломассы осуществляют или вскоре после засыпки шихты, или после осветления и снижения температуры на 80—100°С. Охлаждение стекломассы до температур выработки продолжается несколько часов, после чего горшок выставляют из печи и начинают отливку стекла.

Выработку оптического стекла производят четырьмя основными способами: «классическим» — охлаждением стекла непосредственно в стекловаренном горшке с по-

Г

Следующей разбивкой на куски; отливкой в виде блока; в этом случае стекломассу отливают из горшка в разборную квадратную стальную форму, установленную на стальную плиту; прокаткой в виде листа, при которой стекломассу отливают из горшка на стальной охлаждаемый водой стол и прокатывают стальным валом в лист заданной толщины; отливкой в виде бруска; в данном случае стекломассу выливают через отверстие в дне платинового тигля в виде бруска заданного сечения. Могут быть использованы и другие способы формования оптического стекла (например, способ ВВС очковых стекол).

Получаемые блоки и бруски оптического стекла следует рассматривать как полуфабрикат. Для получения заготовок заданной формы выработанное оптическое стекло подвергают разделке. Ее можно осуществлять как термической, так и механической обработкой. Под термической обработкой следует понимать моллирова - ние, т. е. придание размягченному стеклу заданной формы под воздействием сил собственной тяжести. Этот способ чаще всего используют для стекол, полученных «классическим» способом, т. е. тогда, когда стекло, оставленное охлаждаться в горшке, потом было разбито на отдельные куски. Моллирование проводят в термических печах при температуре 600—1000°С.

В одних случаях моллирование осуществляют в шамотных прямоугольных формах, в которых с текло при размягчении принимает конфигурацию самой формы. В других случаях моллирование стекла совмещают с прессованием. Этот способ осуществляют в туннельных печах для моллирования. Заготовки, полученные по первому и второму способам, подвергают шлифованию и полированию, которые производят на обычных карусельных шлифовально-полировальных станках диаметром до 3 м.

При механической обработке отливки оптического стекла в виде блоков подвергают разделке на специальных колочных прессах. С помощью этих прессов блок раскалывается последовательно на два, четыре, восемь и т. д. кусков правильной прямоугольной формы. С целью изготовления из них заготовок заданной конфигурации их подвергают распиловке на циркульных пилах.

Особое место в технологическом процессе получения оптических стекол занимает отжиг. От качества его про-' ведения зависят такие ведущие свойства стекла, как

23* 355

Двойное лучепреломление и оптическая однородность. Поэтому все оптические стекла подвергаются тонкому отжигу, который занимает достаточно длительное время. Так, в случае отжига больших астрономических дисков продолжительность его составляет несколько месяцев. Отжигают в периодических, как правило электрических, печах. Температура отжига в зависимости от марки стекла может составлять 380—660 °С. Допускаемые остаточные напряжения при этом не должны превышать 50 ммк/см. В зависимости от размера заготовки и требуемого качества стекла по двойному лучепреломлению и оптической однородности режим отжига может быть различным для одной и той же марки стекла.

На рис. 21.2 приведены температурные графики отжига для заготовки размером 75 мм с низшей категорией отжига по оптической однородности и двойному лучепреломлению (кривая 1) и для заготовки размером 150 мм с высшей категорией отжига (кривая 2). Режим отжига регулируется автоматически.