ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ

Затяжное печенье

Затяжное печенье вырабатывают на поточно-механизированых линиях с периодическим замесом теста (ШЛУ, ШЗЛ) и полумеханизированным способом. В рецептуру затяжного печенья входит пшеничная мука высшего, 1 - го и 2-го сортов. Сахара (не более 20 %) и жира (3 ...28%) в затяжном печенье меньше, чем в сахарном (не более 27 % и 4... 30% соответственно) (табл. 6.2). Печенье имеет слоистую структуру с равномерной пористостью. На поверхности печенья отсутствует рисунок, имеются только проколы.

В отличие от сахарного теста затяжное обладает упругостью, эластичностью и недостаточно пластично. Поэтому после замеса теста с целью повышения пластичности и подготовки к формованию его подвергают многократной обработке на вальцовочной машине и вылеживанию (расстойке). Рекомендуется использовать муку со слабым качеством клейковины. В остальных случаях в тесто вводят добавки-улучшители (пиросульфит натрия, протосубти - лин Г10Х, протосубтилин Г20Х, сульфитированное яблочное пюре). Тем не менее из затяжного теста невозможно получить заготовки со сложным рисунком на поверхности.

В затяжном тесте имеются условия для более полного набухания белков муки, чем в сахарном тесте: более высокая влажность теста, выше температура теста, более длительный и интенсивный замес.

Технологический процесс производства затяжного печенья более сложный, чем сахарного печенья, и состоит из следующих стадий и операций.

1. Подготовка сырья и полуфабрикатов к производству.

2. Приготовление смеси сыпучих компонентов.

3. Приготовление эмульсии.

4. Приготовление теста.

5. Вылеживание (расстойка) теста.

6. Прокатка теста.

7. Формование тестовых заготовок.

|

Рецептура я а затяжное печенье (расход сырья на 1 т готовой продукции, кг)

|

8. Выпечка.

9. Охлаждение.

10. Фасование, упаковывание и хранение печенья.

Подготовка сырья и полуфабрикатов к производству осуществляется так же, как в производстве сахарного печенья, в соответствии с нормативными документами.

Приготовление смеси сыпучих компонентов осуществляется на установках, входящих в комплект комлексно-механизированных линий. Предварительно из возвратных отходов печенья готовится крошка. Печенье на специализированном оборудовании размалывается и разделяется на мелкую и крупную фракции.

На автоматических весах производят набор порции сыпучих компонентов (муки, крахмала, крошки) для замеса одной порции теста. В смесителе в течение 3...5 мин при скорости вращения рабочего органа 60...65 об/мин перемешивают набор сыпучих компонентов до образования рецептурной однородной смеси. Далее рецептурная смесь подается в тестомесильную машину. Параллельно готовится эмульсия из жидких рецептурных компонентов и сахара.

Приготовление эмульсии осуществляется на комплексно-механизированных линиях со специализированным оборудованием.

Эмульсия для затяжного печенья, как и для сахарного, является многокомпонентной дисперсной системой. В состав ее входит до 10 видов сырья и полуфабрикатов. Перед приготовлением эмульсии необходима подготовка жидких компонентов и их темперирование при следующих температурах: патока (40...50°С), молоко коровье пастеризованное (10... 12°Q, жир (38...42°С), инвертный сироп (40...50°С), меланж (18...25°С), молоко сгущенное (40... 45 °С), раствор соли (20... 25 °С); темперирование жидких компонентов должно обеспечить температуру готовой эмульсии 30... 40°С.

Подготовленные жидкие компоненты (кроме жира) и сахар взвешивают и обрабатывают в гомогенизаторе в течение 2...7 мин, в результате чего образуется смесь. Перед окончанием приготовления смеси (за 1... 2 мин) в гомогенизатор вручную добавляют химические разрыхлители, эссенцию и при необходимости другие рецептурные компоненты. Рецептурная смесь должна иметь температуру не выше 40 °С и быть однородной.

В эмульсатор на рабочем ходу одновременно подаются параллельными потоками приготовленная рецептурная смесь из гомогенизатора и жир (из емкости весов). Эмульсия образуется в результате непрерывного интенсивного вращения ротора в течение 30... 60 с.

При отсутствии специализированного оборудования эмульсию приготавливают непосредственно в тестомесильной машине при максимальной скорости вращения рабочего органа. При этом рекомендуется соблюдать следующую последовательность загрузки сырья и полуфабрикатов: инвертный сироп, вода, соль, сахар, меланж и другие компоненты, кроме жира, химических разрыхлителей и муки.

Смесь перемешивается в течение 5... 7 мин, затем добавляется жир и с жиром перемешивание длится 6... 7 мин. Перед окончанием приготовления эмульсии вводятся растворы химических разрыхлителей. Температура эмульсии должна быть 30... 40°С. При использовании ферментного препарата протосубтилина Г10Х или Г20Х в конце приготовления эмульсии вносят 10%-ный раствор препарата в воде (вода входит в общее количество воды на замес по расчету). Доза препарата к массе муки составляет 0,005... 0,2 %.

Приготовление теста для затяжного печенья производится только в месильных машинах периодического действия, в которых смешивается эмульсия с мукой или смесью сыпучих компонентов. Продолжительность замеса теста может меняться в зависимости от свойств муки, скорости вращения рабочего органа тестомесильной машины, температурных условий, введения различных добавок.

Наибольшая продолжительность замеса затяжного теста требуется при приготовлении его в тестомесильных машинах с частотой вращения вала 18...25 об/мин. Она составляет 30...50 мин. В месильных машинах с частотой вращения вала 40 об/мин продолжительность замеса уменьшается до 20...30 мин. В тестомесильных машинах с частотой вращения вала 80 об/мин затяжное тесто образуется за 10... 15 мин.

Готовое тесто должно быть хорошо перемешанным, однородным, хорошо затянутым, т. е. обладать упругими эластичными свойствами. Температура теста может меняться от 24 до 38 °С. Влажность теста - 22... 28 %.

При использовании в качестве улучшителя пиросульфита натрия (Na2S205) готовится раствор навески в воде с температурой 18... 25 °С в соотношении 1,0 : 1,5. (Для приготовления раствора используют посуду из коррозионно-стойкого материала.) Раствор пиросульфита натрия добавляют в тесто за 2... 5 мин до окончания замеса путем равномерного опрыскивания им всей поверхности теста. Рекомендуемые дозы пиросульфита натрия: минимальная доза 0,025% к массе муки рекомендуется при использовании муки с содержанием сырой клейковины до 32%;

Максимальная доза 0,05 % рекомендуется при использовании муки с сильной клейковиной и содержанием ее свыше 38 %.

Тесто, приготовленное с пиросульфитом натрия, не подвергается вылеживанию (расстойке), а сразу после замеса подается на дальнейшую обработку. Тем не менее использование этой добавки, разрешенной к применению Минздравом СССР, не только ускоряет технологический процесс, но и улучшает качество печенья.

С этой же целью используют сульфитированное яблочное пюре с содержанием сернистого ангидрида не более 0,1 %. Дозировка пюре составляет 4...6% к массе муки. Сульфитированное яблочное пюре добавляют непосредственно в тестомесильную машину. Расход сухих веществ сахара по рецептуре сокращается на соответствующее количество сухих веществ в яблочном пюре, вносимых в тесто.

Тесто, приготовленное с использованием сульфитированного яблочного пюре, не подвергается вылеживанию (расстойке).

Вылеживание (расстойка) теста повышает его пластичность за счет релаксации упругих напряжений. Расстойка теста осуществляется в специальных камерах при температуре 25...27°С и относительной влажности воздуха около 80%. Если камера отсутствует, тесто помещают в дежу или укладывают на стол и для сохранения температуры теста и предотвращения заветривания накрывают брезентом или полотном. Продолжительность вылеживания теста 30... 120 мин.

Прокатка теста производится по окончании вылеживания для подготовки теста к формованию - получению тестовой ленты определенной толщины.

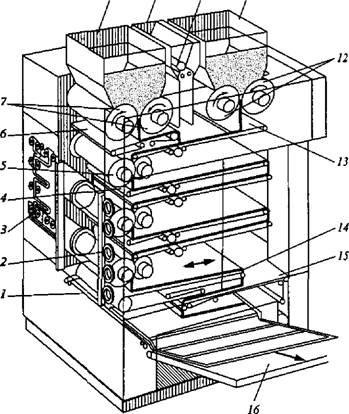

При производстве затяжного печенья прокатка теста осуществляется на ламинаторе (рис. 9). В ламинаторе имеется несколько пар рифленых или гладких валков с постепенным уменьшением зазора между валками с 18... 25 до 3... 6 мм. Тесто поступает в приемные воронки, в одну из которых подаются обрезки тестовой ленты после формования. Перед калибрующим устройством тестовая лента

|

8 9 10 11

Рис. 9. Схема тесто вальцую щей машины-ламинатора: 1 - транспортер конечного слоения ленты теста; 2 - штурвал; 3 - пульт управления; 4 - транспортер вылеживания ленты теста; 5 - валки второй прокатки; 6, 13 - ленточные транспортеры; 7, 12- валки первой прокатки; 8, 9, 11- приемные воронки; 10 - рифленый в ало к-дозатор; 14, IS - транспортеры промежуточного слоения теста; 16- отводящий транспортер |

Складывается в 4...6 слоев и прокатывается через три гладких калибрующих вальца до толщины тестовой ленты 1... 3 мм. Далее тестовая лента подается на формование.

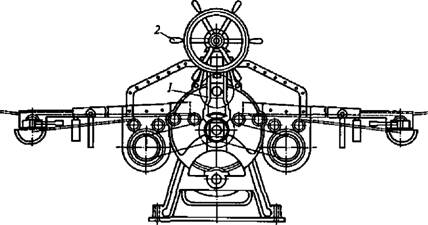

При отсутствии ламинатора прокатка теста осуществляется на двухвалковых реверсивных тестовальцующих машинах (рис. 10). Если затяжное тесто готовится без введения улучшителей из муки высшего сорта, прокатка теста предусматривает пять последовательных стадий прокатки и вылеживания теста: предварительная прокатка, первое вылеживание, первая лицевая прокатка, второе вылеживание, вторая лицевая прокатка.

Прокатка идет периодически с использованием и обработкой куска тесТа не более 35 кг на подготовительной двухвалковой машине пять раз (за один раз считается прокатка в одном направлении). В результате первых трех прокаток зазор между валками уменьшается до 90, 70, 50 мм. Перед четвертой прокаткой пласт теста складывают вдвое по длине и прокатывают еще два раза с величиной зазора между валками 80 и 60 мм.

Следующей после прокатки операцией является вылеживание теста в течение 2...2,5 ч.

Далее тесто прокатывается четыре раза. Для этого пласт теста повертывается на 90° против направления первой прокатки. После первой прокатки теста между валками с зазором около 45 мм его складывают вдвое по длине вальцовки и пропускают при зазоре между валками около 75 мм, а затем - с зазором около 60 и 45 мм.

Тесто вторично вылеживается в течение 30 мин, а затем прокатывается пять раз на лицевой двухвалковой машине. После перво-

|

Рис. 10. Схема двухвалковой машины для прокатки теста: 1 - валки; 2— штурвал для регулирования зазора между валками |

Го вальцевания толщина пласта уменьшается до 30 мм. Затем на поверхность равномерно наносят обрезки теста, получаемые при формовании, загибают края теста и дважды вальцуют, после чего толщина пласта меняется до 35 и 20 мм. Далее гесто складывают вдвое, прокатывают в том же направлении при зазоре 30 мм, а затем - при 15 мм.

Таким образом, тесто, полученное из муки высшего сорта, прокатывается 14 раз. Для теста из муки 1-го сорта общее число прокатов - 8. Приемы прокатки те же.

Применение многократной прокатки и вылеживания теста, особенно при использовании муки высшего сорта, обусловлено следующими причинами. Заготовки из затяжного теста можно получить только из тестовой ленты. С этой целью необходимо прокатыванием теста постепенно уменьшать толщину пласта. При этом происходит изменение длины и ширины пласта вследствие продольных и поперечных напряжений сдвига. Продольные напряжения значительно больше поперечных. Во избежание деформации тестовых заготовок после формования необходимо чередовать повороты теста на 90°. Равномерно возникающие напряжения в разных направлениях будут вызывать равномерное изменение тестовых заготовок по длине и ширине, не искажая форму изделий.

Складывание тестового пласта необходимо для получения слоистой структуры. Равномерно распределяется воздух, попадающий в тесто при замесе. Возникающие при замесе и прокатке теста упругие деформации переходят в пластические. Увеличивается пластичность теста при его вылеживании, снижается упругость клейковины. Если тесто готовить и прокатывать при температуре 40 °С, можно добиться необходимой пластичности теста и исключить длительное вылеживание (2 ч).

Прокатка теста положительно влияет на качество печенья, улучшая пористость, набухаемость, хрупкость изделий, внешний вид.

Для получения тестовой ленты толщиной 1... 3 мм тесто после лицевой прокатки обрабатывают на двух парах шлифующих валков. Скорость тестовой ленты между парами валков регулируется так, чтобы лента не была натянута и не набегала на вторую пару валков. В противном случае произойдет соответственно или искажение формы заготовок, или будет неравномерная их плотность. После второй пары валков снижается скорость движения тестовой ленты и образуется небольшая складка. Поэтому тестовая лента перед формованием свободна, не натянута и не вызывает искажения формы заготовок.

Технологический процесс упрощается при использовании улуч - шителей (пиросульфита натрия, протосубтилина Г10Х). Стадии предварительной прокатки и вылеживания ликвидируются. Поэтому после замеса тесто прокатывается только 8 раз с добавлением обрезков и складыванием. Далее тестовая лента толщиной 1... 3 мм подается на формование.

Формование тестовых заготовок осуществляют штамп-машинами легкого типа или роторными машинами. Независимо от вида формующей машины тестовые заготовки вырубаются из тестовой ленты и на поверхность наносятся сквозные проколы для свободного выхода паров воды и газообразных продуктов разложения разрыхлителей при выпечке. В противном случае на поверхности печенья образуются вздутия. Тестовые заготовки автоматически раскладываются правильными рядами на металлические листы или непрерывную ленту и подаются в печь. Обрезки теста в виде кружева вводит в тесто при его прокатке.

Выпечка осуществляется в туннельных печах непрерывного действия, обогреваемых газом, в электрических печах или работающих на твердом или жидком топливе.

Применяемые параметры выпечки зависят от вида печи, ее конструкции, степени заполнения, влажности теста. Однако в начале выпечки должны создаваться сравнительно низкая температура пекарной камеры (160... 180 °С) и высокая относительная влажность (60... 70 %) во избежание образования корочки и для ускорения прогрева тестовых заготовок. Далее температура повышается до 250...300°С (увлажнение не производится).

В конце выпечки температура снижается до 220...250РС. Продолжительность выпечки составляет 4... 5 мин. В течение выпечки протекают те же, что и при выпечке сахарного печенья, физико- химические, коллоидные процессы, которые обусловливают образование печенья.

Охлаждение печенья требуется для повышения прочности изделий. Предварительно печенье охлаждается до температуры 50... 70 °С на выступающей из печи части транспортера. Плотно прилегающие к транспортеру ножи снимают изделия и передают на систему охлаждающих транспортеров. В течение 5... 10 мин без принудительной циркуляции воздуха печенье охлаждается до температуры 32... 40 °С.

Более интенсивно охлаждение печенья проходит на транспортерах закрытого типа с принудительной циркуляцией воздуха (скорость охлаждающего воздуха 3 ...4 м/с) при температуре 20... 25 °С. Продолжительность охлаждения при этом составляет 5... 7 мин.

Изделия, выпекаемые на трафаретах, предварительно охлаждают на неподвижных или вращающихся стеллажах.

Снижение температуры печенья сопровождается процессом влагоотдачи. При этом печенье теряет 2... 3% влаги.

Фасование, упаковывание и хранение затяжного печенья осуществляют в соответствии с действующей нормативной документацией (ГОСТ, ТУ).

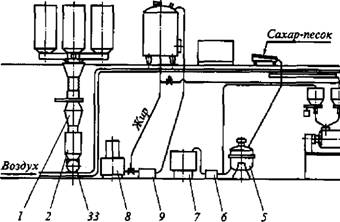

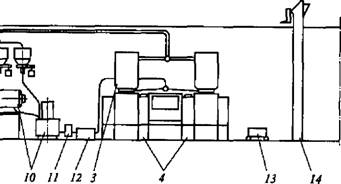

Производство затяжного печенья на механизированной линии. Механизированная линия производства затяжного печенья, в отличие от рассмотренной ранее механизированной линии производства сахарного печенья, оборудована месильными машинами различной конструкции периодического действия, которые обеспечивают полностью непрерывность дальнейшего технологического процесса (рис. 11).

Линия А2-ШЛУ производительностью 800 кг/ч включает участки хранения, подготовки, дозирования сыпучих и жидких компонентов, приготовления эмульсии, механизированной загрузки компонентов, тестомесильные машины, ламинатор, калибрующую и формующую машины, печь, систему охлаждающих транспортеров, участок стеккерования изделий.

Для замеса затяжного теста используют эмульсию. Химические разрыхлители загружают в тестомесильную машину после частичного добавления муки, желательно в растворенном виде или в виде смеси с частью муки. Продолжительность замеса может меняться а зависимости от скорости замеса, от свойств муки, температурных условий, введения различных добавок. В качестве добавок используют химические улучшители (пиросульфит натрия, ферментные препараты протосубтилин Г20Х или Г10Х, нейтразу и др.). При использовании ряда добавок ликвидируется стадия длительного вылеживания (расстойки) и улучшается схема прокатки.

Ферментный препарат протосубтилин Г10Х ускоряет набухание белков, снижает упруго-эластичные свойства теста, улучшает пластичность теста и качество готовой продукции. Доза препарата составляет 0,005 ...0,2% к массе муки в тесте. При замесе теста на эмульсии готовится водный 10%-ный раствор препарата. Вносится он в эмульсию в конце ее приготовления. При температуре выше 60 °С фермент инактивируется. Для приготовления раствора используют воду с температурой 35 ...40"С.

Многократная прокатка теста осуществляется на ламинаторе. Одновременно происходит слоение теста, обеспечивающее слоистую структуру печенья. На линии осуществляется механизированная стадия непрерывного вылеживания теста в тонком слое в виде ленты. Большое значение имеет увеличение пластичности теста из - за постепенного разрушения в тесте сплошного каркаса из набухших нитей клейковины.

Из ламинатора слоистая тестовая лента поступает на штампо - вально-режущий агрегат, где она прокатывается до необходимой толщины заготовки 3,5... 4 мм.

Формование заготовок осуществляется на штамп-машинах ударного действия легкого типа или ротационных штампах из тестовой ленты. Из тестовой ленты вырезаются заготовки, которые шпилька-

■ь.

|

|

|

|

Рис. 11. Машинно-аппаратурная схема производства затяжного печенья: 1 - весы для набора сыпучи* компонентов; 2 - промежуточная емкость смеси сыпучих компонентов; 3 - промежуточный буккер устройства для параллельной и одновременной подачи смеси сыпучих компонентой с эмульсией; 4 - месильная машина с Z-образными лопастями; 5- варочный котел для приготовления инвертного сиропа; 6, 9- насос; 7 - промежуточная емкость инвертного сиропа; в - установка для расплавления жира; /0-эмульсатор для получения рецептурной смеси из жидких компонентов, сахара-песка и эмульсии; 11 - гомогенизатор; 12 - устройство для одновременной подачи смеси сыпучих компонентов и эмульсии; 13 - дежа-тележка; 14 - дежеопрокидыва - тель; 75- камера приема теста и предварительного получения тестовой ленты; 16- ламинатор; 17- валковое калибрующее устройство; 18 - транспортер для образования гофрированной тестовой ленты; 19 - ротационная формующая машина; 20 - транспортер для возврата обрезков теста; 21 - конвейерная печь с сетчатым подом; 22 - многоярусный охлаждающий шкаф; 23- съемное устройство; 24- стеккер; 25 - транспортер с сетчатым конвейером; 26 - заверточная машина; 27- рабочий стол для укладки пачек в короба; 28 - транспортер для подачи коробов в склад; 29 - промежуточная емкость для печенья мелкой конфигурации; 30 - платформенные весы; 31 - отводящий транспортер; 32 - вертикальная упаковочная машина; 33 - шлюзовой питатель смеси сыпучих компонентов

Ми прокалываются насквозь. При выпечке через полученные каналы удаляются газообразные продукты, которые образуются при разложении разрыхлителей. На поверхность наносится надрезом несложный рисунок.

Обрезки, являющиеся отходами, возвращаются в ламинатор. Количество отходов зависит от формы печенья. Наименьшее количество отходов получается при формовании заготовок в виде шестигранника. Конструкция ротора формующей машины за счет особого расположения оттисков позволяет формовать изделия со значительно меньшим количеством отходов. Они состоят только из продольных тестовых лент. Заготовки нарезаются в шахматном порядке, затем на следующем за формующей машиной транспортере, который движется с большой скоростью, отделяются одна от другой.

Тестовые заготовки поступают на выпечку, далее следует охлаждение печенья и его упаковка.

На отечественных предприятиях затяжное печенье вырабатывается на линиях ряда зарубежных фирм, имеющих различный уровень механизации технологических операций.