ТЕХНОЛОГИЯ ПИРОГЕНЕТИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

УГЛЕВЫЖИГАТЕЛЬНЫЕ ПЕЧИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ Печь системы Н. И. Смольникова

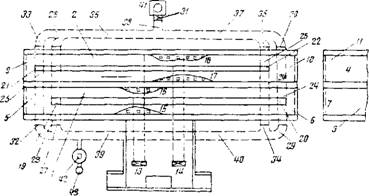

Печь (рис. 27) состоит из двух кирпичных каналов / и // с обшей' между ними стеной. Внутренние размеры камер жжения 1 и 2: длина 26 м, ширина 2,65 м, высота до замка свода 2,3 м; размеры камер охлаждения 3 я 4 такие же. Толщина наружных стен камер жжения 625 мм, свода — 250 мм и теплоизоляционный слой; толщина наружных стен камер охлаждения 325 мм, свода (кирпичного) — 125 мм.

На концах всех камер восемь шиберов (5, 6, 7, 8, 9, 10, 11, 12) Из 5-миллиметрового л<елеза; они поднимаются тросом от общей электролебедки или, при остановке ее. отдельной электролебедкой у каждого шибера.

Железнодорожная колея (750 мм) проходит через каждый канал. Вне печи имеется такая же колея от лроворазделочной установки к камерам жжения и от камер охлаждения угля к месту разгрузки угля и от него—к дроворазделочпой установке.

Вагонетки вне печи передвигаются конной тягой, в печи — тросами двух электролебедок: большой, стоящей у выходного конца печи, и малой, стоящей у входного конца.

Печные вагонетки — железные, с чугунными колесами; загрузочная емкость — 7 скл. м3 дров длиной 1,25 м. Вагонетки —

с решетчатыми стенками. Дрова загружают в них горизонтально, вдоль.

При работе печи в каждом канале находится состав из десяти вагонеток, не сцепленных одна с другой. От задней вагонетки каждого состава идет по поду стальной толстый трос; конец его выходит наружу из камеры охлаждения угля. Прикрепленный к концу его у задней вагонетки тонкий стальной трос идет по поду и конец его выходит наружу из камеры жжения. Чтобы произвести передвижку вагонеток, конец троса большой электролебедки при -

|

Ряс. 27. Печь Н. И. Смольникова. План. / и II—каналы печи: 1 и 2—к:.меры и у, ени?: 3 н 4—камеры охлаждения уг.,я: 5. 6, 7, 8, 9. 10, 11 и 12—шиберы: 13 И 14—Iovxw. Id, 16. 17 и 1ь — продол-, гые Гзъовки: ]9, 20. 21 и 22—Выходные отверстия; 23, 24. 2,4 и 26- поперсч. ие foj оры: 27, It. 29. 3<>. 31, 32, 33, 34 и 35— шиберы; 36, 37, 38, 39 и 40-Бо- роры; 41 дымовая тргоа: 42—смоляной скруббер; 43—выходная труба |

|

I! |

|

|

Крепляют к наружному концу толстого троса, поднимают выходной шибер камеры охлаждения угля и, пустив в ход электролебедку, выводят состав вагонеток с холодным углем из камеры охлаждения угля. Спустя 12—24 часа вагонетки с углем отводят на место выгрузки из них угля. Пустые вагонетки отводят к дрово - разделочной установке для загрузки дровами.

Тотчас после вывода состава вагонеток с углем из камеры охлаждения трос большой электролебедки отъединяют от толстого троса, а толстый трос — от задней вагонетки!; конец соединенного с ним тонкого троса присоединяют к концу троса малой электролебедки, которая перетягивает тонкий и толстый трос к себе так, чти вне печи у камеры охлаждения остается короткий конец толстого троса, а у камеры жжения — длинный конец его. Над этим длинным концом ставится состав — десять вагонеток с сырыми Дровами и после этого конец троса прикрепляют к заднему концу последней вагонетки. Прикрепив конец троса большой электролебедки к свободному концу толстого троса, идущего от того

состава вагонеток, который стоит в камере жжения, поднимают входной шибер камеры охлаждения угля и выходной шибер камеры жжения, пускают в ход большую электролебедку, передвигают состав вагонеток из камеры жжения в камеру охлаждения угля, опускают их шибера и отъединяют конец троса большой электролебедки от конца толстого троса. Затем присоединяют конец троса большой электролебедки к концу толстого троса, идущего от того состава вагонеток, который стоит перед камерон жжения, поднимают входной шибер этой камеры, пускают в ход большую электролебедку и вводят состав вагонеток с сырыми дровами в камеру жжения, затем опускают шибер и отъединяют конец троса электролебедки от конца толстого троса.

При обугливании дров с относительной влажностью в 40% только что описанные передвижки вагонеток производят через 25 часов, причем попеременно в / и // канале, следовательно, в одном и том же канале — через 50 часов.

В углублении у середины длины камеры жжения поставлены рядом топка 13 для камеры жжения канала / и топка 14 — для камеры жжения канала II. Обе топки с горизонтальными колосниковыми решетками для топливных дров.

Дымовые газы, например из топки 13, поступают в продольные боровки 15 и 16, расположенные у стен камеры 1 и имеющие в своде несколько отверстий, через которые дымовые газы поступают в камеру 1 в промежуток между вагонетками и стенками камеры (из топки 14 газы поступили бы в боровки 17 и 18). Поднимаясь под свод камеры, дымовые газы идут к входному и выходному концу камеры, опускаются на под по промежуткам между дровами на вагонетках и уходят вместе с газами и парами (продуктами сушки и разложения древесины) по поду в входной конец, где через отверстие 19 они поступают в поперечный боров 23, Снабженный шиберами 27 и 28 и в выходной конец, где через отверстие 20 они поступают в поперечный боров 24, снабженный шиберами 29 и 30.

В течение первых 30 часов из 50 часов оборота камеры, когда в ней идет сушка древесины, шибера 27 и 29 опущены, шибера 28 И 30 подняты, парогазы уходят по боровкам 35, 37 и 38, при поднятом шибере 31, в дымовую трубу 41 и из нее — в воздух; в последние 20 часов, когда в камере 1 идет обугливание древесины и прокалка угля, шибера 28 и 30 опущены, шибера 27 и 29 подняты, парогазы идут по боровкам 39 и 40 в смоляной скруббер 42, А из него по трубе 43— в воздух. Уголь охлаждается в камере 3 За счет отдачи тепла наружу через степы, свод и шибера.

Работа в камерах 2 и 4 канала II идет точно так же, как в камерах 1 и 3 канала I. К камере 2 относится топка 14, продольные боровки 17 и 18, поперечный борор 25 с входным отверстием 21 и шиберами 32 и 33, поперечный боров 26 с входным

Отпет гнем 22 и шиберами 34 и 35.

В конце сушки температура в камере жжения: под сводом — около 2ЯСГ. в конце переугливания, под сводом — 500°. на уровне дна вагонетки — 300е; в камере охлаждения уголь в течение 50 часов остывает до 40°.

Технические показатели печи Смольникова при переугливании еловых дров длиной 1,25 м с относительной влажностью 40% таковы:

Производительность печи в скл. мг:

TOC o "1-3" h z суточная..................................................... 80

Годовая............................................................... 24 000

Выход угля в м3:

В сутки................................................................ 65,6

В год.................................................................... 19 680

Выход угля в

По объему............................................................ 82

По весу от абсолютно сухой древесины.................. 36

Содержание нелетучего углерода в угле в...................... 69—70

Механическая прочность (остаток в Барабане) ...... 51—54

Расход топливных дров в °;0 от объема технологических

Дров............................... . . . :............................. 14