РАССЕВ ПОРОШКОВ

Целью рассева материалов в производстве огнеупоров обычно является разделение продукта помола на несколько фракций или выделение из измельченного продукта частиц, размеры которых меньше или больше требуемых. В последнем случае крупные частицы («отказ») возвращаются в мельницы для домола.

Рассев порошков производится на механических ситах— грохотах — и воздушных сепараторах. Грохоты, применяемые в огнеупорной промышленности, преиму-' щественно вибрационного действия.

Основным рабочим элементом плоских грохотов служит сито, представляющее собой тонкий лист—решето с отверстиями определенных размеров или сетку. Материал, подлежащий рассеву, перемещается по поверхно

сти сита. Частицы материала размером меньше отверстия сита проходят через них. Эту часть материала называют нижним продуктом. Частицы более крупных размеров, не прошедшие через сито, называют верхним продуктом.

Частицы, проходящие через сито, имеют несколько меньший размер, чем отверстия сита. Крупность зерен нижнего продукта зависит п „

Не только от размера отвер - стия сита, но и от угла наклона сита к горизонту, от скорости движения частиц по ситу, толщины сита и слоя материала, его влажности, формы частиц и т. д.

Если на частицу действует сила тяжести q и сила Р, обусловливающая движение частицы в горизонтальном направлении, то частица будет двигаться по направлению результирующей силы (рис. IV.2). Для свободного прохода частицы необходимо, чтобы диаметр ее был равен

D — ас — be = I sin а — h cos а. (I V.8)

Из выражения следует, что для наиболее выгодного просеивания необходимо иметь угол а, равный 90°. Примерно такие условия получаются при движении материала перпендикулярно ситу в вибрационных ситах.

При движении материала параллельно ситу стремятся уменьшить силу Р до минимальных значений, при которых обеспечивалось бы только передвижение продуктов помола по ситу в соответствии с заданной производительностью. Толщина листа принимается из условия прочности 0,625 I.

При наклонном положении сита через отверстия бу: дут проходить частицы, имеющие меньший размер в сравнении с частицами, которые прошли бы при горизонтальном положении его. Изменяя угол наклона сита, можно регулировать размер частиц нижнего продукта.

Совершенной сортировка была бы при просеве через сито всех частиц меньшего сравнительно с его отверстиями размера. Практически же некоторые частицы с размерами нижнего продукта всегда задерживаются на сите и уходят вместе с верхним продуктом.

|

Рис. IV.2. Движение материала по горизонтально расположенному ситу (иллюстрация к проходу частичек через отверстия сита) |

Показателем эффективности рассева может быть отношение количества полученного при рассеве нижнего продукта к фактическому количеству частиц в исходном материале, размер которых меньше размера отверстий в сите. Отсюда к. п. д. сита (грохота) будет равен

Г] = (Лх/Л) 100%, (IV.9

Где г] — к. п. д. грохота; Л і — количество нижнего продукта; А — количество частиц в исходном материале, имеющих размеры меньше отверстий сита (определяется ситовым анализом).

К- п. д. грохотов колеблется в пределах 60—70%, достигая в вибрационных грохотах несколько больших значений. На к. п. д. грохота влияют форма частиц (окатанные частицы просеваются легче, чем продолговатые), влажность материала, угол наклона сита, толщина слоя материала, лежащего на сите, форма и расположение отверстий, амплитуда колебаний сит и др.

Если слой материала на сите значительно больше диаметра просеиваемых частиц, то частицы, находящиеся внутри слоя, могут не просеиваться. Излишнее уменьшение толщины слоя материала, сопровождающееся увеличением скорости его движения по ситу, также уменьшает вероятность прохода частиц через его полотно. Поэтому для каждого сита и просеиваемого материала опытным путем должна устанавливаться оптимальная толщина слоя материала на сите, которую затем строго соблюдают.

Амплитуда колебания сита должна быть подобрана с таким расчетом, чтобы материал при встряхивании интенсивно разделялся. С увеличением крупности просеиваемого материала амплитуда колебаний должна возрастать.

Когда требуется рассеять материал на несколько фракций, то применяют полотна сит с отверстиями различных размеров, располагающимися одно под другим или в одной плоскости последовательно.

При нескольких полотнах в одном сите количество получающихся фракций будет на единицу больше числа полотен. При расположении полотен одного под другим верхнее полотно должно иметь наибольшие размеры отверстий. При последовательном расположении полотен первое полотно от входа материала должно иметь самые мелкие отверстия, а последнее — самые крупные

В практике встречается затруднение при просеивании молотой глины влажностью 10—12%. Глина такой влажности на ситах с ячейками 2X2 мм не просеивается. В этом случае применяют электрический подогрев сит. Для нагрева сита размером 3000X800 мм с ячейками 2X2 мм, изготовленного из проволоки диаметром 0,45 мм, до температуры 120—150° С в спокойном состо-

|

|

|

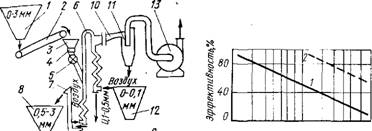

Рис. IV.3. Схема пневматической классификационной установки: 1,3 — бункера; 2 — ленточный конвейер; 4 — задвижка; 5 — питатель; 5 — классификационный канал; 7 — элеватор; 8 — бункер; 9 — конвейер; 10 — патрубок; // — циклон; 12 — бункер; 13 — вентилятор |

|

I 3 4 568 10 2050405070 Удельная нагрузка, т/(ч-мг} |

|

Рис. IV.4. Изменение эффективности классификации магнезитового порошка по зерну 0,5 мм в зависимости от удельной нагрузки: / — грохота; 2 — пневмоклассифика- тора |

Янии (без загрузки глиной) необходим электрический ток 850—1000 А при напряжении 7,5—9 В. К - п. д. сит с подогревом достигает 100%.

Из сит различных конструкций более производительны и экономичны в работе вибрационные сита с 1600—■ 3000 колебаний в минуту.

Разделение фракций мельче 0,5 мм на ситах затруднительно и неэкономично. В этом случае целесообразно применять воздушные сепараторы.

Схема пневматической классификационной установки УкрНИИО показано на рис. IV.3.

Сравнение результатов использования промышлен-' ных грохотов и пневмоклассификатора для разделения магнезитового порошка по зерну 0,5 мм показывает преимущества пневмоклассификатора (рис. IV.4).

|

6* |

Использование пневматической классификации в технологии огнеупоров позволяет повысить производительность классификационного оборудования, сокра

тить затраты на подготовку материалов, а также обес печить бесшумность и беспыльность процесса класси фикации.