КАОЛИНОВАЯ ВАТА И ПЛИТЫ

Каолиновая вата относится к огнеупорным материалам, поскольку ее производят из натуральных огнеупорных глин и каолинов или из синтетических смесей каолинового и высокоглиноземистого составов. Нормальный химический состав каолинового волокна находится в следующих пределах, %: 43—54 А1203; 43—54 Si02; 0,6—1,8 Fe203; 0,1—3,5 Ті02; 0,1—1,0 СаО; 0,2—2,0 Na20 + K20; 0,08—1,2 В203.

Каолиновые волокна относятся к штапельным и представляют собой затвердевшее высокотемпературное стекло. При нагревании каолинового волокна выше некоторой температуры и в широком интервале температур в течение длительного времени происходит расстек - ловывание, т. е. кристаллизация.

При этом волокна теряют гибкость, эластичность и прочность. Для волокон с содержанием глинозема от 43 до 54% температура длительного применения составляет 1260°С и температура плавления около 1780° С. Повышение содержания глинозема в пределах 43—55% несущественно влияет на температуру и скорость рас - стекловывания. Однако повышение содержания глинозема до 60% обусловливает меньшую степень расстекло - вывания, чем расстекловывание волокон с меньшим содержанием глинозема. (Экономическая эффективность повышения содержания А1203 сверх 55% пока не установлена.)

Добавка оксидов хрома в количестве 2—5% повышает вязкость стекла, что задерживает процесс кристаллизации и как следствие повышает температуру длительного применения каолиновой ваты до 1450° С. Добавки около 3% диоксида циркония способствуют получению более длинного волокна. Применяют также различные модифицирующие добавки: Na20, В203, Fe203,

MgO, Ті02, МпОг - Схема производства каолиновой ваты представлена ниже.

Каолиновый шамот фракции 3—Омм

Технический глинозем

Кварцевый

|

Модифицирующие добавки |

Песок

|

J. і Дозировка-»-' + Смеситель, увлажнение До 5% . 1 І Питатель |

|

Батарейные циклоны + t |

|

Вытяжка; t I- |

-Электропечь СКВ-6098

І

Водяное охлаждение ч - Вода

|

•Водяной пар — Эмульсол |

Волокнообразующее устройство

Пылевая Осадигельная*— Связующие камера камера вещества

Звукоизолированное помещение

4-

|

'■На производство волокнистых изделий |

Отсос

І

Каолиновая----------

Вата і

Рулонный материал

T

Полимеризационная камера і

Раскрой, фактуровка

Исходным сырьем служит смесь технического глинозема (99% А1203) и кварцевого песка (более 97,5% Si02) в отношении по массе 1:1. При использовании природного сырья — обогащенного каолина, гидраргил - литов и т. п. — его предварительно обжигают на шамот и дробят до зерна размером ниже 3 мм. Модифицирующие добавки применяют в тонкоизмельченном виде.

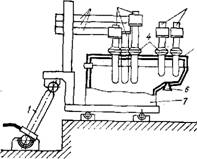

Плавление шихты производят в 5-т электродной руднотермической печи СКБ-6098 (рис. VIII. 1). Печь питается от трансформатора трехфазного тока мощностью 2000 кВ-А. Кожух печи кессонирован, в результате чего на футеровке из каолиновой ваты образуется

гарниссаж. Производительность печи по проекту 1 тыс. т/год, фактически до 1,5 тыс. т/год.

Электродуговая печь СКБ-6098 конструкции Новосибирского завода электротермического оборудования имеет две зоны. В первой расположены три электрода, здесь при температуре 2000—2200° С происходит плавление, во второй — зоне выработки — находятся два электрода, здесь происходит гомогенизация расплава,

|

|

|

/ з |

|

З |

|

Рис. VIII.1. Схема печн СКВ- -S 6098: |

1 — гидропривод наклона печи; 2— механизм подъема электродов; 3—графитированные электроды, 5 шт.; диаметр 150 мм; 4—уплотнение электродов; 5— водоохлаждаемый свод; 6 — выпускное водоохлаждаемое отверстие; 7 — водоохлаждаемый цилиндрический корпус печи; внутренний диаметр 2000 мм (зона плавления)

Который при выходе из печи должен иметь вязкость около 1 Па-с.

Расплав с температурой 1860—1960° С выпускается через водоохлаждаемую выпускную втулку с отверстием 7—9 мм со скоростью (3,5—4,3) кг/мин. С целью обеспечения постоянства расхода печь может накло няться на 15° вперед и на 5° в обратную сторон Струя расплава, вытекая из печи, расщепляется в спе циальном волокнообразующем устройстве на отдельны штапельные волокна струей острого перегретого пар с температурой 180—190° С под давлением 637 735 кПа и увлекается этой струей в камеру волокно образования. Для улучшения структуры волокна, глад кости поверхности стеклонитей в перегретый пар вво дят поверхностно активное вещество — эмульсол.

При плавке сырья, содержащего оксиды желез (например, при плавке обогащенного каолина), в рас плаве образуется ферросилиций, не смешивающийс с каолиновым расплавом и скапливающийся на дн зоны плавления. Его периодически удаляют во избежа ние замыкания электродов.

В волокнообразующем устройстве пар выходит со сверхзвуковой скоростью 600—700 м/с, что создает резкий шум. Звуковое давление на площадке печи составляет 110—120 дБ (децибел) при максимально допустимой санитарной норме 80 дБ. Поэтому печь с волокно - образующим устройством отделяется от других помещений звуконепроницаемыми стенами и оборудуется дистанционным полностью автоматическим управлением.

В камере осаждения скорость струи резко падает, волокна осаждаются на движущийся сетчатый конвейер, который является днищем камеры. Осаждению способствует отсос воздуха сквозь сетку конвейера. Скорость конвейера может регулироваться, что позволяет получать слой ваты требуемой толщины.

Каолиновая вата. В непрерывном потоке может быть получено несколько видов' волокнистых материалов. Выходящий из камеры осаждения пухлый слой состоит из массы слабоориентированных волокон вместе с нераспущенными частицами — «корольками». Этот материал называют каолиновой ватой.

Удельные расходы материалов и энергоресурсов на получение 1 т ваты:

Технический глинозем, т

Кварцевый песок, т. Эмульсол, кг... . Электроды, кг. . .

Электроэнергия, кВт-ч

Вода, м3..................

Пар, т.............................

Сжатый воздух, ms.

Рулонный материал. Если слой каолиновой ваты на выходе из камеры уплотняется валками до заданной объемной плотности и бока краев ковра ваты обрезаются специальным механизмом, то такой продукт называют рулонным материалом. Выпускают сухой рулон и влажный. В последнем случае вату смачивают термо - реактивньши органическими полимерами. Влажный рулон легко принимает необходимый профиль футеровки печей. При разогреве благодаря твердению полимеров футеровка из рулонного материала приобретает прочность камня. Термореактивные полимеры дают как на ковер ваты, так и вместе с паром и эмульсолом в волок - нообразующее устройство. По выходе из осадительной

камеры материал є помощью механического приспособления свертывается в рулон определенной массы и упаковывается в картонную коробку (сухой рулон) или в полиэтиленовый герметичный мешок (влажный).

Производство матов. Гибкий, мягкий ковер неуплотненной ваты сверху и снизу или только с одной стороны покрывают бумагой или полотном тканного материала, например стеклоткань, прошивают кварцевыми нитками или приклеивают и получают так называемые прошивные маты.

Волокнистые плиты. Непрерывное производство волокнистых плит осуществляют двумя способами. В оса - дительную камеру распыляют связущее: поливинилаце - татную эмульсию (ПВАЭ) или фенолформальдегидную смолу, или кремнезоль, или алюмогель и т. п. Связущее оседает на волокнах на приемно-формующем конвейере (расход связующего составляет 14—16 кг на 1 м3 готовых изделий). Смоченный ковер ваты на выходе уплотняется валками под давлением 10—20 кПа. По выходе из осадительной камеры ковер поступает в сушильно-по - лимеризационную камеру, где происходит сушка ковра при одновременной его подпрессовке и отверждении связующего. Камера полимеризации имеет длину 22 м. Она разделена на 4 равные секции, каждая из которых имеет циркуляционный вентилятор для подачи сушильного агента. Сушильным агентом обычно бывает дымовой газ от сжигания природного газа. Сушильный агент со скоростью 0,8—1,8 см/с в 1- и 3-ю секции подается снизу под ковер и отсасывается сверху, а во 2-ю секцию— сверху, а отсасывается снизу. Температуры газов в секциях соответственно 180, 160 и 150°С. Ковер проходит между двумя сетчатыми лентами верхнего и нижнего транспортеров. Толщина ковра регулируется подъемом или опусканием верхней ленты. Давление на ковер постепенно доводят до 10 кПа. В 4-й секции ковер охлаждается холодным воздухом. После тепловой обработки он поступает на выпускной конвейер, в котором происходит продольный и поперечный раскрой. *

Производство плит методом полива связующег включает следующие операции: приготовление и дозиро ванне связки из расчета 25—30 кг связки на 1 м3 готовых изделий, подача связки на ковер и пропитывание его, отжим излишка связки с помощью отжимного барабана и вакуум-отсоса. Насыщенный связкой. ковер

Ц

поступает в еушильно-полимеризационную камеру и далее идет по непрерывному технологическому потоку аналогично описанному выше.