ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ТЕХНОЛОГИИ ДИНАСА

Кремнезем известен в одной аморфной и семи основных кристаллических модификациях. Аморфной является кварцевое стекло; кристаллическими — p-кварц, а - кварц, - у-тридимит, (3-тридимит, а-тридимит, (3-кристоба - лит, а-кристобалит.

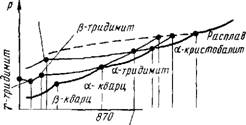

На рис. V.1 показана схема превращения одних кри сталлических модификаций кремнезема в другие по Фен - неру. На оси абсцисс отложены температуры, а на оси ординат в произвольном масштабе — давление паров модификаций диоксида кремния.

В соответствии с основными положениями химической термодинамики принято считать, что чем выше парциальное давление, тем менее устойчиво вещество.

По положению линий видна относительная устойчивость модификаций. Так, если в данном интервале тем-

|

|

|

Р-кристобалит |

|

117/ 573 1S3 2Б7 |

|

Н7д1675 1728 |

|

1050 1610 |

|

Рис. V. I. Диаграмма Феннера |

Ператур имеется несколько модификаций, то та из них, парциальное давление пара которой минимально, будет стабильной в этих условиях. Все другие модификации - с большей упругостью пара будут мета стабильным и.

P-Кварц — диоксид кремния Si02, в природе в основном находится в виде p-кварца, который встречается в форме кварцевого песка, кварцитов, горного хрусталя, песчаников, примеси в глинах и каолинах и в виде составной части многих изверженных пород. При 573° С Р-кварц полностью и быстро переходит в а-кварц и выше этой температуры не существует. При охлаждении а-кварц полностью переходит обратно в р-кварц.

А-Кварц в природе и в искусственных продуктах при обычных температурах не встречается; он существует в виде устойчивой модификации в интервале 573—870° С; выше этой температуры он переходит в а-тридимит или остается в неустойчивой (метастабильной) модификации и состоит в ней вплоть до 1610° С, при которой плавится.

Чистый а-кварц (при отсутствии минерализаторов) при 1300—1450° С (при средней температуре 1050° С' переходит через промежуточный метакристобалит а-кристобалит. В присутствии соответствующих минера

Лизаторов а-кварц переходит в а-тридимит непосредственно в интервале 1200—1470° С; с большой скоростью этот переход происходит при температуре выше 1300° С.

А-Тридимит в природе не встречается, так как при охлаждении он быстро и полностью переходит в р-три - димит, а последний — в у-тридимит. При температурах выше области его устойчивости, т. е. >-1470° С, а-тридимит существует в неустойчивом состоянии вплоть до расплавления при 1675° С. В интервале 1470—1675° С сс-три- димит медленно переходит в а-кристобалит.

P-Тридимит является промежуточной модификацией, существующей в интервале 117—163° С.

У-Тридимит, хотя и является неустойчивой модификацией, существует при обычных температурах в течение неограниченного времени.

А-Кристобалит устойчив в интервале 1470—1728°С и при 1728° С плавится. При температуре ниже 1470° С а-кристобалит неустойчив вплоть до 267° С, когда он переходит в р-кристобалит.

Р-Кристобалит, хотя и является неустойчивой модификацией, подобно у-тридимиту может существовать при обычных температурах неопределенно долго и встречается (редко) в природе. При нагревании в интервале 180—270° С р-кристобалит быстро переходит в а-кристобалит.

Расплавленный кремнезем может быть охлажден без перехода в кристаллическую фазу. В этом случае получается кварцевое стекло, или лешательерит. При нагревании кварцевого стекла до 1200°С оно легко кристаллизуется в форме кристобалита; при добавке №гО квар-

|

Таблица V.2 Свойства основных модификаций кремнезема (по Кайкарскому)

|

Цевое стекло можно закристаллизовать в форме тр димита.

Некоторые свойства модификаций кремнезема приведены в табл. V. 2.

В последнее время открыты новые модификации кременезема. При высокой температуре он диссоциирует на SiO и кислород, которые при понижении температуры

В особых условиях конденсации при отсутствии паров воды образуют новую модификацию Si02 с плотностью 1,98. Особенностью этой модификации является волокнистая форма кристаллов.

Подвергая обычное кварцевое стекло высокому давлению (до сотен тысяч атмосфер) при одновременном

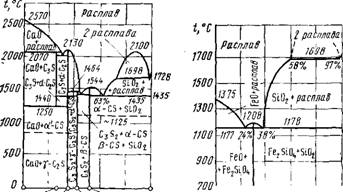

Рис. V.2. Диаграмма состояния ВОЗДЄЙСТВИИ на НЄГО ВЫСОКО, по Прянишникову. Ro{. темПературЫ, МОЖНО ПО-

Лучить новую модификацию Si02 — тяжелый кремнезем с плотностью 3,01. Известны и другие модификации БЮг[10].

|

РасплаВ SiOz Расплав лерененнай Плотности + 0-кристобалит ^ « |

|

Р-кВарц |

|

250-270 573 |

|

-то 1723 t°i |

Для технологии динаса эти новые модификации кремнезема роли не играют.

В случае чистого кремнезема (сумма примесей менее 0,01%) тридимит не является самостоятельной фазой, он образуется лишь в присутствии минерализаторов и содержит не менее 0,1% щелочных оксидов. В связи с этим в диаграмму Феннера были внесены соответствующие коррективы (рис. V.2). g Чистый а-кварц при нагреве до 1400—1450° С пере! ходит в аморфную фазу переменной плотности и дале! в расплав, а также частично в кристобалит, образую! щий при 1728°С расплав. Достаточно однородное стек! ло получается лишь при 1850—1950° С. Точка кипения кварцевого расплава условно принимается 2800°CJ (Psio, = 102 кПа). I Новая диаграмма состояния кремнезема имеет зна-1 чение при получении чистых кварцевых огнеупоров паї основе кварцевого стекла, при производстве же динаса]

Научной основой технологии служит диаграмма Фен - нера.

Важное значение для технологии динаса имеет скорость перехода одной модификации кремнезема в другую. Превращения высокотемпературных форм различных модификаций типа а+^а протекают с трудом и без добавки минерализаторов остаются незаметными, так как эти модификации существенно отличаются по своим свойствам и кристаллической структуре друг от друга. Переходы различных форм одной и той же модификации типа протекают быстро, так как эти модификации по своим свойствам и кристаллической структуре близки друг другу.

Превращения а-кварц~>а-тридимит->а-кристоба - лит->расплав необратимы. Если, например, полностью перевести путем нагревания при соответствующих условиях природный (3-кварц в а-тридимит или в а-кристоба - лит, то при охлаждении получится не p-кварц, а соответственно у-тридимит или р-кристобалит. Это обстоятельство позволяет получать кремнезем нужной модификации.

Плотности разных модификаций неодинаковы, поэтому переход одной модификации в другую происходит с изменением объема.

Изменения объема при быстро протекающих превращениях (р-кварц^а-кварц, а-тридимит^р-триди - . мит^у-тридимит, а-кристобалит^р-кристобалит) менее значительны, чем изменения объема при медленно протекающих превращениях (а-кварц->а-тридимит, а-кварц-э-а-кристобалит). Эти изменения таковы:

, Объемный эф-

Модификация кварца и температуры 4ект ппев„а

Превращения, °С щеиия, %

TOC o "1-3" h z В-кварц 573

----------- <■ а-кварц.................................. +0,82

У-тридимит 117

----------- >-р-тридимит............................. - f0,20

8-кристобалит 180—270

■---------- а-кристобалит........................... + 2,80

Р-тридимит 163

----------- ► а-тридимит............................ 4-0,20

А-кварц 870

----------- 1-а-тридимит.................. ••• +16,0

А-кварц 1050

------------ 1-а-кристобалит......................... +15,4

А-кварц 1610

----------- ► кремнеземистое стекло... +15,5

Кремнеземистое стекло 1728

.------------ ► а-кристобалит........................ —0,9

10-298 145

Поскольку увеличение объема при нагревании больше (переход типа а-^-а) уменьшения при охлаждении (переход типа а->р->-у), объем кремнезема после обжига будет больше первоначального. Практически остаточное увеличение объема кварцевых пород составляет 2—4%- Это увеличение зависит от полноты превращения кремнеземистой породы и степени ее разрыхления

При обжиге, которые обусловливаются природой кварцита, его микроструктурой, зерновым составом смеси, температурой и продолжи^ тельностью обжига.

Полностью перевести Р"" кварц в какую-либо одну модификацию (у-тридимит^ или р-кристобалит), т. е. получить мономинеральный динас, практически не удается. После обжига изделий до 1400—1450° С и охлаждения часть S1O2 остается в форме р-кварца, часть переходит в у-тридимит и часть — в р-кристобалит. Соотношение этих фаз зависит от технологических- условий производства ди наса.

_ В связи с этим необходимо установить, какая моди фикация является более выгодной в динасе. По точкам плавления наиболее выгодной является кристобалит, плавящийся при 1728° С; тридимит плавится при 1675° С, а кварц при 1610° С. Разница в температурах плавления этих модификаций, однако, не оказывает существенного влияния на огнеупорность изделий, так как кварцевый расплав имеет очень большую вязкость.

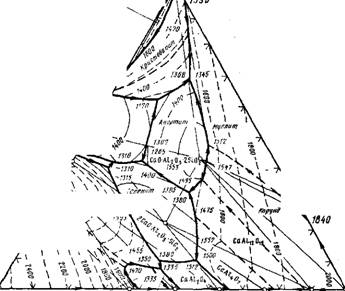

По постоянству объема кварц, тридимит и кристобалит резко различаются (рис. V.3). С точки зрения постоянства объема наиболее выгодной модификацией является тридимит. При обжиге кварцевых пород он образуется медленно. Скорость перерождения кварца в тридимит увеличивается при введении минерализаторов.

Перерождение кварца в тридимит и кристобалит в присутствии минерализаторов происходит в такой последовательности: p-кварц при 573°С быстро переходит в а-кварц, который при 1200—1470° С частично превращается в неустойчивый чешуйчатый метакристобалит.

В этом же температурном интервале тонкозернистый кварц и частично метакристобалит, взаимодействуя с примесями и минерализующими добавками, образуют пересыщенный (по отношению к крупным зернам кремнезема) расплав, из которого кристаллизуется устойчивая при этих температурах модификация — тридимит.

Расплав же, становясь менее насыщенным, снова растворяет неустойчивые модификации а-кварца и ме - такристобалита и образует пересыщенный раствор, из которого вновь кристаллизуется тридимит, не растворяющийся в расплаве как наиболее устойчивая при температуре ниже 1470° С модификация Si02. На практике процесс взаимодействия кремнезема с минерализаторами протекает сложнее[11]. Изменяя крупность частиц кварцита в массе, количество и состав минерализаторов, температуру и характер газовой среды при обжиге, можно в готовых дииасовых изделиях получать различные количества тридимита, кристобалита и кварца.

Природа минерализаторов и их количество оказывают большое влияние на фазовый состав динасовых изделий и их свойства. К минерализаторам предъявляются определенные требования: они должны давать при обжиге в интервале 1200—1450° С жидкую фазу низкой вязкости, которая способна растворять неустойчивые при этих температурах а-кварц и метакристобалит и склонна к пересыщению кремнеземом. Жидкая фаза должна также обладать высокой кристаллизационной способностью.

Добавка в шихту минерализаторов всегда понижает не только температуру начала появления жидкой фазы при обжиге, но и огнеупорность динаса, поэтому минерализаторы вводят в шихту в минимальном количестве. В настоящее время в качестве минерализаторов применяют СаО, FeO, МпО и вещества, их содержащие.

|

10* |

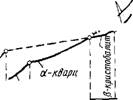

В системах СаО—Si02, FeO—Si02 и МпО—Si02 имеется участок Si02 — эвтектика с крутопадающей линией

ликвидуса (рис. V.4—V.6), вследствие чего при нагревании динаса до температур, близких к точкам плавления, нарастание количества жидкой фазы происходит весьма медленно. Поэтому динас до температуры 1600° С

|

|

|

1728 ■ |

|

20 / 40 WO Ca3Si05; Ga2Si.04; Ca3Sit07;Ca5i03 Can % Що массе) Si02 |

|

О 20/4о ВО 80 100 |

|

Fe2Sl04 FeSiOj FeO % (помассе) Si0г |

Рис. V.4. Диаграмма состояния системы СаО—SiOj

Рис. V. S. Диаграмма состояния си стемы FeO—SiOj

Имеет высокие механ ческие свойства.

Минимальные - тел пературы плавления эв тектик в системах, изо браженных на рис V.4—V.6 следующие 1435° С для Si02—СаО 1300° С для МпО • Si02—2МпО • S1O2 1178° С для S1O2 2Fe0-Si02.

Эти оксиды по убы ванию минерализующей способности располагают в ряд FeO > МпО > СаО.

|

Тефроит +жидкость 1800 и>овонит * жидкость. |

|

/крисшооапипикиакосп /Тридимит*жидкость -1 Теїрроиіл* родонит* |

|

МпО жиЗквст |

|

1400 |

|

+тридимит |

|

1000 |

|

80 |

|

40 SO |

|

20 |

|

МпО 2MnD'Si02 МпО-s'lde 510г % (по массе) Рнс. V.6. Диаграмма состояния системы MnO—Si02 |

Наиболее распространенными минерализаторами являются все же известь и смесь извести с оксидами железа. При прибавлении СаО в динасовую шихту в количестве 2—4% во время обжига при температуре около

1450° С в изделиях из кристаллических кварцйтОй Содержится, % (объемн.):

Тридимит............................ 60—85 Кварц......................................... 10—20

Кристобалит....................... 20—30 Стекло и другие минералы...... 8—15

Взаимодействие СаО с SiCb начинается в твердой фазе при 650°С с образованием силикатов кальция[12]. Скорость этих реакций небольшая. Расплав в системе СаО—Si02 (см. рис. V.4) появляется при 1436° С, когда плавится эвтектика а-тридимита и a-Ca0-Si02. Но в природных кварцитах присутствуют примеси, поэтому жидкая фаза появляется при более низких температу-

|

1707k |

|

2 расплава |

|

1707 то 1436 |

|

СаО-Si02 |

|

15И ГШ 1№ ЪШ-lSih |

|

СаО CfljAMs >S35 095 W0 ~1595 ~1730 -1850 -7570 3CttO'AW fZCaO-7Al203 СаО-АЦО, СаО-2А1г03 - 2020 Ca, jAl, i, 053 ~1455 -1603 -1750 Ca0-6Al203 Рис. V.7. Диаграмма состояния системы СаО—А1гОз—SiOj |

|

„ JAl^^ZSiOi |

|

2CaO-Si0z -2130 -2050 Л VSca'.siK' ^ ч -2070 >Д V'м ^ т - 3Cafl-Si02yv44N Известь \ > |

SiO,

Її г) 'с

Pax. Например, в тройной системе СаО—А1203—Si02 (рис. V.7) эвтектика СаО - Al203-2 Si02+Ca0- Si02+ +-Si02 (а-тридимит) плавится при 1170° С; состав этой эвтектики следующий, %: 23,3 СаО; 14,7 А1203 и 62,0 Si02. Если в динасовой массе содержится 1,5% А1203, то для получения такой легкоплавкой эвтектики должно содержаться: СаО=23,3-1,5: 14,7 = 2,37% и Si02= = 62,0-1,5: 14,7=6,42%.

Количество жидкой фазы, образующейся в динасе при этих условиях, составит 1,5 (А1203)+2,37(СаО) + +6,42 (Si02) =10,29%. Это количество жидкой фазы близко к количеству стекла, которое определяется под микроскопом в динасовых изделиях, изготовленных из кристаллических кварцитов.

При производстве мартеновского динаса в шихту, кроме СаО, обычно добавляют и другие более сильные минерализаторы, которые при меньшем количестве обе-

Спечивают большую степень перерождения кварца; таким минерализатором, например, служит оксид железа (FeO).

В системе СаО—FeO—Si02 (рис. V.8) наиболее легкоплавкий расплав с точкой плавления 1105°С содер-- жит 11,5% СаО, 45,5% FeO и 43,0% Si02, что соответствует отношению СаО : FeO = 1 : 3,965.

Следовательно, при одновременной добавке СаО и FeO оксид железа FeO должен являться основным компонентом смеси, а известь — вспомогательным. Хорошие результаты получаются при отношении СаО: FeO в пределах от 1 : 4 до 1 :2.

Оксид железа FeO вводят в виде окалины, сварочных шлаков, пиритных огарков и других веществ. Преимущество, однако, следует отдать окалине и сварочным шлакам, содержащим больше FeO.

Железистые добавки обязательно измельчают до полного прохода их через сито № 02. Известково-желе- зистую смесь вводят в мартеновский динас в количестве от 0,5 до 1,5%.

При выборе минерализатора для коксового динаса необходимо учитывать влияние добавок на теплопроводность и более жесткие требования, предъявляемые к постоянству объема этих изделий при длительной службе при высокой температуре, в частности к устойчивости против газовой коррозии, обусловливаемой реакцией 2 С0^С02+С. Катализатором этой реакции являются оксиды железа. Поэтому коксовый динас изготовляют с введением одной известковой связки.

Состав минерализаторов и жидкой фазы рассчитывают также из условия получения заданной структуры. Если необходимо получить кристаллический сросток тридимита, то для образования прямых связей кристаллов должно соблюдаться неравенство сгп<2сгі2 (см. гл. III). Принимаем СТц^ОДсгь по Юнгу сгі2=сгі—cr2cos9; тогда О,4 0п<2(сті—а2соs8) или сгі>-1,25 cr2 cos 8; для Si02 сгі = 300 мДж/м2, принимаем 0г»6О° и получаем сг2=^460 мДж/м2. Если необходимо, чтобы кристаллы были покрыты прослойкой жидкой фазы, то а2^ Ї&460 мДж/м2.

Необходимое поверхностное натяжение расплава подбирается по парциальным значениям поверхностного натяжения компонентов и по их мольной доле в расплаве по правилу аддитивности.

Затем подобранные мольные доли пересчитывают в массовые и определяют необходимый состав жидкой фазы.