Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

Сушка нитрата аммония135,136

Удаление влаги из аммиачной селитры методом конвективной сушки является длительным процессом. Чем крупнее частицы соли,, тем труднее ее высушить. Мелкокристаллическая и порошкообразная соль имеет большую поверхность по сравнению с гранулированной или с чешуйчатой солью и поэтому подсыхает значительно быстрее.

При сушке гранулированной или чешуйчатой аммиачной селитры соль находится в сушилке от 40 мин до 1 ч. В этих условиях Удаляется не более 40% влаги, содержащейся в поступающей в сушилку аммиачной селитре (например, влажность снижается с 1,5 до 0,8% при температуре соли 70—75°). При этом удаляется главным образом влага, находящаяся на поверхности гранул или чешуек соли. Вторая и третья стадии сушки (продвижение влаги, находящейся внутри частиц соли, к поверхности за счет капиллярных сил и диффузии) в промышленных условиях почти не протекают, так как для полного удаления влаги требуется не менее 7—8 ч. Гранулы NH4N03, покрытые диатомовой землей (в количестве 3— 4% от веса продукта), при сушке с влажностью от 2,5—3 до 0,2% высыхают в 3 раза быстрее, чем непокрытые гранулы 137.

|

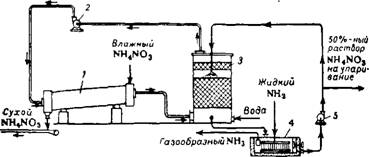

Рис. 345. Схема сушки аммиачной селитры охлажденным воздухом: /—сушильный (охлаждающий) барабан; 2 — центробежный вентилятор для циркуляции воздуха; Я —скруббер; 4 — испаритель жидкого аммиака; 5 —центробежный насос. |

Сушку аммиачной селитры осуществляют воздухом, нагретым до 105—110° (горячая сушка), или охлажденным воздухом с одновременным охлаждением соли (холодная сушка).

Горячей сушке обычно подвергают аммиачную селитру, содержащую после кристаллизации 2—3% влаги, например чешуйчатую селитру, получаемую при кристаллизации на охлаждающих вальцах.

На рис. 345 показана схема «холодной» сушки аммиачной селитры2. Гранулированная или чешуйчатая селитра, содержащая 1,5—2,5% влаги, поступает в сушилку 1 при 70—90°. Противотоком соли в сушильный барабан подается воздух, предварительно охлажденный до —5, —8° в скруббере 3. Скруббер орошается циркулирующим 35—45% раствором NH4NO3, имеющим температуру —10°. Предварительное охлаждение раствора производится испаряющимся при —20° жидким аммиаком. По мере повышения концентрации охлаждающего раствора вледствие поглощения им пыли аммиачной селитры, выносимой воздухом из сушильного барабана, часть раствора выводят из цикла и направляют на выпаривание, а к остающемуся раствору добавляют воду. Расход воздуха на сушку 1 т NH4NO3 составляет около 4000 кг. Соль, поступающая с влажностью 1,6%, охлаждается до 25—30° и высушивается до содержания 1—0,9% влаги. После сушки горячим воздухом содержание влаги в готовой селитре на 0,1—0,2% меньше, чем после «холодной» сушки.

Представляет интерес двухступенчатая сушка аммиачной селитры — вначале подогретым воздухом, а затем сушка и охлаждение продукта охлажденным воздухом. Это позволяет использовать преимущества горячей и холодной сушки. Двухступенчатая сушка дает возможность выпускать чешуйчатую аммиа'чную селитру с хорошими физическими свойствами без применения добавок138. Перспективно осуществление сушки и охлаждения аммиачной селитры в кипящем слое; это значительно интенсифицирует процессы.

На рис. 346 представлена технологическая схема производства аммиачной селитры 139-142. Азотная кислота из склада поступает в напорный бак 1, затем в нейтрализатор ИТН 5 через подогреватель 2, в котором нагревается до ~50° конденсатом сокового пара из выпарки I ступени 9. Газообразный аммиак подается в нейтрализатор под постоянным давлением 2,5—3,5 ат. Вначале он проходит отделитель-испаритель жидкого аммиака 3 и подогреватель 4, Где нагревается до 50—70° вторичным паром (1,2 ат) из расширителя конденсата 30. Из нейтрализатора ИТН 5 раствор аммиачной селитры поступает в сборник б, где он донейтрализовывается газообразным аммиаком до нейтральной реакции и перекачивается в Напорный бак 8, из которого направляется на выпарку I ступени 9. В I ступени раствор выпаривается под вакуумом ~600 мм рт. ст. До концентрации 80—82% NH4N03. Греющим паром здесь служит соковый пар из сепаратора 7 аппарата ИТН и пар (1,2 ат) из расширителя конденсата 30, получаемый при снижении давления конденсата II ступени выпарки из.

Обычно для I ступени выпарки, т. е. для упаривания растворов невысокой концентрации, используют вертикальный выпарной аппарат пленочного типа из нержавеющей стали марки 1Х18Н9Т. Раствор из выпарного аппарата I ступени поступает в сборник 10, где в него вводятся добавки (продукты азотнокислотного разложения доломита или фосфатов) и затем насосом подается в напорный бак 13 выпарки II ступени 14. Здесь раствор выпаривается под вакуумом 500—550 мм рт. ст. до 98—98,5% NH4N03. Теплоносителем является свежий пар (9—13 ат). Для выпарки II ступени до последнего времени применялись трубчатые горизонтальные аппараты. Установлена возможность использования для II ступени более эффективных выпарных аппаратов пленочного типа.

Выходящая из аппарата 14 паро-жидкостная эмульсия разделяется в сепараторах 15 и 16, откуда соковый пар направляется в конденсатор 17. Тепло этого пара может быть использовано для подогрева раствора, идущего на выпаркуДвойная сепарация уменьшает потери селитры 145'146.

Раствор, выходящий из второго сепаратора 16, имеет меньшую концентрацию, чем после первого сепаратора 15 и потому вместе с раствором после I ступени выпарки возвращается на выпаривание в аппарат II ступени 14. Плав из выпарки II ступени через гидравлический затвор 18, желоб 19 и напорный бачок 20 поступает в выпарной аппарат III ступени 21. В напорный бачок 2.0 подается газообразный аммиак, который нейтрализует избыточную кислотность плава, образовавшуюся вследствие частичного гидролиза аммиачной селитры в процессе выпаривания. В III ступени выпарки плав концентрируется до 99,5—99,7% NH4N03 и затем через желоб 22 и бачок 23 подается на грануляцию. Третья ступень выпарки осуществляется в аппарате с падающей пленкой с одновременной продувкой горячим воздухом (~180°). Из выпарного аппарата воздух удаляется в атмосферу.

Грануляция аммиачной селитры осуществляется в грануляционной башне 26 в потоке воздуха, идущего снизу вверх. Плав разбрызгивается с помощью гранулятора 27. В нижней части конуса башни помещается охладительный аппарат 28 с двумя кипящими слоями, в котором гранулы доохлаждаются в начале атмосферным воздухом (первый кипящий слой) и затем воздухом предварительно охлажденным в аммиачном холодильнике 29. Охлажденная аммиачная селитра (25—30°) поступает на упаковку и в склад.

Для производства 1 г гранулированной аммиачной селитры (100%, NH4NO3) расходуется 0,213 т аммиака, 0,800 т азотной кислоты (100% HN03) и при работе на 47—49%-ной кислоте 0,3 мгкал Пара и 15 квт-ч электроэнергии, а при работе на 56—57%-ной кислоте— 0,11 мгкал пара и 3,8 квт-ч электроэнергии 147-150.