Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

Получение поташа из содо-поташных растворов глиноземного Производства

При получении глинозема из нефелина образуются побочные растворы (плотность 1,15—1.18 г! см3) следующего среднего состава20 (в г/л): Na2C03—157: К2С03 — 62; K2SO4 (включая не - окисленные соединения серы) — 16: собственно K2SO4—15; R203 — 0,1; С1~ — 0,07 Эти растворы перерабатывают на со до-поташную смесь и на поташ. Исходные растворы содержат частично бикарбонаты Na и К (свыше 7 г/л в пересчете на NaHC03), наличие которых вызывало значительную коррозию стальной аппаратуры37 и загрязняло поташ окислами железа. Нейтрализация начальных щелоков раствором NaOH резко уменьшила коррозию оборудования, и содержание железа в поташе снизилось с 0,06—0,14% до 0,001—0,002% 25. Поташ получают из содо-поташных щелоков по следующей упрощенной схеме20. Производится предварительное концентрирование щелоков в вакуум-выпарных аппаратах Кест - нера до суммарного содержания солей 400—440 г/л (плотность 1,29—1,33 г/см3). Затем ведется вторая выпарка при 130—132° до точки насыщения раствора солями Na2C03, K2SO4 и KNaC03 (концентрация солей в растворе 750 г/л, плотность его 1,51 —1,53 г/см3). В процессе второй выпарки выделяется смесь из соды и сернокислого калия, которая отделяется на центрифугах и высушивается. Пример анализа этой смеси: 79,06% Na2C03, 11,27% КгС03 (примесь из жидкой фазы), 9,28% K2SO4, 0,001% Fe203 и 0,31% потери при прокаливании.

При расчете выпарки следует иметь в виду, что давление водяного пара над растворами, содержащими КгС03, Na2C03 и до 5 вес.% K2SO4, практически равно давлению пара над чистым раствором К2С03, концентрация которого равна сумме концентраций этих трех солей38.

Маточный раствор после второй выпарки смешивают с маточным раствором после кристаллизации К2С03-1,5Н20 (см. ниже) и выпаривают при 105—112° до точки насыщения солями K2SO4, KNaC03 и КгСОз - 1,5Н20 (третья выпарка). Такой раствор (плотность 1,64 г/см3) содержит 1060 г/л КгСОз, 28,8 г/л Na2C03, 45,2 г/л K2S04o6m и 6,8 г/л K2SO4.

В процессе третьей выпарки выпадает смесь KNaC03 и K2SO4 (фактический состав: 26,2% Na2C03, 64,6% К2С03, 3,41% K2SO4). Этот осадок отделяют фильтрованием, растворяют в конденсате и возвращают на смешение с начальным щелоком.

Раствор поташа после третьей выпарки охлаждают до 45—50° для выделения КгС03 • 1,5Н20. Поташ отжимают на центрифугах и отгружают потребителям без сушки, а маточный раствор возвращают на третью выпарку.

Продукт имеет средний состав (в % на сухое вещество) :

TOC o "1-3" h z К2С03 ................................. 97,63 С1-...................................................... 0,07

Na2C03 ........................ 0,82 А1203 .............................................................. 0,043

K2S04o6i4 • • • . . • • 0,68 Fe203 ....................................................................... 0,002

K2S04 ................................. 0,46 Н20........................................................ 17,22

Об автоматическом регулировании кристаллизации поташа в однокорпусной вакуум-кристаллизационной установке см.39

Разработан способ гранулирования поташа, содержащего 5— 6% гигроскопической влаги в тарельчатом грануляторе, на который подают смесь КгС03 • 1,5Н20, мелкую и крупную фракцию КгС03 после дробления гранул и воду в отношении 1 :0,45— 0,8:0,12—0,2. Гранулы могут быть высушены в барабанной сушилке до полного обезвоживания, причем их прочность не уменьшается 40.

В циркулирующих растворах постепенно накапливаются ионы хлора и неокисленные соединения серы. Для выделения соединений хлора раствор поташа "эпизодически подвергают охлаждению до температуры ниже 45°, при этом выделяется поташ, загрязненный хлором (до 1%), а очищенный фильтрат вновь поступает на третью выпарку. Единственной возможностью уменьшить загрязнение поташа неокисленными соединениями серы при работе по описанной схеме является промывка поташа конденсатом. Однако промывка не обеспечивает получение поташа без примесей неокис - ленных соединений. В приведенном выше анализе поташа количество неокисленных соединений серы составляет 0,22% (на K2SO4). Остается нерешенным еще вопрос использования промывного раствора, содержащего после промывки поташа значительные количества углекислого калия, загрязненного неокисленными соединениями серы.

|

K2CQs.?l КаСОд-1.5Нр

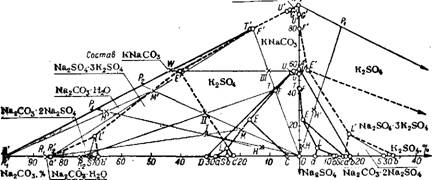

Рис. 88. Диаграмма водной системы К2СО3 + Na2S04 7 NaaC03 + K2SO4 При 75° (по способу вторичных проекций 35). |

В ряде исследований изучался процесс разделения содо-поташ - ных щелоков с применением карбонизации растворов 23> 24> 41~43. Эти способы требуют для своего осуществления аппаратуры из нержавеющей стали. В других работах 22> 25>38-44 разделение солей осуществлялось на основе анализа взаимной системы К2СО3 + + "Na2S04 5±Na2C0s +K2SO4, изученной при 2536, 35, 50, 7534, 100 45 и 150° 46-47. Привлекались также данные, доказавшие существование двойной соли KNaCOa в системе К2СО3—ЫагСОз—Н20 при температуре выше 100 0 48,49. Равновесие в данной системе позволяет осуществить последовательное выделение солей по схеме, показанной на примере диаграммы для 75° (рис. 55). Точка состава нейтрализованного едким натром начального раствора Я (Я') лежит в поле кристаллизации соды. Следовательно, сода будет первой твердой фазой, выпадающей в процессе изотермической выпарки. На этом этапе сода может быть выделена наиболее полно (свыше 80%) при 150°. В процессе дальнейшей выпарки солевой состав жидкой фазы изменяется вдоль изотермы от точки М (М') до точки Е (Е') и затем до точки F (F'). На этом пути

В твердую фазу выделяется смесь соды и глазерита. В точке Е (Е') глазерит взаимодействует с К2СО3, превращаясь в Na2C03 И K2SO4. По окончании этого превращения в твердую фазу выделяются сода и сернокислый калий. В точке F (F') раствор насыщен содой, сернокислым калием и двойной солью (табл. 19).

ТАБЛИЦА 19

Состав растворов в точке F (F') Насыщения солями Na2C03 • *Н20 + KNaC03 • уН20 + K2S04 При разных температурах

|

Состав раствора в пересчете на сухое вещество, вес. % |

|

Состав раствора, вес. % |

Твердые фазы

|

О и |

|

О и |

|

О и |

|

О <л |

|

О W |

|

43,90 12,80 13,70 15,50 17,30 16,10 |

|

54,16 87,20 86,30 84,50 82,12 82,50 |

|

1,94 Следы |

|

25 35 50 75 100 150 |

|

17,02 45,60 45,10 44,20 43,59 45,82 |

|

21,00 6,70 7,22 8,14 9,18 8,95 |

|

0,75 Следы |

|

0,53 1,40 |

|

0,31 0,74 |

Na2C03-7H20 + Na2C03-K2C03.6H20 + K2SO4 Na2C03-H20 + Na2C03.KaC03 + K2S04 To же

Na2C03 + Na2C03- K2C03 + K2SO4

Из данных табл. 19 следует, что K2SO4 выделится наиболее полно при проведении второго этапа выпарки при температуре не выше 75°, так как уже при 100° содержание K2SO4 в жидкой фазе начинает увеличиваться. После отделения соды, загрязненной сульфатом калия, маточный раствор F (F'), имеющий плотность 1,52 г/см3, подвергается дальнейшей выпарке. На этой третьей стадии выпарки состав жидкой фазы изменяется вдоль изотермы от точки F (F') до точки G( Gr) (табл. 20).

ГАВЛ ИЦД20

|

Состав растворов в точке Q (О') насыщения солями К2С03 • Na СОз ■ уН20 + K2S04 + К2С03 • 1,5Н20 при разных температурах

|

Наиболее целесообразна выпарка на третьей стадии при 100° (жидкая фаза содержит 98,18% К2СО3 в пересчете на сухое вещество, ее плотность 1,62 г/см3).

Выделившуюся в осадок в процессе третьей выпарки двойную соль, загрязненную сульфатом калия, отделяют и возвращают на

Смешение с начальным щелоком. Дальнейшая переработка маточного раствора зависит от способов борьбы с накоплением примесей — главным образом иона хлора и неокисленных соединений серы. Эти соединения легко растворимы и остаются в растворе до завершения процесса, накапливаясь в товарном продукте, если производственный цикл является замкнутым.

|

Исходный щелок |

|

1 |

|

Нейтрализация

2выпарка0О'1 (первая стадия) |

|

~£садок с |

|

Фильтрация |

|

Фыесь соды и су. ь - |

Фильтрация |

||

|

1Я7 калия на сушку |

|||

|

|

|||

|

Поры воды |

3 выпарка |

||

|

(100') |

|

Jtlapbi Воды |

|

2 выпарка (75") |

|

Фильтрация |

|

I |

|

Сушкой VpeffllKS IrfV'f) GOO" |

|

Пары Воды |

|

Йода |

|

Растесреие про - Ко о гродукта Кочсп-аллизация X;S04 (25°) |

|

X |

|

Фильтрация |

|

Пары воды |

|

Дополнительная Выпарка (75°) |

|

Кристаллизации Поташа (25°) |

|

I |

|

Фильтрация |

|

Насыщенный р-р потаив |

|

Промывка |

|

I Прив( I HQCt |

|

Приготовление Насыщ еннойо |

|

Потаи/ (но сушку) |

|

Рис. 56. Принципиальная схема получения чистого поташа из содо-поташных растворов Глиноземного производства (с применением окислительной прокалки поташа). |

Получение поташа высокого качества из неокисленных растворов возможно посредством систематического вывода маточного раствора после кристаллизации углекислого калия (не замкнутый производственный цикл). Отводимый маточный раствор высушивают для получения поташа, загрязненного неокисленными соединениями серы25. Маточный раствор после третьей выпарки и отделения двойной соли дополнительно выпаривают при 75—100°, в результате чего частично выделяется КгС03-1,5Н20 (осадок собирается в солесборнике выпарного аппарата). Жидкую фазу охлаждают до 25°, при этом кристаллизуется дополнительное количество КгСОз - •1,5Н20. Смесь обоих осадков кристаллического поташа промывают насыщенным раствором поташа, полученным в предыдущей операции. Промывка идет полнее при предварительном перемешивании осадка с частью промывного раствора. Вторичную промывку осуществляют непосредственно на фильтре или центрифуге. По этой схеме частично получается кристаллический поташ, содержащий (в % на сухое вещество): К2С03—99,0, Na2C03—0,3, K2SO4—0,2, окисляемых соединений (в пересчете на K2S03)—0,05, Fe208—0,001. Второй возможный путь, позволяющий выпускать весь поташ в виде высококачественного продукта, — окисление соединений серы.

Из испытанных25 средств окисления (перекись водорода, персульфаты, воздух в присутствии катализаторов и окислительная прокалка) наиболее эффективна окислительная прокалка поташа.

Схема получения поташа с окислительной прокалкой (рис. 56) одинакова с другими вариантами вплоть до третьей выпарки и отделения двойной соли, далее раствор высушивают и прокаливают в течение 3 ч при 600° с доступом воздуха. В этих условиях степень окисления соединений серы до сульфата калия достигает 96—98%. Прокаленный поташ растворяют в воде при 25° с таким расчетом, чтобы образовавшийся K2S04 остался нерастворенным. Последний отфильтровывают, а раствор выпаривают при 75° и охлаждают до 25°, как это описано выше. После промывки кристаллический поташ является готовым продуктом. Маточный раствор возвращают в процесс (замкнутый производственный цикл).

Поташ, полученный по описанной схеме, имел следующий состав (в % на сухое вещество): К2С03 — 99,4, Na2C03 — 0,2, K2SO4— 0,05, окисляемых соединений (в пересчете на K2S03)—до 0,01, Fe203 — до 0,001, Сг203 —0,00004, V205 — 0,0001. Такой поташ пригоден для производства хрусталя.