Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

ПОЛУЧЕНИЕ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА

Процесс гранулирования суперфосфата 25-33'259-279 обычно объединяется с нейтрализацией свободной кислотности твердыми добавками, главным образом, мелом или известняком. В некоторых случаях применяют для нейтрализации 280 феррошлаки (отходы производства ферросплавов), содержащие 43—46% СаО, 13,5— 14% Мп и др. При хранении гранулированного суперфосфата, содержащего не более 0,5% водорастворимого марганца, не наблюдается ретроградации водорастворимой и цитратнораствори - Мой Р2О5.

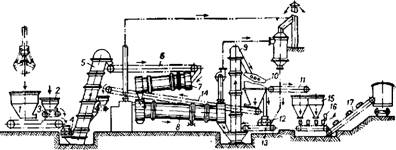

Предложено281 также использовать для нейтрализации суперфосфата фильтровую жидкость содовых заводов, содержащую карбонаты и бикарбонаты аммония и натрия. Содержание питательных веществ в продукте не уменьшается за счет введения аммиака. Принятый у нас способ гранулирования состоит в окатывании нейтрализованного и увлажненного суперфосфата в барабанном грануляторе с последующей сушкой, дроблением и рассевом гранул (рис. 229). Гранулы классифицируются на грохоте по крупности на три фракции: 1) частицы размером свыше 4 мм поступают на валковую дробилку, где измельчаются и снова попадают на грохот, 2) готовый продукт с размером гранул в основном вт 2 до 4 мм и 3) частицы величиной меньше 2 мм, которые

У 868

Возвращаются на смешение с исходным суперфосфатом (ретур). Количество ретура составляет 20—30% от массы суперфосфата.

|

Рис. 229. Схема получения гранулированного суперфосфата: / — бункер для суперфосфата; 2 — бункер для нейтрализующей добавки; 3 — ленточный питатель; 4 — валковая дробилка; 5 и 9 — элеваторы; 6 — транспортер гранулятора; 7 — гранулятор; « — сушильный барабан; 10 — грохот; 11 — транспортер готового продукта; 12 — дробилка; 13 и 17 — транспортеры; /4-ретурный транспортер; /5-бун - керы для готового продукта; 16 — зашивочная машина. |

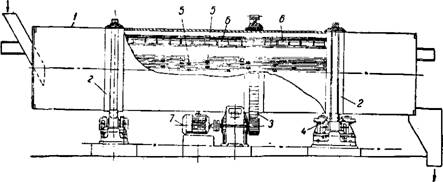

Гранулятор70'264 представляет собой вращающийся полый барабан (рис. 230), внутри которого (на расстоянии 1 м от входа)

|

Рис. 230. Барабанный гранулятор: /— вращающийся. цилиндр; 2 — бандаж; 3 — зубчатый венец привода; 4 — ролики; 5 —форсунка для воды; в —срезающий нож; 7 — электромотор. |

Расположены направляющие лопасти. На входе и выходе установлены подпорные кольца, обеспечивающие определенную рабочую загрузку барабана суперфосфатом. Внутрь барабана подведена труба с тремя форсунками для распыления воды. Для очистки стенок барабана от налипающего на них суперфосфата имеется специальный нож (из диабазовых плиток),

Вода в форсунки подается под давлением 4—5 ат. Первая форсунка, через которую вводится 70% воды, установлена на расстоянии 6,5 м от выходного отверстия гранулятора, вторая — на расстоянии 5 м и третья — на расстоянии 1 м от выхода. Сушка суперфосфата производится в обычных барабанных прямоточных сушилках70.

В следующих условиях 264 гранулирование протекает с высокими показателями: барабанный гранулятор длиной 7,5 м и диаметром 1,4 м установлен с углом наклона 2°; барабан делает 7,5 об! мин (окружная скорость 0,51 м/сек); при объеме суперфосфата в барабане около 3 м3 время окатывания составляет 7 мин. Обеспечивается хорошее смачивание суперфосфата водой, распыляемой в Грануляторе форсунками (под давлением 4—5 атм). Продукт в гра - нуляторе смачивается до содержания 15,7% Н20 (на некоторых заводах до 17—18% Н20). Сушильный барабан диаметром 2,2 м И длиной 14 м работает с производительностью до 24,8 т продукта в час при влагосъеме до 70 кг1(ч-м3), что достигается установкой топок с площадью колосниковой решетки 0,1 м2 на 1 м3 объема барабана и отсасывающего вентилятора производительностью 600 м3 на 1 м3 объема сушильного барабана. Температура продукта в процессе сушки не должна превышать 85°, во избежание образования нерастворимых пиро - и метафосфатов кальция. Температура топочных газов, поступающих в сушилку, 600°, а отходящих 100— 120°. Использование в качестве топлива природного газа дает значительную экономию, позволяет повысить качество продукта 282 и улучшить санитарные условия.

Представляет интерес применение для сушки суперфосфата аппаратов со взвешенным слоем 283'284, в которых процесс протекает в 2—3 раза интенсивнее, чем в сушильном барабане.

Готовый продукт (при переработке апатитового концентрата) содержит 19,9—20,9% усвояемой Р2О5, не выше 2,3% свободной Р205 и 3,0—4,5% влаги.

Ситовая характеристика гранулированного суперфосфата:

Размер частиц, ^

+4..................... 2,8-3,8

-4 + 2 ........................ 82,9 - 90,8

-2+1....................... 13,8-5,0

-2...................... 0,5-0,4

Для уменьшения слеживаемости гранулированного суперфосфата и сохранения сыпучести его охлаждают перелопачиванием на складе, а также в процессе его перемещения. На Кедайнском химическом комбинате продукт охлаждают воздухом в специально.

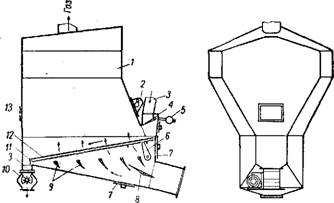

Сконструированном аппарате со взвешенным слоем (рис. 231). Гранулированный суперфосфат после сушилки поступает на наклонно расположенную сетчатую раму 12 по точке через затворный питатель и скатывается в выгрузное устройство, снабженное затвором. В перекрестном направлении движению суперфосфата по отверстиям в раме проходит охлаждающий воздух. Производительность аппарата длиной 3 м, шириной 1,4 м и высотой 2,5 жпри поверхности сита 2,3 м составляет 13—14 т/ч продукта. В зимних условиях при температуре поступающего воздуха —5° суперфосфат охлаждается до 35°, в летних — при температуре воздуха

30° —до 50—45°.

|

Рис. 231. Схема устройства для охлаждения гранулированного суперфосфата конструкции Кедайнского химиче - ского комбината: |

1 — корпус; 2 — осветительный прибор; 3—течка; 4 — пнтатель-затвор; 5 —контргрузы питателя-затвора; 6 —механизм для изменения угла наклона сеточной рамы; 7 —люк; 8 — пусковой клапан; 9 — поворачиваемые лопастн; 10 — затвор для отвода охлажденного продукта; //— заслонка; 12 — сетчатая рама; 13 — смотровое окно.

В процессе сушки суперфосфата выделяются газообразные соединения фтора. Их количество зависит от степени нейтрализации свободной Р2О5. Чем глубже нейтрализация, тем меньше выделяется фтора, что объясняется уменьшением парциального давления пара SiF4 при понижении концентрации свободной Н3Р04 в жидкой фазе суперфосфата 285. При указанной выше степени нейтрализации суперфосфата выделяется до 13% фтора от его содержания в суперфосфате 286. Газы из сушильного барабана проходят циклонный пылеуловитель и поступают затем в абсорберы, орошаемые водой, для улавливания газообразных фтористых соединений. Сточные воды нейтрализуются известью или другими веществами, например нефелином 287>288.

За счет сушки выход гранулированного суперфосфата уменьшается по сравнению с количеством вызревшего суперфосфата, несмотря на введение известняка для нейтрализации свободной кислотности: выход простого суперфосфата на единицу апатитового концентрата равен 1,876, а гранулированного— 1,775.

Процесс гранулирования нуждается в значительных усовершенствованиях. В описанном оформлении он громоздок и содержит серьезное противоречие. Современные непрерывные способы разложения фосфатов дают возможность применять концентрированную серную кислоту и получать суперфосфат с минимальной влажностью— 10%; при гранулировании же суперфосфат увлажняют до 16—18%. Эта излишняя влага удаляется затем в сушильном барабане, что связано с дополнительной затратой топлива. Для заводов, выпускающих только гранулированный продукт, может представить интерес гранулирование суперфосфата, полученного разложением апатита кислотой пониженной концентрации (стр. 847).

На некоторых заводах применяются грануляторы (наклонные чаши или диски, планетарные смесители и др.), работающие без увлажнения и сушки суперфосфата 2бз> 268.

Разработан метод гранулирования без увлажнения и сушки суперфосфата, получаемого из апатитового концентрата 266>272. В горизонтальном двухвалковом смесителе в течение 2 мин производится пластификация вызревшего суперфосфата, который затем окатывается в гранулы в барабане. Гранулы припудриваются с поверхности нейтрализующими добавками или аммонизируются для снижения кислотности и придания им прочности. Дальнейшая обработка обычная — рассев на ситах и дробление крупной фракции. Получены гранулы с высокой прочностью; выход продукционной фракции —4 +1 мм составляет около 60%, и фракции —1 мм не более 4—5%.

Некоторые из описанных выше непрерывных методов производства суперфосфата сочетаются с гранулированием 272,289,29°. Например, разложением легко разлагаемого фосфата в непрерывном горизонтальном смесителе и сушкой суперфосфатной пульпы в сушильном барабане можно одновременно получить гранулированный продукт.

Этого можно также достигнуть, если гранулированию подвергнуть смесь суперфосфата и фосфоритной муки, к которой добавлена 55—70%-ная серная кислота в количестве, необходимом Для разложения фосфорита 201.

Получение гранулированного суперфосфата, особенно из фосфоритов Каратау, целесообразно сочетать с его аммонизацией. Это позволяет исключить расход известняка на предварительную нейт-

(

Рализацию суперфосфата, увлажнение его и сушку продукта. Применение аммонизированного гранулированного. суперфосфата (вместо нейтрализованного известняком) имеет ряд преимуществ в условиях среднеазиатских республик, почвы которых содержат более 20% известняка.

Нейтрализация суперфосфата, полученного из фосфоритов Каратау, аммиаком до рН = 4—4,5 не приводит к снижению усвояемой Р2О5. Содержание водорастворимой Р2О5 снижается лишь на 12—18% и составляет 73—82% от усвояемой Р205. За счет тепла, выделяющегося при аммонизации, влажность продукта снижается на 4—5%. Содержание азота в конечном суперфосфате составляет 0,7—1,4%.

При аммонизации суперфосфата из фосфоритов Каратау аммиакатами аммиачной селитры или карбамида можно получить сложное гранулированное удобрение с хорошими физическими и агрохимическими свойствами, содержащее 20—21% питательных веществ, в том числе 5—6% азота 292,293.

Переработкой природного фосфата смесью серной кислоты и сульфата аммония (бисульфатом аммония) образуется 294,295 азот - но-фосфорное удобрение, так называемый азотированный суперфосфат, содержащий 6—10% N и 10,5—14% усвояемой Р2О5. Предварительное прокаливание 296 фосфорита Каратау при 350° ускоряет разложение его смесью серной кислоты и сульфата аммония. За 1 ч степень разложения его смесью 3 вес. ч. H2SO4 и 1 вес. ч. (NH4)2S04 достигает 99%.

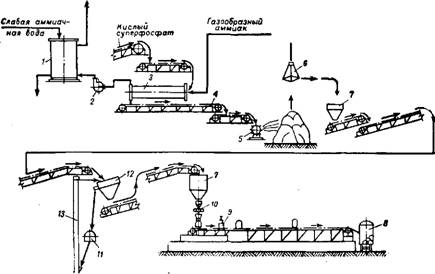

На рис. 232 показана технологическая схема производства аммонизированного гранулированного суперфосфата на Самаркандском суперфосфатном заводе 297.

Вызревший кислый суперфосфат после двухкратного измельчения на шабмашинах (разбрасывателях) поступает в отделение аммонизации, где с помощью распределительных транспортеров и питателей подается в четыре аммонизационных барабана. Жидкий аммиак из танков-хранилищ направляется в испарительную станцию. В испарителе, обогреваемом горячей водой, жидкий аммиак превращается в газ. Газообразный аммиак из испарителя поступает в аммонизатор-гранулятор под слой суперфосфата.

Нейтрализованный продукт из аммонизатора-гранулятора посредством транспортеров подается на склад через разбрасыватель - шабмашину. На складе суперфосфат в течение 3—4 суток перелопачивается 3—4 раза мостовым грейферным краном. Происходящее при этом понижение температуры суперфосфата до его упаковки благоприятно сказывается на его физических свойствах. Аммонизированный суперфосфат, охлажденный в течение 3—4 суток трехкратным перелопачиванием до 28—32°, не слеживается и сохраняет полную сыпучесть в течение 4—5 месяцев.

Охлажденный материал краном подается в бункер, затем с помощью транспортеров поступает на фракционный рассев и упаковку. Крупная фракция после дробилки возвращается на рассев. Степень использования аммиака составляет 93—96%. Выхлопные газы из аммонизатора содержат 5—8 г/м3 NH3 и направляются на водную абсорбцию. Образующаяся при промывке газов аммиачная вода концентрации 2—2,5% NH3 подается для сиропки 75%-ной серной кислоты, используемой для получения суперфосфата.

Для получения 1 т аммонизированного гранулированного суперфосфата расходуется 1,02 т кислого суперфосфата и — 190 кг Аммиака.

Примерный состав получаемого продукта (в %): общая Р2О5 — 16,0—16,8; усвояемая Р205— 15,0—15,5; водорастворимая

|

Рис. 232. Схема производства аммонизированного суперфосфата: / — абсорбционная башня; 2 —вентилятор; 3 — аммоннзатор; 4 — транспортер; 5 — разбрасыватель; в —грейферный кран; 7 —бункер; 8 — железнодорожный вагон; 9—мешкозашивочная машина, 10 — автоматические весы; // —молотковая дробилка; 12 — грохот; 13 — элеватор. |

Р2О5—11,5—12; азот 1,7—1,8; влага 7—8,5; частиц с размерами более 4 мм — 9—11, частиц с размерами более 5 мм — 5,0—6,0; степень разложения фосфорита в готовом продукте 91—93%. Гигроскопическая точка аммонизированного суперфосфата при 25° составляет 75—80%.