ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ПРОИЗВОДСТВО ИРИСА

Ирис - это высокопитательные кондитерские изделия с большим содержанием углеводов, белков, жира й ценных минеральных веществ. Отличительным признаком ириса является значительное содержание в нем молочных продуктов. Предусмотренные в рецептуре ириса молоко, сливочное масло обуславливают не только его пищевую ценность, но также вкус, аромат, цвет и структуру изделий.

В результате теплового воздействия на сахаро-паточно-молочную смесь при уваривании ирисных масс происходят глубокие изменения в химическом составе углеводов, белков и жиров. Высокие концентрации в сиропе моносахаридов, аминокислот и других белковых веществ, имеющих свободную аминную группу, ускоряют сахаро-аминную реакцию. При этом образуются разнообразные альдегиды, продукты распада сахаров, органические кислоты, и в конечном итоге - меланоидины. Эти вещества влияют на вкус, аромат и цвет ириса. Темно-коричневая окраска ирисной массы обусловлена присутствием мелоноидинов.

В зависимости от структуры различают ирис кристаллический (тиражированный) и аморфный. А в зависимости от содержания сухих веществ уваренной массы ирис аморфный подразделяется на полутвердый и твердый (литой).

Ирис вырабатывают на механизированных поточных линиях в виде завернутых изделий прямоугольной или квадратной формы массой 7-10 г, а тиражированный ирис - в виде открытых или завернутых плиток массой 50 и 100 г.

Производство ириса с аморфной структурой

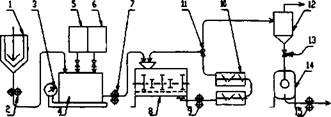

Изготовление аморфного ириса осуществляется на поточно-механи - зированных линиях А2-ШЛИ по следующей схеме (рис. IV - 43).

Сливочное масло расплавляют в аппарате 1. По заданной программе насосом 2 масло перекачивают в сборник 4, установленный на платформе весов 3. Из сборников 5 и 6 подаются заданные количества сгущенного молока и сахаро-паточного сиропа. По окончании набора рецептурной смеси включается насос 7, он перекачивает содержимое сборника 4 в обогреваемый смеситель 8. Тщательно перемешанная смесь насосом 9 подается в теплообменник 10, где нагревается до кипения. Теплообменник обогревается паром давлением 300 кПа. Кипящая масса через трехходовой кран 11 и пароотделитель 12, трехходовой кран 13 поступает в обогреваемый сборник 14 для томления.

При нагревании и уваривании молочных масс протекают различные процессы изменения сахаров и белков: инверсия сахарозы, распад моносахаридов, последовательная и сахаро-аминная реакции. Происходит нарастание редуцирующих веществ, кислотности, цветности, изменяются вкус и аромат. Это в основном обусловлено реакцией меланоидинообразова - ния. Белки молока денатурируются.

|

|

|

Рис. IV - 43. Схема производства аморфного ириса |

Трехходовые краны необходимы для прогревания, промывки аппаратов и трубопроводов.

Томлёная рецептурная смесь содержанием сухих веществ 84-85% насосом 15 перекачивается в обогреваемый расходный сборник 16. Из сборника молочная смесь непрерывно подается плунжерным насосом 17 в змеевиковый варочный аппарат 18 с пароотделителем 19. Колонка обогревается паром давлением 400-500 кПа. Процесс уваривания длится 1,5-2 мин при температуре 118° С до содержания сухих веществ 95±1%.

Уваренная ирисная масса по трубе 20 подается в воронку охлаждающей машины 22. В трубу из дозаторов 21 могут вводится добавки, например, эссенция.

На медленно вращающемся барабане, внутрь которого поступает холодная вода, ирисная масса перемещается в виде широкой тонкой ленты и быстро охлаждается до 60° С. Приспособлением 23 лента массы складывается вдвое, прокатывается между валками 24 и передается транспортером 25 под нож 26. Ирисная масса разрезается на куски длиной 1400 мм и ленточным транспортером 27 распределяется в агрегаты ИЗМ-2 для формирования и завертки.

Агрегат ИЗМ-2 состоит из обкаточной, калибрующей машин и форму - юще-заверточного автомата. От каждого агрегата завернутый во влагожиронепроницаемую этикетку ирис подается узким ленточным транспортером на общий охлаждающий трехъярусный конвейер, а из него в бункер автоматических весов. Ирис затаривают в гофрокороба массой по 7-10 кг и после заклейки и маркировки короба передают в склад готовой продукции.

Производство ириса с кристаллической структурой

Для получения кристаллического (тиражированного) ириса сваренную ирисную массу вымешивают в течение 10-20 мин, она охлаждается, становится пересыщенной по сахарозе. В горячей массе образуются центры кристаллизации, которые затем, после формования, завертки и охлаждения ириса до 20° С вырастают в кристаллики размером 2-6 нм, образуя кристаллическую структуру.

Чтобы ускорить процесс кристаллизации, в горячую ирисную массу при перемешивании добавляют возвратные ирисные отходы или сахарную пудру в количестве не более 7%. Они служат затравками кристаллов. Время вымешивания 7 мин. В конце вымешивания добавляют ирисную эссенцию. Температура массы после вымешивания около 100° С, влажность 6-8%. Затем ирисную массу охлаждают до 45-50° С и формуют в виде мелкоштучных завернутых изделий или в виде плиток.

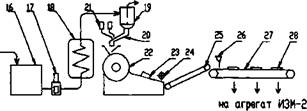

В первом случае производство ириса осуществляется по следующей схеме (рис. IV - 44).

Рецептурная смесь из сахара, патоки, сгущенного молока, сливочного масла готовится на молочной станции путем смешивания и уваривания до содержания сухих веществ 78-82%, редуцирующих веществ 11,0-12,5%.

Смесь перекачивается в секционный подогреватель 1 емкостью 200 л. Тепловая обработка в нем длится 30 мин при температуре 95° С.

Плунжерным насосом 2 смесь подается в змеевиковую варочную колонку 3, уваривается в течение 1,5-2 мин при температуре 125-130° С до

|

Рис. IV - 44. Схема производства кристаллического ириса в виде мелкоштучвых завернутых изделий |

содержания сухих веществ 92-94%. Через пароотделитель 4 масса поступает в кристаллизатор 5, перемешивается в течение 14-16 мин и охлаждается до 100-105° С. В массе образуются центры кристаллизации сахарозы.

Насосом 6 ирисная масса перекачивается в воронку охлаждающей машины 7. На поверхности барабана масса быстро (за 2-3 мин) охлаждается до 45-50 °С, устройством 8 складывается вдвое, прокатывается валками 9 и транспортером 10 передается на поперечный транспортер 11, установленный над формующе-заверточными аппаратами ИЗМ-2.

Отформованные и завернутые изделия транспортером 15 передаются в многоярусную камеру 16, в которой постепенно охлаждаются от 40 до 25° С. В камере и при дальнейшем хранении на складе завершается процесс кристаллизации сахарозы, ирисная масса приобретает кристаллическую структуру.

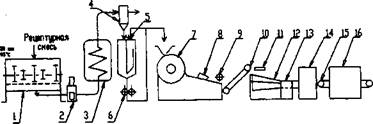

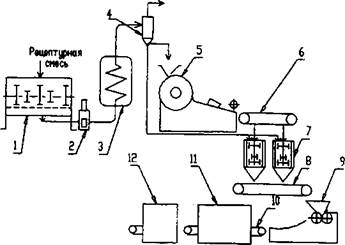

Если кристаллический ирис формируют в виде плиток, то его изготавливают по следующей технологической схеме (рис. IV - 45).

|

Рис. IV - 45. Схема производства кристаллического ириса в виде завернутых плиток |

Сахаро-паточно-молочная смесь с содержанием сухих веществ 78-82% перемешивается в секционном смесителе 1 в течение 30 мин при температуре 95° С. Затем плунжерным насосом 2 подается в змеевиковую варочную колонку 3, где уваривается до влажности не более 7,5% греющим паром при температуре 122-124° С.

|

|

Пройдя пароотделитель 4, ирисная масса разделяется на два потока. Часть массы поступает в охлаждающую машину 5, где охлаждается до температуры 35-40° С и транспортером 6 передается в один из кристаллизаторов 7. Другая часть без охлаждения подается в этот же кристаллизатор, где смешивается с охлажденной массой в течение 10-15 мин. Из кристаллизатора ирисная масса, в которой образовались центры кристаллизации сахарозы, при температуре 50-55° С выгружается на транспортер 8 и передается в бункер ротационно-формующей машины 9.

После охлаждения плитки транспортером 10 подаются в охлаждающий шкаф 11, где за 4 мин охлаждаются до 25-30° С.

Плитки ириса завертывают во влагожиронепроницаемую бумагу на машинах У-460. Затариваются в гофрокороба и направляются на склад готовой продукции. Изменение структуры плиток в результате кристаллизации сахарозы происходит в