ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ПОЛУЧЕНИЕ ПОМАДНЫХ МАСС

В зависимости от состава сырья и способов его обработки вырабатывают сахарную, фруктовую, молочную и помаду крем-брюле. Помада - это полуфабрикат, полученный в результате кристаллизации сахарозы из пересыщенных сахаро-паточных или сахаро-паточно-молочных сиропов. Помада состоит из двух фаз - твердой и жидкой. Твердая фаза представляет собой мельчайшие кристаллики сахарозы, а жидкая - межкристальный сахаро-паточный или сахаро-паточно-молочный раствор. Соотношение между твердой и жидкой фазами может колебаться в значительных пределах в зависимости от многих факторов, основными из которых являются: температура помады, ее влажность, содержание патоки, химический состав растворителя.

От соотношения твердой и жидкой фаз помады зависят ее качество, а также физические свойства: вязкость, пластичность, текучесть; которыми должна обладать помада при различных способах ее формования.

Получение сахарной помадной массы

Основным сырьем для приготовления сахарной помады являются сахар и патока. Сахарно-паточные растворы готовят, как и в карамельном производстве, в диссуторах или на сироповарочных станциях ШСА-1. Только в данном случае берутся другие соотношения между сахаром и патокой, чем для изготовления карамельного сиропа. Эти соотношения диктуются рядом особенностей производства конфет, их структурой, разными способами формования помадных масс и отделки конфетных корпусов. Кроме того, от структуры изделия, его химического состава зависят физико-химические процессы при хранении конфет.

Помадные массы и готовые изделия отличаются кристаллической структурой. Последняя образуется в результате кристаллизации сахарозы из пересыщенных растворов. Следовательно, чтобы в помадном сиропе происходил процесс кристаллизации, необходимо ограничить в нем содержание патоки, как антикристаллизатора. Как показано выше, патока расширяет метастабильную зону пересыщенных растворов сахарозы, повышает их вязкость. Оба эти фактора замедляют образование и рост кристаллов [уравнения (IV-24) и (IV-30)].

Патока влияет на вязкость, пластичность, текучесть помадных масс, что необходимо учитывать при разных способах формования конфетных корпусов. При формовании методом отливки помадная масса должна обладать минимальной вязкостью и максимальной текучестью, а при формовании прокаткой, выпрессовыванием - наоборот.

Кроме того, содержание крахмальной патоки в помадных конфетах оказывает влияние на их высыхание. Чем больше патоки в рецептуре изделия, тем быстрее они высыхают (черствеют) при хранении, что сокращает сроки хранения. Поэтому при выработке открытых помадных конфет содержание патоки в них должно быть минимальным. С учетом вышесказанного, соотношение между сахаром и патокой может изменяться в широких пределах - от 1:0,05 до 1:0,25.

|

|

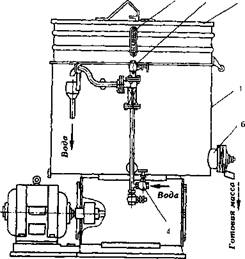

На сиропной станции для производства помадных конфет готовят са - харо-паточный раствор с минимальным содержанием патоки (соотношение 1:0,05). После фильтрации его перекачивают в сборник 1 универсальной станции приготовления помадных масс (см. схему на рис. 1V-11) Здесь, в зависимости от способов формования массы и отделки конфетных корпусов, добавляют необходимое количество патоки. Смешивание сахаро-паточного раствора с патокой осуществляется в секционном смесителе 3 непрерывного действия. Если необходимо приготовить фруктовую помаду, то в смеситель, кроме этих компонентов, насосом 2 дозируются яблочное, морковное, вишневое, сливовое или другое пюре, положенное по рецептуре изделия.

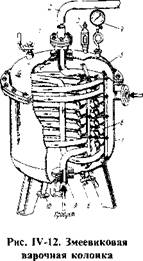

Смешенная и нагретая до температуры кипения рецептурная смесь насосом 4 непрерывно подается в змеевики колонки 5 для уваривания (рис. 1V-12). Колонка представляет собой цилиндрический стальной корпус 7, внутри которого смонтирован медный змеевик 6. Колонка обогревается паром давлением 500-600 кПа. Сахаро-паточный раствор подается по трубопроводу в нижний конец змеевика 9, а уваренный сироп выходит через верхний штуцер, который трубой 2 соединен с пароотделителем. На крышке 5 варочной колонки смонтированы манометр 4, предохранительный клапан 3 и кран 1 для выпуска воздуха.

Конечная температура уваривания и влажность помадного сиропа регулируются в зависимости от способа формования помадной массы и отделки конфетных корпусов. Для масс, формуемых методом отливки с последующей глазировкой конфетных корпусов, конечная температура уваривания равна 117-118°С, что соответствует влажности помадного сиропа 12,0-12,5%. Для масс, формуемых другими способами, и неглази-рованных конфет температуру уваривания повышают до 120-121°С, что соответствует влажности 9,0-10,0%.

В уваренном помадном сиропе содержится 72-84% сахарозы, при температуре 120°С коэффициент растворимости ее равен Но=6,325. При указанных исходных данных в помадном сиропе на 1 часть воды приходится 6,0-8,0 частей сахарозы. Следует учитывать, что вещества патоки и молока понижают растворимость сахарозы в воде, в их присутствии коэффициент насыщения а' будет меньше единицы. Следовательно, коэффициент растворимости Н^НдСС' будет тем меньше 6,325, чем больше в сиропе су - ; их веществ патоки и молока. Таким образом, помадный сироп при температуре 120-121°С будет ненасыщенным или несколько пересыщенным.

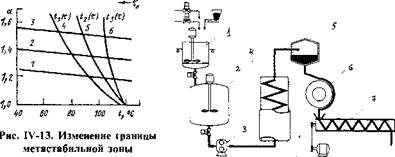

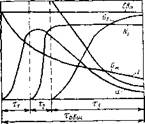

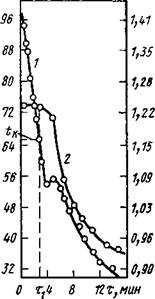

Процесс кристаллизации возможен только в пересыщенном растворе (сиропе). Для получения помады необходимо создать такие условия, при которых бы происходило образование центров новой фазы и их рост. В чистом водном растворе сахарозы возникновение центров кристаллизации наблюдается при достижении степени пересыщения а>1,3. Присутствующие в помадном сиропе патока, молоко расширяют метастабильную зону, т. е. повышают устойчивость сахарозы в пересыщенном сиропе (рис. IV-13). Как видно из рисунка, с повышением температуры метастабильная зона сужается, а в присутствии патоки в сахарном сиропе - значительно расширяется, указывая на повышение устойчивости сахарозы в пересыщенных растворах. Следовательно, в сахаро-паточных сиропах образование центров кристаллизации будет начинаться при достижении пересыщения а>1,3.

|

|

|

от температуры и свойства растворов сахарозы: 1 - чистого; 2 - при 5% патоки; 3 - при добавлении 10% патоки; 4. 5, 6 - кривые охлаждения уваренного сиропа |

|

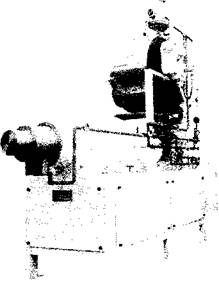

Рис. IV-14. Схема помадоварочной станции фирмы “Ter braak” |

|

] |

Чтобы перевести уваренный сироп в пересыщенное состояние, его охлаждают в помадосбивальной машине при интенсивном перемешивании или на поверхности охлаждающего барабана помадного агрегата (рис. IV-14).

Помадоварочная установка фирмы “Ter braak” (Голландия) (рис. IV-14) включает весовую станцию 1, с помощью которой последовательным отвешиванием сахара, патоки, воды и других компонентов составляется рецептурная смесь. Через кран она подается в смеситель 2 с паровой рубашкой. Емкость смесителя в 2 раза больше емкости весового котла 1, что обеспечивает непрерывность процесса.

Насосом 3 сахаро-паточный раствор подается в варочную колонку 4, где уваривается до содержания сухих веществ 88-91%. Через пароотдели - тель 5 помадный сироп дозируется на поверхность охлаждающего барабана. Внутрь барабана подается холодная вода. Процесс охлаждения регулируется так, чтобы температура сиропа, поступающего в помадосбивальную машину 7, соответствовала состоянию пресыщения, при котором образуются центры кристаллизации сахарозы.

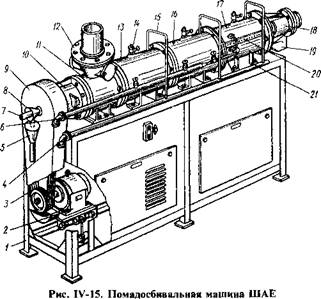

Помадосбивальная машина ШАЕ является кристаллизатором - теплообменником, в котором осуществляются процессы охлаждения сиропа и кристаллизация.

Машина состоит из цилиндрического стального корпуса, закрепленного на станине 1 (pnc. lV-15). Корпус по длине разделен на несколько секций: две опорных 10и 18,приемную 11 и три рабочих 13,16 и 17.

|

|

Внутри секций проходит полый шнек, в который по трубе 7 подается охлаждающая вода. Шнек вращается с частотой 344 об/мин от двигателя 2 клиноременной передачей 3.

Секция 11 предназначена для приема уваренного сиропа из пароотде - лителя, а секции 13,16 и 17 - для интенсивного его охлаждения. Эти секции имеют водяные рубашки, изготовленные в виде спиральных каналов. Вода в рубашки подается по трубопроводу 6, а нагревшаяся вода отводится через патрубки 15 по трубопроводу 4. Вода из шнека сливается в воронку 5.

В секции 17 закреплены 30 стальных пальцев 20. При вращении шнека концы пальцев входят в углубления 3 зубчатых полос шнека и интенсифицируют перемешивание. Помада выходит из машины через отверстие 19.

|

|

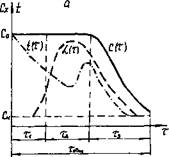

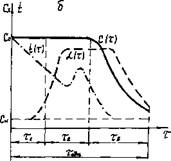

Процесс кристаллизации сахарозы в помадосбивальной машине протекает следующим образом (рис. IV-16). Поступающий в приемную секцию машины уваренный сироп захватывается витками вращающегося шнека и передается в секцию 13, где быстро охлаждается [кривая t(x)]. В течение индукционного периода тл пересыщение достигает максимального значения [кривая сс(т)], если оно достигает лабильной зоны (а >1,3) в сиропе спонтанно образуются центры кристаллизации.

|

|

Рис. IV-16. Изменение концентрации, температуры и пересыщения в помадном сиропе во времени в зависимости от режимов охлаждения

Они сразу начинают расти, что вызывает уменьшение концентрации сахарозы в сиропе [кривая С(т)] и прекращение первой стадии процесса (рис. IV-16а). Чтобы этого не допустить, а создать условия для непрерывного, в течение всего периода пребывания сиропа в машине образования центров кристаллизации, необходимо усилить охлаждение сиропа в секциях 16 и 17. Степень охлаждения сиропа в помадосбивальной машине должна нарастать по мере продвижения сиропа для выкристаллизовывания из него сахарозы, чтобы обеспечить постоянство коэффициента пресыщения а выше границы метастабильной зоны (рис. IV-166).

Качество готовой помады зависит не только от соотношения твердой и жидкой фазы, но и размеров кристалликов твердой фазы. Поэтому в по - мадообразовании первостепенное значение имеет первая стадия процесса кристаллизации - образование центров новой фазы. Чем больше их возникает в единичном объеме сиропа за данное время, тем больше суммарная поверхность кристаллизации и тем мельче будут выросшие кристаллы.

При регулировании степени пересыщения за счет охлаждения сиропа необходимо учитывать возможные изменения начальной влажности и содержания в нем патоки. Чем выше влажность сиропа и больше в нем патоки, тем ниже должна быть температура.

Чтобы обеспечить максимальный выход твердой фазы, необходимо создать условия, при которых процесс кристаллизации завершался бы достижением в жидкой фазе равновесной концентрации сахарозы С при температуре помады на выходе ее из машины. Если охлаждение в машине недостаточное или решено неправильно, то образуется лишь небольшое количество центров кристаллизации с малой суммарной поверхностью. Кристаллизация будет протекать за счет роста кристаллов и, как правило, не успевает закончиться в машине, а избыток растворенной сахарозы переходит в жидкую фазу.

|

Рис. IV-17. Помадосбивальная машина (рис. IV 18). фирмы “Ter braak” |

В помаде хорошего качества содержание твердой фазы должно быть 60-55%, жидкой - 40-45%, а размер кристаллов не превышать 20нм.

Зарубежные фирмы выпускают помадосбивальные машины с предварительным охлаждением уваренного сиропа на поверхности вращающегося барабана (рис. IV-17), что имеет ряд преимуществ. Продолжительность всего процесса помадос - бивания тобщ можно разбить на три периода: охлаждение уваренного сиропа до температуры, соответствующей границе метастабильной зоны і,; индукционный период кристаллизации, когда в сиропе образуются центры новой фазы х2, и период суммарной кристаллизации х3

В машине марки ШАЕ первый и второй периоды совмещены, проконтролировать температуру сиропа в машине невозможно, поэтому неизвестна продолжительность первого периода. Можно допустить, что первая половина по длине машины работает как теплообменник - охладитель, а не как кристаллизатор. При нарушении правильного режима охлаждения сиропа во II и III секциях машины процесс кристаллизации может не завершиться, что отрицательно скажется на качестве помады.

|

Рис. IV-18. Схема изменения расчетных величин в процессе кристаллизации |

В помадосбивальной машине фирмы “Тег braak” период охлаждения сиропа вынесен за пределы кристаллизатора, легко контролировать температуру поступающего в машину сиропа, а следовательно, управлять процессом охлаждения. На протяжении всего периода пребывания охлажденного сиропа в машине протекает процесс кристаллизации, что обеспечивает получение помады высшего качества.

Процесс кристаллизации сахарозы при охлаждении сиропа в кристаллизаторах является нестационарным и сопровождается сложными тепловыми процессами и физико-химическими превращениями. В помадосбивальных машинах непрерывно меняются гидродинамические условия, определяемые изменением температуры, степени пересыщения и вязкости сиропа, которые, в свою очередь, влияют на изменение теплофизических свойств сиропа, его теплоемкость, температуропроводность и др.

Массовая изогидрическая кристаллизация в помадосбивальных машинах невозможна без постепенного охлаждения помадного сиропа.

В условиях кристаллизации при постоянном количестве растворителя существует тесная связь между теплообменом и кристаллизацией. Такая взаимосвязь показана на рис. IV-19. Из рисунка следует, что кинетика процесса кристаллизации [кривая С(т)] тесно связана с кинетикой изменения температуры сиропа [кривая t(x)]. Время завершения индукционного периода т(, в течение которого образуются центры кристаллизации, фиксируется не только резким спадом концентрации [кривая С(т)], но и изломом на кривой t(x). Температурный всплеск обусловлен выделением теплоты кристаллизации и характеризует начало массовой кристаллизации.

Кинетику процесса кристаллизации в помадосбивальной машине можно описать уравнением

a{C,-CT)!dx = V-Kx(С0 - Ст)"’ - K2F(C0 - СгУ, (iv-38)

где V - скорость создания пресыщения за счет охлаждения сиропа; К (С - Ст)т - скорость снятия пресыщения за счет образования центров новой фазы; K, F(C0-Ct)" - скорость снятия пересыщения за счет роста кристаллов.

|

t,°C

Рис. IV-20. Изменение температуры раствора сахарозы в индукционный период |

|

|

|

С-10'3, кг/цЗ |

|

Рис. IV-19. Изменение концентрации (2) и температуры (1) растворов сахарозы во время кристаллизации |

|

t,°C |

Очевидно, что вплоть до момента достижения предельного пересыщения сиропа левая часть уравнения (IV - 38) и член, выражающий скорость роста кристаллов в правой части уравнения, равны нулю. Тогда

V=K/C0-Cxr (IV-39)

или в логарифмической форме

lgV=lg^+mlg(C0-CT), (IV-40)

где К, - константа скорости зародышеобразования; ш - порядок реакции образования новой фазы; С0 - начальная концентрация сахарозы в сиропе; С - текущая концентрация.

где b=dt/dz - скорость охлаждения сиропа, град/мин; Я - коэффициент, выражающий зависимость растворимости сахарозы от температуры:

|

Скорость создания пересыщения |

Н = АС /Дг[1/(1 - Сн /100)]. (IV-42)

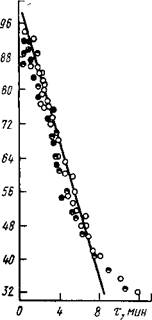

Так как изменение температуры охлаждаемых сиропов с различной начальной концентрацией С0 в течение индукционных периодов имеет линейный характер (рис. IV - 20), то величину b можно определить по тангенсу угла наклона прямой к оси абсцисс. Зная температуру начала массовой кристаллизации (см. рис. IV - 19), по кинетической кривой С(т) определяем Ст, а затем пересыщение ДС=С0-Сх, при котором практически сразу начинается кристаллизация. Подставляя полученные опытные данные в уравнения (IV - 42), (IV - 41) и (IV - 40), производим необходимые вычисления. Нами были установлены для растворов сахарозы значения т=1,3 и К(=2,1 • 10‘Vі .Величину константы роста кристаллов можно определить по экспериментальным кривым С(т), пользуясь уравнением мономолекуляр - ной реакции

Сг =С0[1-<?"*;<г"Тл)]. (IV - 43)

После преобразования и логарифмирования получим уравнение прямой

lgCu /(С0 - С,) = АГ,_(т - гд), (IV-44)

по которому К2 равна тангенсу угла наклона прямой к оси времени.

Если величина константы Kj в основном зависит от значения предельного пресыщения, при котором спонтанно образуются центры кристаллизации, то константа К2 будет меняться от многих факторов: пересыщения, температуры, вязкости сиропа, интенсивности перемешивания и др.

Получение молочных помадных масс

Различают молочную и помаду крем-брюле. Для их изготовления кроме сахара и патоки используются молоко и сливочное масло. Присутствие в рецептурной смеси молока значительно влияет на технологические режимы приготовления сахарно-паточно-молочного сиропа. Это связано с тем, что при высоких температурах уваривания молочных смесей происходитсвертывание белковых веществ молока и пригорание его к внутренней поверхности змеевика.

Кроме того, по технологии помады крем-брюле сахаро-паточно-мо - лочный раствор перед увариванием подвергают длительной (не менее 1 ч) тепловой обработке - “томлению” при температуре 105-110°С.

Под воздействием высокой температуры происходит сахаро-аминная реакция между сахарами, имеющими свободную карбонильную группу, и азотистыми веществами (аминокислотами, белками, пептидами), содержащими свободные аминные группы. В результате этой реакции образуются N-гликозиды, которые при длительной тепловой обработке (томлении) рецептурной смеси претерпевают дальнейшие изменения с образованием многих новых веществ, в том числе альдегидов.

На конечной стадии реакции происходит полимеризация различных безазотистых соединений с образованием меланоидинов. Альдегиды придают сиропу и помаде особый вкус и аромат, а меланоидины - светло - коричневую окраску.

Если используется готовое сгущенное молоко, то сахаро-паточно-мо - лочный сироп готовят на универсальной станции (см. рис. IV-11). Вместе с сахарным раствором и патокой в смеситель непрерывного действия дозируется из сборника 1 сгущенное молоко. Причем, для производства светлой молочной помады рецептурные компоненты подаются в последнюю секцию смесителя, а для производства помады крем-брюле - в первую секцию, где молочная смесь подвергается томлению.

После перемешивания, нагревания до кипения, томления смесь плунжерным насосом нагнетается в змеевики варочной колонки, где уваривается до содержания сухих веществ 88-91 %, и через пароотделитель сироп подается в помадосбивальную машину. При уваривании молочных смесей давление греющего пара в колонке не должно превышать 300 кПа, чтобы избежать свертывания белковых веществ молока.

В помадосбивальной машине сахаро-паточно-молочный сироп охлаждается, становится пересыщенным, в нем происходит процесс кристаллизации сахарозы, в результате чего образуется помада. Закономерности кристаллизации здесь такие же, как и при получении сахарной помады. Необходимо однако учитывать, что входящие в состав молока лактоза, белки, так же как и вещества патоки, задерживают как образование, так и рост кристаллов. Потому за счет более глубокого охлаждения сиропа процесс кристаллизации необходимо вести при высоком пересыщении.

При периодическом способе приготовления сахаро-паточно-молочного сиропа в двухтельный варочный котел загружают сахар, сгущенное молоко. При перемешивании растворяют сахар, смесь нагревают до 70- 80°С и добавляют подогретую патоку, в которой было расплавлено сливочное масло. Сахаро-паточно-молочный сироп с содержанием сухих веществ 78-80 % фильтруют и подают на уваривание.

Уваривание сиропа ведут в вакуум-аппарате периодического действия при давлении греющего пара 200-350кПа и разрежении 67-80кПа до влажности 10-12%. Готовый сироп подают в помадосбивальную машину.

Холодный способ приготовления помадных масс

Новым и перспективным направлением в технологии конфет является использование порошкообразных сахарных полуфабрикатов, которые могут иметь различный состав: сахаро-паточные, сахаро-глюкозные. са - харо-молочные, сухая патока и т. д. В зависимости от химического состава и способов получения порошкообразные полуфабрикаты могут иметь кристаллическую, аморфно-кристаллическую и аморфную структуру частиц, размер которых не превышает 1-20 нм. Структура и состав порошкообразных сахарных полуфабрикатов (ПСП) предопределяют их назначение.

Применение ПСП позволяет значительно упростить существующую технологию, сократить производственный цикл, широко использовать при производстве конфет местные виды сырья: сухой фруктовый порошок, сгущенную и сухую молочные сыворотки и др.

Особенно перспективно применение ПСП при выработке помадных конфет, технология которых отличается многостадийностью, значительными энергетическими затратами, а сами изделия - высокой сахаристостью.

Производство конфет на основе ПСП сводится к получению “холодным” способом помадной массы, ее формованию методом выпрессовыва - ния, резки и глазирования конфетных корпусов, завертки и упаковки конфет. “Холодный” способ производства помадных масс принципиально отличается от существующих. По этому способу ПСП смешивают в аппаратах непрерывного или периодического действия с другими видами сырья при температуре 20-40°С. Отсюда и название “холодный” способ. Используя ПСП разного химического состава и комбинируя его с другими сухими и жидкими компонентами, можно получить большое разнообразие конфетных масс с заданными физико-химическими и реологическими свойствами.

Впервые “холодный” способ производства помады запатентован в США, где получены продукты под названием “Нулофонд”, "Амерфонд” и др. Тонкоизмельченный сахар песок смешивают с патокой, инвертным сиропом, глюкозой, сорбитом и т. д. Полученную смесь высушивают в распылительных установках. Размеры частиц сухого продукта при этом не превышает 40 нм.

При производстве конфетных масс “Нулофонд” смешивают при температуре 20°С с небольшим количеством воды и другими компонентами: патокой, сгущенным молоком, вкусовыми и красящими веществами.

“Нулофонд’" и ’’Амерфонд” используются при производстве помадных, молочных, марципановых, шоколадно-жировых изделий и помадной глазури.

В НИИКП был разработан и внедрен в промышленность “холодный” способ производства помадных конфет. Помадную массу по этому способу готовят на основе высокодисперсной сахарной пудры, содержание частичек которой до 20 нм достигает 90%. Сахарную пудру при комнатной температуре смешивают в вибросмесителе с другими рецептурными компонентами, предварительно подготовленными в виде жидкой фазы.

Таким образом, помада, приготовленная “холодным” способом, как и обыкновенная, состоит из двух фаз: твердой и жидкой. Только в данном случае жидкая фаза - это смесь веществ, разнородных по составу, представляющих собою суспензию или эмульсию определенной влажности (около 20%).

Состав жидкой фазы предопределяет пластические свойства конфетной массы, ее способность формоваться, а также вкусовые качества готовых изделий и сроки их хранения.

Существующие рецептуры на помадные конфеты не являются оптимальными для конфет, получаемых “холодным” способом, как с точки зрения применяемых компонентов, так и с точки зрения вкусовых и питательных свойств.

При выборе сырья и полуфабрикатов для изготовления конфет “холодным” способом следует останавливаться на тех видах, которые не требуют дополнительных процессов обработки. Этим требованиям отвечают сухое и сгущенное молоко, патока, какао тертое, сливочное масло, фруктовые подварки, припасы и т. д.

Важным показателем жидкой фазы является отношение в ней свободной и связанной влаги. От этого зависят не только физико-химические, реологические свойства жидкой фазы, условия и способы ее дозирования, но и соотношение твердых и жидких компонентов в готовой помаде, процессе структурообразования конфетных корпусов и в итоге - сроки хранения готовых изделий.

Основная масса влаги, внесенная с такими компонентами, как фруктовая подварка, сгущенное молоко, патока, сливочное масло, является связной, поэтому испарение такой влаги при хранении конфет замедляется, они длительное время сохраняют первоначальную пластическую консистенцию.

Соотношение между твердой и жидкой фазами зависит от влажности и вязкости последней. Чем выше влажность жидкой фазы и меньше ее вязкость, тем больше требуется сахарной пудры или ПСП для получения помадной массы с оптимальными реологическими характеристиками.

Для производства помадных масс рекомендуется использовать ПСП с содержанием патоки 10-35%, влажностью не более 3%.

Кроме сахарной помадной массы холодным способом можно готовить фруктовые и молочные конфетные массы, при этом необходимо обосновать состав жидких фаз, обеспечивающий минимальную растворимость сахарной пудры или ПСП, высокую влажность и прочность конфетных масс.

Основным компонентом фруктовой жидкой фазы является яблочная подварка. а молочной - сгущенное молоко. Для получения жидкой молочной фазы можно также использовать сухую, сгущенную молочную сыворотку, модифицированный крахмал и сухой белок молочной сыворотки.

Чем выше вязкость, прочность и влажность жидкого полуфабриката, тем меньше требуется ПСП для достижения необходимой при формовании конфетной массы вязкости, пластической прочности и тем выше будет влажность готовой массы.

Смешивание жидких и сухих компонентов является важным технологическим процессом, при котором формируется структура конфетных масс и предопределяется структура готовых изделий. На начальной стадии смешивания должно обеспечиваться предельное разрушение образующейся структуры и максимальная однородность распределения фаз.

|

Рис. IV-21. Зависимость пластической прочности от времени смешивания фруктовой помадной массы, приготовленной: 1 - традиционным способом (W=9,6 %); 2 - на основе жидкой фазы №1 (W=12,7); на основе жидкой фазы №1 (W=12,3); 4 - традиционным способом (W=l 1,5%) |

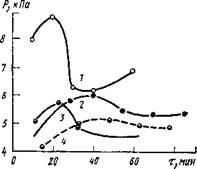

Определяя пластическую прочность конфетной массы в процессе смешивания жидких и сухих компонентов, можно оценить однородность и состояние ее структуры. Из рис. IV-21 следует, что в зависимости от состава жидкой фазы и ее влажности в процессе смешивания с ПСП пластическая прочность массы резко меняется, характеризуя образование структуры в начальный период, затем ее разрушение. Это необходимо учитывать при определении времени смешивания.

Пластическая прочность массы с увеличением содержания ПСП и уменьшением влажности повышается. Струк - турообразование массы после замеса через 3; 20 мин темперирования при заданной температуре и выстойке в помещении цеха протекает интенсивнее с увеличением ПСП, времени темперирования и выстойки (рис. IV-22).

Из графических зависимостей между пластической прочностью массы и концентрацией твердого вещества в суспензии вытекает, что вначале рост концентрации мало влияет на величину Р, а затем происходит резкое ее возрастание. Следовательно, кривые Р = f(c) можно аппроксимировать в виде двух прямолинейных участков, пересечение которых указывает на момент завершения построения в суспензии объемной структурной сетки из частичек дисперсной фазы. А готовность таких масс к формованию оценивают углом наклона линейного участка кривой Р = f(c) к оси абсцисс.

|

ПСПП, °!с |

|

Рис. IV-22. Зависимость пластической прочности от содержания ПСП в помадно-фруктовых массах при 20°С и времени выстойки (в мин): 1 - 60; 2 - 20; 3 - 3 |

|

|

Чтобы уменьшить сахароемкость готовых изделий, необходимо снизить концентрацию ПСП в конфетной массе. Из рис. IV-22 следует, что это достигается за счет времени выстойки и темперирования. В это время структура восстанавливается за счет образования коагуляционных и частично коагуляционно-кристаллизационных связей между частицами твердой фазы через тонкие прослойки дисперсионной среды благодаря силам молекулярного притяжения различной интенсивности.

При замесе фруктовой конфетной массы с увеличением содержания в ней ПСП структурные связи образуются более интенсивно. Причем чем ниже температура, тем за более короткое время образуется конфетная масса с заданной прочностью при меньшем содержании ПСП. Так, при 20°С структурообразование протекает интенсивно даже при содержании ПСП менее 50%.

Учитывая склонность ПСП к комкованию в начальной стадии замеса, лучше раздельно готовить смеси сухих и жидких компонентов. Испытания многих вариантов показали, что ПСП следует смешивать с модифицированным крахмалом и соевой мукой, а полученную смесь непрерывно дозировать в жидкую фазу.

Кривые зависимости пластической прочности конфетной массы от содержания ПСП, времени темперирования и выстойки (рис. IV-22) позволяют выбрать оптимальные технологические параметры ее приготовления, судить о завершении процесса структурообразования и готовности массы к формованию.

При температуре 20°С и содержании ПСП не более 53% формирование структуры фруктовой конфетной завершается через 20 мин смешивания в машинах с z-образными лопастями. Применяя вибросмеситель, можно сократить период замеса до 1 мин. При смешивании жидких компонентов с твердыми частицами происходит их гидратация и осмотическое набухание белковых веществ молока, сои. Выделяется теплота гидратации. Кроме того, часть механической энергии переходит в тепловую, что повышает температуру при замесе и растворимость ПСП.

Для помадно-молочных масс характерны такие же зависимости, как и для помадно-фруктовых. Только в данном случае требуется уменьшить содержание ПСП до 35-40%. а замес проводить при температуре 30 °С, это вызвано тем, что в молочной фазе содержится меньше свободной влаги, чем во фруктовой. На поверхности твердых частиц появляются более тонкие гидратированные пленки, что способствует возникновению множества высокопрочных связей между частицами и образованию прочной структуры.

Механизированная поточная линия производства новых видов конфет холодным способом, разработанная НИИКП и внедренная на Подольской кондитерской фабрике, включает следующее оборудование для приготовления помадных сахарных, помадно-фруктовых, помадно-молочных масс: помольно-классификационную установку для получения мелкодисперсной сахарной пудры; вибросмеситель, куда из дозаторов подаются сахарная пудра (или ПСП), дробленый орех или сухое молоко.

Сливочное масло и сухое молоко дозируются в миксмашину для получения кремообразной массы. Сюда же подаются сухое молоко, патока и фруктовые подварки. В миксмашине готовится жидкая фаза. Подготовленная смесь из промежуточного сборника дозируется винтовым насосом в вибросмеситель непрерывного действия. После смешивания с сухими компонентами в вибросмесителе полученная конфетная масса шнеком передается в формующую машину.

Определение величины кристаллов в помадной массе

Определение степени дисперсности частиц полидисперсных систем типа суспензий, к которым относится помадная масса, возможно седимен - тационным либо микроскопическим методом.

Известны весовой, центрифугальный и фотоэлектрический методы седиментационного анализа. Весовой метод основан на непосредственном взвешивании осадка при седиментации, например, с помощью весов Фигу - ровского. Однако использование этого точного метода для определения размера частиц в помадной массе затруднено особенностью структуры помады и подбором индифферентной жидкости, в которой можно получить равномерную суспензию кристалликов сахарозы.

Применение этого метода при выборе в качестве индифферентной жидкости глицерина не дало хороших результатов, так как глицерин гигроскопичен, опыт идет длительное время, поэтому имеется опасность растворения мелких кристаллов. Причиной тому высокая вязкость насыщенного раствора сахара. Даже при температуре 70°С частички твердой фазы помады в течение нескольких часов находились во взвешенном состоянии. Кроме того, высокая вязкость суспензии сильно снижает чувствительность прибора.

Различают два метода микроскопического анализа дисперсности частиц: метод выборочного и сплошного подсчета. Первый отличается от второго тем, что при методе выборочного подсчета не требуется определение объема, так как им определяют относительные объемы отдельных фракций частиц. Метод сплошного подсчета заключается в измерении величины частиц с помощью квадратно-сетчатого или линейного окулярного микрометра.

Цена деления окулярного микрометра устанавливается для данного увеличения микроскопа с помощью объектмикрометра и рассчитывается по следующей формуле:

L=nJM/nc, (IV-45)

где / - цена деления окулярной шкалы, нм; nv - число делений объектмикрометра; 1ч - цена делений объектмикрометра, нм; и, - число делений окулярной сетки.

При использовании метода сплошного подсчета производится подсчет всего числа частиц каждой фракции в поле зрения микроскопа. Затем рассчитываются объемные или весовые отношения отдельных фракций частиц. Объем каждой частицы подсчитывается по формуле объема шара, куба или призмы - в зависимости от того, к какому геометрическому телу по своей форме подходит частица данного вещества. Затем объемы отдельных частиц суммируются в пределах данной фракции.

Чтобы добиться объективной оценки дисперсности помадных масс, необходимо провести большое число измерений для одного и того же образца, так как сходимости между параллельными определениями зависят от многих причин: навыка измерений, умения приготовить однородную суспензию помады и др.

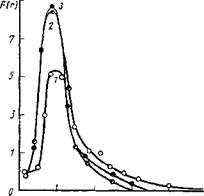

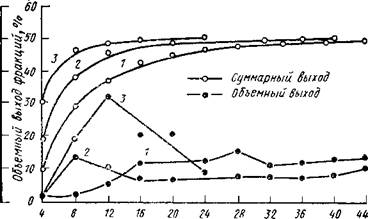

Результаты определений удобно изображать в виде кривых суммарного выхода отдельных фракций. На рис. IV-23 показаны кривые распределения фракций кристаллов, полученных для образцов помады при различных коэффициентах пересыщенного сиропа. На рис. IV-23 также показан объемный выход отдельных фракций кристаллов. Количество мелких час

При известной массе помады в мазке количество кристаллов в помаде будет

N=Num/G’ (IV-46)

где G - масса помады в мазке, г

Факторы, влияющие на дисперсность помадных масс

Помадные массы получают из пересыщенных сахаро-паточно-молочных сиропов в результате кристаллизации сахарозы. Поэтому дисперсный состав твердой фазы помады, от которого зависит качество последней, в значительной степени предопределяется теми факторами, которые влияют на процесс кристаллизации.

Одним из решающих факторов является пересыщение сиропа. Его влияние на качественные показатели помады показано в табл. IV-2.

Из приведенных данных следует, что с повышением пересыщения сиропа значительно увеличивается количество твердой фазы, улучшается дисперсность помады.

|

Таблица IV-2. Качественные показатели помады при различном коэффициенте пересыщения сиропа

|

|

83,00 |

82,48 |

1,86 |

88,79 |

69,41 |

2,60 |

49,46 |

|

85,15 |

83,87 |

2,16 |

86,31 |

70,22 |

3,28 |

53,89 |

|

87,70 |

87,00 |

2,70 |

84,54 |

70,80 |

3,78 |

61,27 |

Максимум кривой распределения кристаллов по размерам становится более высоким и узким, кривые сдвигаются в сторону малых размеров кристаллов (рис. IV-24).

|

8 16 1Ь 32 г, мкм Рис. IV-24. Кривые распределения |

|

|

Это можно объяснить образованием большого количества центров кристаллизации, ростом их суммарной поверхности.

В образцах помады, полученной из сиропа с одинаковым коэффициентом пересыщения, но охлажденного до разной температуры, с повышением последней количество твердой фазы также увеличивается (табл. IV-3).

Это можно объяснить повышением скорости кристаллизации, за одно и то же время на поверхности кристаллов откладывается больше сахара.

|

Таблица IV-3. Качественные показатели помады, полученной при различной температуре охлаждения

|

Таким образом, основными факторами, влияющими на дисперсность помады, являются: степень пересыщения сиропа сахарозой, температура охлаждения сиропа в период кристаллизации, интенсивность перемешивания сиропа в помадосбивальной машине и количество добавляемой патоки.

Подготовка помадных масс к формованию

В зависимости от способа формования помадные массы подвергаются различной подготовке и обработке. При формовании отливкой помаду из промежуточного сборника насосом подают в темперирующую машину МТ - 250 (см. рис. IV-11). После помадосбивальной машины помаду можно передать также шнеком.

Темперирующая машина МТ-250 (рис. IV-25) предназначена для смешивания помады с необходимыми по рецептуре изделия вкусовыми, ароматическими и красящими веществами при заданной температуре. При непрерывном перемешивании в помаду добавляют: подварки, припасы высокоароматных ягод, кислоты, сливочное масло, а в конце вымешивания - спирт, коньяк, вино, эссенции, красящие вещества.

Машина представляет собой цилиндрическую емкость 1, оборудованную пароводяной рубашкой и планетарной комбинированной мешалкой с

|

Рис. IV-25. Темперирующая машина МТ-250 |

частотой вращения 16; 25 об/ мин. Сверху емкость закрывается крышкой 2. В рубашку машины через вентили 3 и 4 подаются пар и вода. В зависимости от вида кондитерской массы и способов ее формования масса может нагреваться или охлаждаться. Контроль температуры в рубашке осуществляется термометром. От - темперированная конфетная масса через патрубок 6, снабженный затвором, выгружается из машины.

При формовании методом отливки температура конфетных масс выдерживается в следующих пределах (в °С):

помадные сахарные 70-75

помадные молочные, сливочные, крем-брюле 65-80

помадные фруктовые 80-85

помадные с добавлением орехов и какао продуктов 70-75

Такую же температуру должны иметь помадные массы, формуемые методом размазки с последующей резкой пласта на отдельные изделия. А при формовании прокаткой массы охлаждают до температуры 60°С.

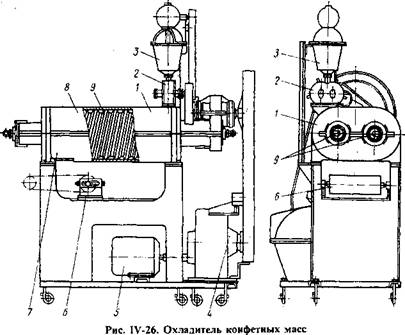

При формовании помадных корпусов конфет методом выпрессовыва - ния с последующей резкой массы необходимо охладить до 18-25°С. Для этого используется миксмашина с водяной рубашкой или охладитель марки ШШО (рис. IV-26).

Машина состоит из корпуса 1 с двумя полыми самоочищающимися шнеками 9, шестеренчатого или лопастного насоса-нагнетателя 2, конической воронки 3 с вертикальным шнековым питателем, редуктора привода 4, электродвигателя 5 и отводящего транспортера 6. Конфетная масса поступает в коническую воронку 3 с вертикально вращающимся пером, выполняющим роль шнекового питателя, откуда поступает в шестеренчатый нагнетатель 2, а из него в корпус 1.

|

|

При вращении шнеков 9 масса перемешается в межвитковом пространстве между впадинами шнеков и корпусом. Скорость вращения шнеков, размеры впадины межвиткового пространства и количество витков шнеков подобраны таким образом, чтобы градиент скорости перемещения массы в межвитковом пространстве охладителя не превышал 3,7 с1. Только в этом случае в процессе охлаждения происходит разрушение структуры кондитерских масс в допустимых для формования методом выпрессования пределах.

Для охлаждения массы в рубашку корпуса машины и в полые шнеки подается рассол температурой 10... 14 °С. Время пребывания конфетной массы в охладителе - 4-5 мин. Температура массы на выходе из охладителя 20...24 °С. Ленточным транспортером 6 охлажденная помадная масса передается на формование.

Рекристаллизация сахарозы при темперировании помадных масс

Помадные массы являются высокодисперсными системами, в которых первоначальный размер кристаллов не превышает 10 4 см. Такие системы, обладая избытком свободной поверхностной энергии, термодинамически неустойчивы и стремятся самопроизвольно уменьшить дисперсность частиц путем коагуляции или переконденсации-перетока вещества дисперсной фазы от малых к более крупным частицам через дисперсионную среду.

В дисперсных системах с разным агрегатным состоянием вещества, с кристаллической дисперсной фазой, происходит процесс рекристаллизации. Он вызывается влиянием размера кристаллов на их растворимость в соответствии с уравнением Оствальда-Фрейдлиха

In Я, /Я2 = loMjpR 7(1/гг - 1/г,; , (IV-48)

где Нs и Н2 - растворимость сферических частиц соответственно с радиусами г, и гг.

Центры кристаллизации в пересыщенном сиропе образуются не одновременно, поэтому кристаллы полидисперсны и имеют разную растворимость. Жидкая фаза помады оказывается пересыщенной для крупных кристаллов и ненасыщенной для очень маленьких. Это вызывает самопроизвольный процесс растворения части мелких кристаллов и роста более крупных.

В производственных условиях процесс рекристаллизации усиливается колебаниями температуры, а следовательно, и пересыщения жидкой фазы, так как темперирование помадных масс осуществляется в большом объеме в цилиндрических емкостях, оборудованных пароводяной рубашкой и мешалкой.

Большая вязкость массы, незначительная разница в плотности кристаллов и жидкой фазы, малая подвижность кристаллов относительно межкристального раствора не позволяют быстро и равномерно выравниваться концентрации по всему объему массы даже при медленных скоростях изменения температуры.

Передаваемая теплота от поверхности нагрева к помадной массе не успевает мгновенно отвестись и равномерно распределиться по всей массе. Таким образом, несмотря на перемешивание, в массе возникает температурный градиент.

Изменение концентрации жидкой фазы, растворимости в ней сахарозы может также происходить при введении в помаду различных рецептурных добавок (подварок, припасов, масла сливочного, спирта, эссенций и др.).

При колебаниях температуры или концентрации жидкой фазы периодически происходит то растворение, то рост кристаллов.

Но так как крупные кристаллы растут быстрее, а растворяются медленнее, чем маленькие, то после многократных колебаний в итоге крупные кристаллы вырастают, а мелкие уменьшаются и затем полностью растворяются.

Скорость рекристаллизации возрастает с увеличением амплитуды и частоты колебания температуры, повышением дисперсности кристаллов, с уменьшением содержания твердой фазы и не зависит от количества суспензии. Отсюда следует, что процесс темперирования должен быть кратковременным и проводиться в тонком слое, а помада на выходе из помадосбивальной машины должна иметь температуру, близкую к температуре ее формования.

Перегрев помадной массы усиливает процесс рекристаллизации, повышает растворимость сахарозы, что снижает содержание твердой фазы за счет растворения самых маленьких кристаллов. Качество помадной массы при этом ухудшается.