Ликвидация сточных вод путем испарения в градирнях

Одна из современных тенденций развития химической промышленности — стремление к переводу производства многотоннажных продуктов, к числу которых относится и карбамид, на безвыбросную технологию. Важнейшее условие достижения поставленной цели заключается в ликвидации сточных вод. При этом не только уменьшается или устраняется загрязнение окружающей среды, но также снижается водопотребление, что имеет исключительно большое значение для регионов с ограниченными водными ресурсами.

К числу средств снижения потребления речной воды относится широкое применение аппаратов воздушного охлаждения. Уже много лет воздушное охлаждение используют в системе конденсации паров возвратного аммиака [71 ]. Воздушное охлаждение в промышленных условиях осуществляют также в теплообменниках, предназначенных для фракционной конденсации влаги из газового потока и охлаждения сточных вод после десорбера второй ступени, для охлаждения жидкостных потоков, подаваемых на орошение абсорберов системы очистки отходящих газов, а также парового конденсата, откачиваемого на ТЭЦ.

В случае предварительной достаточно тонкой очистки от примесей сточные воды могут использоваться для подпитки контура градирни охлаждающей оборотной воды [43, 44, 53 ], для получения технологического пара [53], либо для охлаждения сальников насосов (вместо химически очищенной воды), а также в процессах конверсии природного газа с целью получения NH3 и С02 — сырья для синтеза карбамида [53].

В качестве одного из наиболее предпочтительных отметим метод полной ликвидации сточных вод [1, 6] путем создания в цехе карбамида внутреннего водооборотного цикла, включающего градирню. В случае оснащения градирни эффективными брызгоотделителями этот метод, в отличие от перечисленных выше, не нуждается в предварительной тонкой очистке сточных вод от примеси карбамида.

Исходя из специфических условий испарения сточных вод (температура порядка 70 °С и выше, химическая активность среды)„ при выборе типа градирни [72 ] от использования широко распространенных башенных и вентиляторных градирен пришлось отказаться; авторами была поставлена задача создания аппарата,, который по своим эксплуатационным характеристикам был бы наиболее пригоден для переработки сточных вод производства; карбамида.

По сравнению с упоминавшимися типами градирен, которые представляют собой разновидности оросительных колонн, определенными преимуществами обладают скоростные прямоточные инжекционные аппараты. Отличаясь исключительной простотой конструкции, они характеризуются большими относительными скоростями фаз, развитой поверхностью тепло - и массообмена, малым сопротивлением прохождению газа, равномерным его распределением и исключением проскока газа через аппарат. В частности, объемный коэффициент теплоотдачи инжекционного теплообменника на порядок выше, чем у башенной градирни и полого скруббера, и соизмерим лишь с характеристикой турбулентного аппарата Вентури. Поскольку использование аппаратов Вентури связано с большими энергозатратами, применение инжекционных теплообменников наиболее предпочтительно [72].

Для изучения испарительного охлаждения жидкостей в жидко - газовом инжекционном аппарате была создана пилотная установка [72] и проведены необходимые исследования. Цилиндрическая часть инжектора имела диаметр 250 мм и высоту 900 мм. При проведении опытов /Си,„ варьировали в пределах 100—1000, чему соответствовало изменение расхода газа от 100 до 500 м3/ч. Жидкость диспергировали с помощью цельнофакельных форсунок ВТИ с диаметрами соплового отверстия 3 и 6 мм. Эти форсунки дают равномерно заполненный факел конической формы с большим коэффициентом расхода жидкости и высокой степенью ее диспергирования.

В опытах было установлено, что:

Степень насыщения воздуха парами воды в инжекторе близка к 100%;

Общая эффективность аппарата на 96—98% определяется формирующимся свободным факелом;

|

|

|

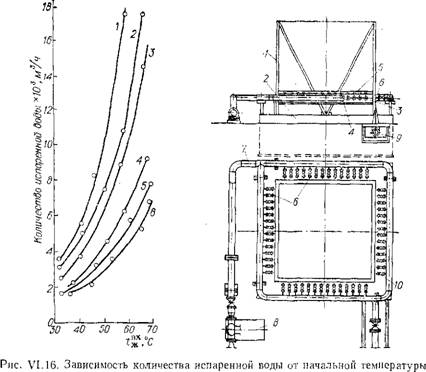

Рис. VI.14. Зависимость конечной температуры рабочей жидкости от давления перед форсункой Рф. Условия проведения опытов: исходная температура жидкости 40 °С, температура воздуха 7 °С, диаметр соплового отверстия форсунки tic " 3 мм. Рис. VI. 15. Зависимость степени испарения от t^:

|

Степень охлаждения воды зависит от давления перед форсункой (рис. VI. 14), с увеличением которого происходит понижение конечной температуры орошающей жидкости;

Степень испарения воды примерно одинакова для различных перепадов давления (рис. VI.15);

Степень испарения воды с ростом ее температуры существенно возрастает, начиная от 60—70 °С и выше;

Абсолютная величина количества испаренной воды увеличивается с ростом давления воды перед форсункой (рис. VI. 16);

Величина механического уноса капель воды потоком воздуха (после инерционного брызгоотделителя) составляет примерно 0,1%.

Полученные экспериментальные данные послужили основой для проектирования опытно-промышленной градирни инжекционного типа.

Краткая характеристика известных конструкций инжекцион - ных градирен, составленная по описаниям советских и иностранных изобретений, приведена в работе [72].

|

|

В результате экспериментальных и патентных исследований была сконструирована и построена в одном из действующих цехов

|

Жидкости & |

|

Кривая |

Рф, МПа |

Dмм |

Кривая |

Рф, МПа |

Мм |

|

1 |

0,392 |

6 |

4 |

0,392 |

О |

|

2 |

0,196 |

Е |

5 |

0,196 |

3 |

|

3 |

0.098 |

6 |

6 |

0,098 |

3 |

|

Рис. VI. 17. Опытно-промышленная градирня инжекционного типа: 1 — корпус; 2 — водосборный бассейн; 3 — окно; 4 — нижняя полка; 5 — верхняя полка; б — форсунка; 7 — коллектор; 8 — насос; 9 — задвижка; 10 — вентиль. |

Карбамида опытно-промышленная градирня инжекционного типа; промышленная реализация инжекционной градирни для испарения сточных вод осуществлена впервые в мировой практике.

Градирня изображена на рис. VI.17. Аппарат рассчитан на расход циркулирующей воды 100 м3/ч, давление воды перед форсунками — 0,392 МПа. Форсунки расположены на таком расстоянии между собой, чтобы факелы перекрывали друг друга. Благодаря этому исключается проскок воздуха в обратном направлении и не допускаются конвективные циркуляции нагретого увлажненного воздуха. Для снижения брызгоуноса площадь поперечного сечения выбрана с учетом скорости витания капель жидкости (которую определяли по общепринятой методике); кроме того, в верхней части градирни установлена брызгоотбой - ная проволочная сетка. Из анализа всех известных вариантов инжекционных градирен [72] можно заключить, что созданный в производстве карбамида аппарат выгодно отличается простотой конструкции.

При испытаниях опытно-промышленного аппарата перепад температур охлаждаемой воды At составил 10—25 °С. Как важный фактор, существенно влияющий на интенсивность процесса испарения и охлаждения воды, следует отметить большое количество инжектируемого воздуха. Фактический коэффициент инжекции /Си„ж составил 1200—1400.

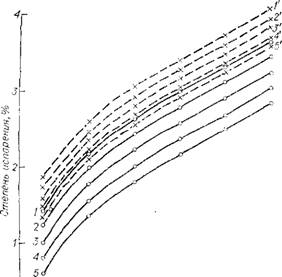

Как и ожидалось, на испарительную способность градирни сильно влияют параметры атмосферного воздуха. Диаграмма зависимости степени испарения воды от At при различных параметрах воздуха приведена на рис. VI. 18. Диаграмма построена

|

О1------ 1------------- 1-------- —і--------------- 1_______ і________ і 10 13 16 19 22 25 At;С |

Рис. VI. 18. Зависимость степени испарения воды (в % от циркуляционного расхода) от At при Л'инж = 1300 и следующих значениях энтальпии І, кДж/кг сухого воздуха и влагосодержания воздуха Xкг/кг сухого воздуха:

1—5 — С = 37,6812; Г —5' — С = 50,2416; 1, 1' — X' = 0,0061; 2,2' — X' — 0.ОО71; 3, 3' — X' = 0.0О81; 4, 4' — X' — 0.0О91; 5, 5' — X' = 0,0102.

По результатам испытаний градирни в летний период; основные показатели работы внутреннего водооборотного цикла для этого периода представлены ниже:

Концентрация карбамида, % (масс.)

В свежей сточной воде....................................................... 0,4—0,7

В воде внутреннего цикла................................................... 5—10

Коэффициент ИНЖеКЦИН - Кинж..................................................... 1300

Температура, °С

Атмосферного воздуха........................................................ 16—24

Воды на входе в градирню.................................................. 44—64

Воды на выходе из градирни............................................... 28—40

Степень испарения воды, % от циркуляционного расхода 1,5—3,5 Относительная влажность атмосферного воздуха, % . . 40—70

Количество испаренной воды определяли расчетным путем из уравнений теплового и материального балансов. Из рис. VI. 18 следует, что по испарительной способности инжекционная градирня имеет характеристики, аналогичные показателям градирен других известных типов.

Как установлено при испытаниях иижекциониой градирни, несмотря на высокий коэффициент инжекции воздуха, концентрация NH3 в воде цикла после градирни при температуре окружающего воздуха 4 °С составляет около 0,2%, а при 25 °С — 0,15%. По-видимому, существенным фактором, определяющим количество растворенного NH3, является присутствие в сточной воде примеси С02.

При создании внутреннего водооборотного цикла (наряду с испарением сточной воды и утилизацией при этом низкопотенциального тепла) важнейшая задача — предотвращение потерь примесей CO(NH2)2 и NH3. Для достижения этой цели необходимо, чтобы: а) не было брызгоуноса; б) часть воды из циркуляционного контура (в виде раствора карбамида и аммиака) поступала в систему рекуперации непрореагировавшего сырья, например, в зону абсорбции — конденсации газов дистилляции; в) не происходила отдувка NH3 из сточных вод инжектируемым воздухом.

Судя по разработкам Запорожского филиала НИИОГАЗ и других организаций, современная техника располагает доступными средствами практически полного устранения брызгоуноса. При отсутствии брызгоуноса карбамид будет целиком утилизирован, если из циркуляционного контура градирни отводить часть по-

£С. В

Тока дрец = qc - „ —, где qc_ в — количество свежих сточных

К

£С. В

Вод, поступающих в цикл, т/ч; —^------------ соотношение концентра-

К

Ций карбамида соответственно в потоке свежих сточных вод и циркуляционном контуре. Обсуждаемые результаты испытаний инжекционной градирни позволяют также сформулировать условия предотвращения отдувки NH3 воздухом.

За счет передачи из циркуляционного контура в зону абсорбции—конденсации газов дистилляции части водного потока утилизируется содержащийся в свежих сточных водах NH3 в количестве ^сцСш-із. где Cnh, — концентрация NH3 в воде циркуляционного контура, % (масс.). С учетом этого из материального баланса цикла следует, что при отсутствии брызгоуноса отдувки NH3 воздухом не произойдет, если C'rni., будет составлять (в зависимости от температуры воздуха) 0,15—0,20%, a Cnh,, ^

^peu^NH, гт

С J--------- Поскольку величину <7.,с„ можно варьировать в огра-

Чс. в

Ничейных пределах (чтобы не превысить экономически приемлемый рецикл воды в системе синтез-дистилляции), допустимую концентрацию Cnh, следует поддерживать за счет соответствующей глубины предварительной десорбции NH:, из свежих сточных вод перед подачей их в цикл. Процесс эффективной десорбции NH3 из сточных вод давно освоен на действующих предприятиях [2, 38] и никаких сложностей не представляет.

Испытания инжекционной градирни показали, что благодаря простоте конструкции эксплуатация ее не вызывает каких-либо затруднений. В связи с этим для ряда цехов карбамида ведется проектирование промышленных мнжекционных градирен с гидравлической нагрузкой 750—1000 м3/ч.

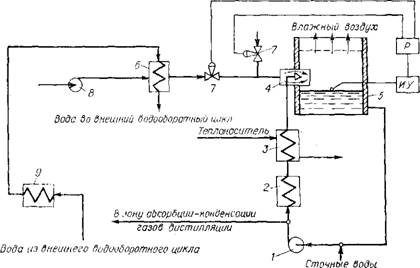

Принципиальная технологическая схема внутреннего водообо - ротного цикла с инжекционной градирней приведена на рис. VI. 19.

|

Рис. VI. I9. Схема внутреннего водооборотного цикла: / — насос; 2 — тепловая нагрузка; 3 — теплообменник; 4 — форсунка; 5 — корпус градирни; (> — калорифер; 7 — регулирующий клапан; 8 — вентилятор; 9 — тепловая нагрузка внешнего водооборотиого цикла; Р — регулятор; ИУ — измеритель уровня. |

Воду с давлением 0,8—1,0 МПа насосом 1 подают на форсунки 4 градирни 5. Через окна в градирню инжектируется атмосферный воздух, который затем, после насыщения парами воды, выбрасывается в атмосферу. Охлажденную воду из резервуара градирни подают к технологическим аппаратам цикла для снятия избыточного тепла. В качестве тепловой нагрузки 2 могут служить теплообменники ряда узлов: промывной колонны, сжижения рециркулируемого аммиака, абсорбции газов дистилляции низкого давления, выпарки и др. Нагретая вода вновь поступает в контур градирни. Взамен испаренной воды в цикл вводят поток сточных вод после предварительной десорбции аммиака. Во избежание накопления карбамида в воде цикла и с целью утилизации примесей CO(NH2)2 и NH3 предусмотрено выведение части жидкостного потока в зону абсорбции-конденсации газов дистилляции.

Для исключения возможности снижения испарительной способности градирни (например, в зимний период, в связи с пониженным теплосодержанием воздуха) предусматривается [73 ] подогрев воздуха в калорифере 6 за счет охлаждения оборотной воды из внешнего водооборотного цикла с тепловой нагрузкой 9. Другой вариант заключается в использовании имеющихся ресурсов низкопотенциального тепла (пара вторичного вскипания, парового конденсата и т. п.) для дополнительного подогрева воды перед градирней в теплообменнике 3. Поддержание суммарной тепловой нагрузки градирни на постоянном уровне служит гарантией стабилизации степени испарения сточных вод независимо от колебаний параметров атмосферного воздуха и прочих факторов.

Организация в цехе карбамида внутреннего водооборотного цикла с инжекционной градирней позволяет полностью ликвидировать сточные воды, сократить потребление оборотной воды из внешнего цикла, а также утилизировать примеси сырья и целевого продукта, содержащиеся в сточных водах. Удельный, в расчете на 1 т карбамида, экономический эффект составляет 0,35— 0,5 руб/т.

Недавно появилось сообщение [74 ] о том, что специалисты фирмы «Кооперейтив Фарм Кемиклз» на промышленном агрегате производства карбамида мощностью 600 т/сутки внедрили установку для ликвидации сточных вод путем их испарения по следующей технологической схеме. Насыщенный водяным паром поток С0.2 с температурой 102 °С и под избыточным давлением 41,4 кПа подают в нижнюю часть колонны, которую орошают циркулирующей в замкнутом контуре водой с температурой 38 °С. Из колонны выводят охлажденный до 38 °С и частично обезвоженный поток С02, который далее используют для синтеза карбамида, и нагретый до 96 °С поток воды. Эта горячая вода служит теплоносителем в змеевиках с воздушным охлаждением, на наружную поверхность которых разбрызгивают содержащие карбамид сточные воды. Путем многократной циркуляции сточных вод в этом контуре их упаривают, концентрацию карбамида 240 повышают примерно в 40 раз и часть раствора целевого продукта возвращают в технологический цикл.

Температура циркулирующего потока воды на выходе из змеевикового теплообменника составляет 66 °С. Этот поток дополнительно охлаждают оборотной водой до 38 °С и вновь подают в колонну на контактирование с влажным горячим потоком С02. Часть воды, конденсирующейся в зоне обезвоживания С02, отводят на установку водной отмывки С02 из конвертированного газа.

Важное достоинство этого способа — рекуперация содержащегося в сточных водах карбамида и утилизация низкопотенциальной теплоты конденсации влаги, удаляемой из С02, для упаривания сточных вод. Однако по сравнению с инжекционной градирней использование змеевиковых оросительных теплообменников с воздушным охлаждением имеет существенные недостатки: необходимость применения вентиляторов, эксплуатируемых в условиях влажной, коррозионноактивной среды, сложности организации брызгоотделения и защиты узла испарения сточных вод от ветра и др.

В заключение необходимо подчеркнуть, что в настоящее время принципиально решены вопросы ликвидации всех выбросов NH3 и CO(NH2)2. Совокупное применение изложенных методов и средств для устранения потерь аммиака и карбамида из всех имеющихся в производстве карбамида источников позволит перевести агрегаты синтеза карбамида на безвыбросную технологию.