ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЛЕСОХИМИЧЕСКИХ ПРОИЗВОДСТВ

Технология переработки живицы

Прием и подготовка сырья. Живица поступает на кани - фольно-терпентинные заводы в деревянных и металлических бочках и хранится обычно на складах на специальных эстакадах с бетонным полом. При хранении в деревянных бочках происходит утечка жидкой, наиболее богатой скипидаром живицы.

Для извлечения живицы из бочек их опрокидывают на специальной площадке цеха над загрузочной воронкой, из которой живица поступает в живицемялку, где при помощи ножей разрыхляются крупные комья слипшейся живицы, встречающиеся особенно часто в живице осенних сборов. Ножи закреплены на двух валах, вращающихся навстречу друг другу. На большинстве заводов из живицемялки живица поступает в наклонно расположенные винтовые конвейеры, которые затем подают ее в промежуточные емкости.

Для подачи живицы в промежуточные емкости может применяться также цепной элеватор конструкции инженера В. И. Филатова. Он менее громоздок по сравнению с винтовыми конвейерами и занимает всего 1 —1,5 м2 площади пола.

На ряде заводов для транспортирования живицы используют бетононасосы, что позволяет перемещать живицу на большие расстояния. В конструкцию бетононасоса входит смеситель, что позволяет исключить из технологического процесса живицемялку.

Опорожненные бочки подвергают мойке. Для этих целей ранее использовали горячий водный раствор щелочи или пропаривали бочки острым паром.

Однако оба эти метода имеют существенные недостатки. При обработке бочек щелочью они сильно увлажняются — требуется их сушка, а получающийся при этом грязный раствор канифольного мыла не находит применения. При пропарке острым паром значительная часть живицы остается на стенках бочки в виде сплавленной стекловидной массы и при последующем заливе портит канифоль, а скипидар почти полностью теряется.

В настоящее время на канифольно-терпентинных заводах внедрен гидравлический способ очистки бочек, позволяющий сэкономить время, затрачиваемое на очистку, и снизить потери живицы в производстве. Способ этот заключается в следующем: опорожненную бочку помещают в закрытую камеру, где с помощью приводных роликов бочка в слегка наклонном положении вращается с частотой 5—6 минм.

Из гибкого шланга с наконечником типа брандспойта диаметром 8—10 мм в бочку подают струю холодной воды под давлением 0,4—0,5 МПа. Живица при этом легко отделяется от стенок бочки и в виде пены стекает в емкость, где она отстаивается от воды и с помощью небольшого винта возвращается в цех на переработку. Вода используется многократно, поэтому расход ее незначителен. На очистку одной бочки затрачивается не более 1,5 мин.

После очистки бочки просушивают, ремонтируют и используют в качестве тары для канифоли.

В последние годы для транспортирования живицы из леса на перерабатывающие заводы повсеместно заменяют деревянные бочки металлическими, что полностью исключает потери живицы при хранении и транспортировке.

Важной проблемой канифольно-терпентинного производства является сезонность работы, связанная с сезонностью добычи живицы. Длительное хранение запасов живицы в бочках приводит к необходимости занимать под склады сырья значительную территорию, создает большие неудобства и трудности при разгрузке живицы из бочек в холодные зимние месяцы, увеличивает потери скипидара и канифоли. Все это вызывает необходимость форсировать работу заводов в летние месяцы, а 3— 4 мес в году заводы простаивают из-за отсутствия сырья или работают с пониженной производительностью. Такая неритмичная работа заводов отрицательно отражается на экономике производства. При использовании бетононасосов можно организовать хранение живицы в стационарных емкостях.

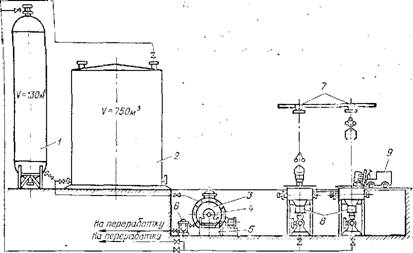

В настоящее время на одном из канифольно-терпентинных заводов успешно эксплуатируются наземные металлические цистерны общим объемом около 3000 м3 для длительного хранения живицы. Для лучшей организации работ, связанных с бестарным хранением живицы (рис. 9.3), на заводе организован специальный цех первичной обработки сырья. Пол и рампа с одной стороны цеха устроены на уровне пола железнодорожного вагона. Вдоль рампы проложен железнодорожный путь, на который подаются вагоны для выгрузки из них бочек с живицей при помощи электроталя с кран-балкой. Живица выгружается из бочек в бункер, откуда перекачивается бетононасосом по трубопроводу диаметром 200 мм, или в цех на переработку, или в емкости-цистерны на хранение. Во избежание

|

Рис. 9.3. Схема склада бестарного хранения живицы: 1, 2 — емкости для живицы; 3 — монтежю; 4 — редуктор; 5 — электромотор; 6 — фильтр; 7 — электроталь; 8 — бетононасосы С-252; 9 — электропогрузчик |

Значительного расслаивания при длительном хранении живицу в цистернах не разбавляют скипидаром, прибегая к этому лишь иногда при ее перекачивании в цеховые промежуточные сборники.

При перекачивании живицы из цистерн-хранилищ в цех на переработку она сначала самотеком заполняет емкость — монтежю вместимостью 10 м3, снабженный паровой рубашкой и мешалкой. В зимнее время перед спуском живицу барботируют 20—25 мин острым паром. В монтежю живицу разбавляют скипидаром и размешивают до однородного состояния. Затем ее передавливают сжатым воздухом по трубопроводу диаметром 150 мм, снабженному фильтром с сеткой, имеющей размер ячеек 65X65 мм, для улавливания крупных, случайно попавших в живицу предметов.

Трубопроводы для транспортировки живицы снабжены паровыми спутниками, трубопровод от монтежю — паровой рубашкой. Все трубопроводы имеют тепловую изоляцию. Для ускорения заполнения монтежю живицей рекомендуется создавать в нем разрежение. В цехе первичной обработки сырья смонтирована также установка для очистки бочек.

Как показала практика, бестарное хранение живицы полностью себя оправдало: все оборудование работает нормально, без перебоев и тем самым позволяет значительно сократить межсезонный простой заводов.

Очистка живицы от примесей. Различают два способа очистки живицы от примесей. . - .

|

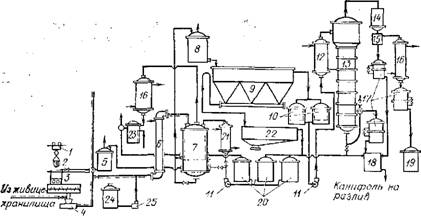

Рис. 9.4. Технологическая схема производства живичной канифоли: 1 — электроталь; 2 — бочка с живицей; 3 — живицемялка; 4 — бетононасос; 5 — бак для Скипидара; 6 — плавильник-реактор; 7 — друк-фильтр; 8 — буферный бак; 9 — отстойник; 10 — фильтры тонкой очистки; 11 — насосы для подачи живицы на уваривание; 12 — Подогреватель живицы; 13 — канифолеварочная колонна; 14 — дефлегматор; 15 — сепаратор; 16 — холодильник скипидара; 17 — вакуум-приемники; 18 — сборник для уваренной канифоли; 19 — сборник для скипидара; 20 — баки для оборотного скипидара; 21 — Подогреватель; 22 — грязевой отстойник; 23 — флорентина; 24 — бак для разбавленной фосфорной кислоты; 25 — дозировочный насос для подачи фосфорной кислоты |

Фильтрационный способ. Для освобождения от крупного сора расплавленную живицу сначала фильтруют через медную сетку. После такой грубой фильтрации живицу для очистки от мелкого сора, песка и слизеподобных веществ подвергают тонкой фльтрации через полотно в фильтр-прессах, а затем дают некоторое время отстояться от воды в небольших отстойниках.

При фильтрационном способе живица полностью освобождается от механических примесей. Однако этот способ имеет ряд существенных недостатков: он сложен, фильтр-прессы требуют непрерывного наблюдения и трудоемкого обслуживания (смены фильтров, чистки и т. д.), а необходимость в последующем отстаивании профильтрованной живицы от воды все равно не исключается.

Декантационный способ (способ отстаивания). Очистка живицы способом отстаивания более проста и поэтому в настоящее время принята на всех отечественных заводах. Процесс отстаивания живицы на большинстве заводов осуществляется непрерывно в батарее последовательно соединенных отстойников. На двух заводах успешно работает непрерывно - действующий отстойник. При очистке декантационным способом живица вначале плавится в плавильнике, фильтруется через его решетку (ложное дно) и поступает для освобождения от мелкого сора и воды в отстойники; очищенную живицу направляют на перегонку. Живицу плавят при помощи острого пара давлением 0,3—0,4 МПа, подаваемого через барботер. Поступающий непосредственно в живицу пар нагревает и перемешивает ее, что значительно ускоряет процесс плавления. В процессе плавления вследствие конденсации пара содержание воды в живице повышается до 10—12%. При этом в воду переходит часть содержащихся в живице водорастворимых примесей, что способствует улучшению качества канифоли. Когда живица расплавится и температура ее достигнет 100 °С, конденсация пара прекращается. При этом в аппарате увеличивается давление, что указывает на окончание процесса плавки.

Плавление с учетом загрузки, выгрузки и очистки плавильника продолжается около 30—40 мин при максимальном давлении в аппарате 0,15 МПа. Этого давления достаточно, чтобы передавить расплавленную живицу в отстойники. После каждых четырех-пяти плавок сор промывают горячим скипидаром, пропаривают острым паром и выгружают из плавильника.

На всех отечественных канифольно-терпентинных заводах внедрен бессолевой метод отстаивания живицы от примесей. По этому методу в плавильник загружают живицу и добавляют скипидар, доводя его содержание в живице до 38—40 %, а также фосфорную кислоту в количестве около 3 кг на 1 т живицы для разрушения железных солей смоляных кислот, вызывающих в последующем нежелательную окраску канифоли. Расплавленную живицу из плавильника передавливают паром или перекачивают насосом в буферный бак, откуда она самотеком поступает в отстойники.

На Решотинском заводе (рис. 9.4) осуществлено непрерывное плавление живицы при помощи острого пара. Плавильник - реактор конструкции Гипролесхима представляет собой полую трубу диаметром 300 мм и высотой около 6 м, снабженную паровой рубашкой и барботажным кольцом в нижней части для подачи острого пара. Живица подается в плавильник-реактор непрерывно с помощью бетононасоса по трубопроводу, снабженному паровой рубашкой, в него также непрерывно подается 3%-ный водный раствор фосфорной кислоты. В результате прогрева в трубопроводе и энергичного подогрева и перемешивания в плавильнике-реакторе живица расплавляется, поступает в один из попеременно работающих друк-фильтров, представляющих собой цилиндрический автоклав с вертикальной фильтрующей корзиной, покрытой двумя сетками — густой и редкой, отфильтровывается в них от крупного сора и через буферный бак поступает в отстойник непрерывного действия. Один друк-фильтр обеспечивает работу плавильника-реактора в течение одной-двух смен, после чего подача расплавленной живицы переключается во второй аппарат. Отключенный друк- фильтр заполняют скипидаром и проводят экстракцию сора при нагревании глухим паром, что позволяет снизить содержание живицы в отработанном соре с 15—20 до 5—7%.

Сор после экстрагирования и отпарки из него скипидара обычно удаляют из друк-фильтра или плавильника вручную в вагонетки. Ручной способ выгрузки создает большие неудобства. На Горьковском заводе внедрено гидравлическое удаление сора. При этом способе после отдувки скипидара из сора плавильник заполняют на 7з—'/г высоты холодной (оборотной) водой и через барботер нагнетают сжатый воздух, который энергично перемешивает сор. Когда давление в плавильнике достигнет 0,1—0,15 МПа, не прекращая подачи воздуха, с помощью гидропривода открывают задвижку на трубопроводе для удаления сора, и вода, увлекая за - собой отработанный сор, выбрасывается в сетчатую корзину, где задерживается сор. Сетчатая корзина при помощи поворотного устройства переворачивается, и сор высыпается в вагонетку или автомашину-самосвал.

На большинстве заводов отстаивание живицы производится в батарее отстойников, выполненных в виде цилиндрических емкостей с конусообразным днищем вместимостью от 8 до 15 т живицы. Если отстойник изготовлен из углеродистой стали, то его футеруют изнутри кислотоупорным цементом, снаружи тщательно изолируют толстым слоем асбеста для уменьшения потерь тепла. Живица непрерывно перетекает из одного отстойника в другой и из последнего поступает в буферный бак, однако слив грязевого отстоя производится периодически.

Для работы непрерывнодействующего отстойника требуется непрерывная подача расплавленной живицы, что обеспечивается установкой после плавильника буферного бака. В момент поступления живицы в отстойник скорость его движения резко падает, вследствие чего основная масса отстоя быстро отделяется от живицы. При последующем движении в горизонтальной плоскости происходит дальнейшее отстаивание живицы от воды и сора. Очищенная живица поднимается вверх, фильтруется от всплывающего легкого сора через сетчатую перегородку и отводится в канифолеварочные колонны. Из нижней части отстойника через трубу и гидравлический затвор отстой непрерывно отводится в ловушку. Обслуживание отстойника заключается в периодическом наблюдении через смотровые фонари, вмонтированные на трубопроводах, за равномерностью поступления из него очищенной живицы и отстоя. Производительность такого отстойника 200—250 т живицы в сутки.

При правильной работе отстойника поступающая из него на перегонку живица не содержит сора (даже в виде мельчайших пылинок — «перца»), а количество воды в ней не превышает 0,5%.

Непрерывнодействующий отстойник имеет ряд преимуществ не только перед периодически действующими отстойниками, но и перед батареей отстойников: производительность (при прочих равных условиях) почти вдвое больше, меньше затраты труда (обслуживание отстойника заключается только в наблюдении), вдвое меньше производственные площади.

При работе отстойников необходимо добиваться максимального уменьшения содержания воды в терпентине, так как вместе с водой на канифолеварение попадает фосфорная кислота, вызывающая изомеризационные превращения смоляных кислот, что в конечном итоге приводит к кристаллизации канифоли.

Осветление (обесцвечивание) живицы. Цветность (окраска) канифоли является одним из важных показателей ее качества; многие потребители канифоли заинтересованы в получении продукта с более светлой окраской. Между тем применение стальных неоцинкованных приемников и металлических бочек на подсочке, а также стальной аппаратуры в канифольно-терпентин - ном производстве (сборные коробки для живицы, плавильники и др.) приводит к образованию соединений железа со смоляными кислотами живицы, с таннидами, белками и другими веществами. Эти соединения вызывают значительное потемнение канифоли.

Окрашивание канифоли обусловлено также наличием в живице водорастворимых примесей, часть которых попадает в готовую канифоль. Эти вещества в присутствии железа и других металлов превращаются в темноокрашенные продукты, незначительная примесь которых резко ухудшает цветность канифоли.

Длительное время для очистки живицы от соединений железа ее обрабатывали водной вытяжкой из суперфосфата. В настоящее время на всех заводах для осветления живицы применяется фосфорная кислота, которая загружается в плавильник в виде 10 %-ного раствора в количестве 3—5 кг на 1 т живицы.

При действии фосфорной кислоты на живицу вытесняется железо из солей смоляных кислот и других веществ и образуются нерастворимые в воде соединения, выпадающие в осадок, а также растворимые соли железа, уходящие со сточными водами.

Более эффективным осветлителем является щавелевая кислота. Однако ее применение вызывает сильную коррозию нержавеющих сталей, не содержащих молибдена, а также обильное выпадение липкого осадка в канализационных трубах, по которым спускаются сточные воды из отстойников терпентина.

Высокий эффект осветления достигается, если ввести дополнительную промывку отстоявшегося терпентина водой с целью удаления. остатков фосфорной кислоты, более полного выведения солей железа и таннидов.

Осветление живицы фосфорной кислотой позволяет выпускать более 90 % всей канифоли с цветностью N, Wg.

Уваривание канифоли. Процесс уваривания канифоли может вестись как периодическим, так и непрерывным методом. Наряду с общеизвестными недостатками периодических процессов при периодическом уваривании канифоли резко возрастает расход острого пара и увеличивается количество сточных вод.

В настоящее время в СССР применяются непрерывнодейст - вующие канифолеварочные колонны двух типов — тарельчатые и змеевиковые. Тарельчатые колонны до последнего времени широко использовались при производстве как живичной, так и экстракционной канифоли. Однако сейчас при производстве экстракционной канифоли змеевиковые колонны получили повсеместное распространение.

В отличие от тарельчатых колонн они менее металлоемки, более технологичны в изготовлении и обеспечивают меньшее время пребывания канифоли в зоне высоких температур. Все это позволяет рассматривать змеевиковые колонны как перспективный вид аппаратов также для канифольно-терпентин - ного производства.

Непрерывнодействующая тарельчатая колонна для уваривания канифоли представляет собой аппарат, в котором терпентин движется сверху вниз, а навстречу ему снизу подается острый пар.

Барботируя через слой терпентина, водяной пар увлекает с собой скипидар, количество которого в парах возрастает по мере движения паров вверх колонны. Из нижней части колонны непрерывно выводится уваренная канифоль, которая содержит 0,2—0,3 % высококипящих летучих веществ. На некоторых заводах проводят дополнительную отгонку летучих веществ, для чего канифоль после колонны пропускают через змеевиковый аппарат, называемый подсушником. Этот аппарат фактически является дополнительной выносной тарелкой к колонне. При конденсации паров, отбираемых из подсушника, получается фракция летучих веществ, обогащенная сесквитерпе- нами. Эта фракция используется для получения иммерсионного масла. Сверху канифолеварочной колонны отбирают пары воды и скипидара. Для отделения высококипящих фракций скипидара над колонной устанавливают дефлегматор, где происходит охлаждение паров до температуры 98—105 °С и частичная конденсация паров скипидара. Сконденсировавшаяся высококипя - щая фракция отводится в отдельные флорентину и сборник и используется для разбавления живицы при плавке.

Полная конденсация паров производится в конденсаторе, откуда конденсат поступает во флорентину, где скипидар отделяется от воды.

Выходящий из флорентины скипидар содержит некоторое количество эмульгированной воды. Такая эмульсия расслаивается крайне медленно. Для быстрого разрушения эмульсии и обезвоживания скипидар фильтруют через слой поваренной соли.

При установившемся рабочем режиме колонны все тарелки до уровня переточных трубок заполнены живицей. Поступающий в колонну через барботер острый пар проходит через перфорацию тарелок и увлекает с собой скипидар из терпентина, находящегося на тарелках. Канифоль стекает в нижнюю часть колонны, откуда через гидравлический затвор непрерывно вытекает в промежуточный сборник для последующего розлива в тару.

Для снижения каплеуноса верхняя часть колонны имеет, как правило, увеличенный диаметр. Здесь расположен также центробежный каплеуловитель, который позволяет резко снизить механический унос терпентина с парами и тем самым уменьшить кислотность скипидара.

Розлив канифоли. Аморфное состояние канифоли обусловливает ее однородность, относительную легкоплавкость, быструю омыляемость и другие важные технические свойства. В свете современных взглядов канифоль—затвердевшая переохлажденная жидкость. В процессе получения канифоли сплав смоляных кислот при быстром охлаждении застывает, не успевая закристаллизоваться. Поскольку скрытая теплота образования кристаллов при получении аморфной канифоли не выделяется, такая канифоль имеет некоторый избыток энергии и термодинамически неустойчива. При определенных, главным образом температурных, условиях канифоль может перейти в более устойчивое кристаллическое состояние. Это свойство канифоли называют склонностью к кристаллизации; чаще всего она проявляется при розливе товарной канифоли в тару. Если сразу залить в бочку расплавленную канифоль из колонны, она нередко кристаллизуется и в таком виде непригодна для лакокрасочной, кабельной, бумажной промышленности. Поэтому розлив живичной канифоли нельзя рассматривать только как процесс ее затаривания или расфасовки.

Наиболее легко канифоль кристаллизуется при температуре 90—110 °С, в присутствии пыли, влаги и при перемешивании (выше 125 °С явление кристаллизации вообще не наблюдается) .

Одним из методов предотвращения кристаллизации канифоли является быстрое ее охлаждение до твердого состояния при помощи барабанного охладителя канифоли. Другой метод состоит в розливе канифоли с температурой 140—150 °С непосредственно в картонные или металлические барабаны вместимостью не более 100 л и охлаждении их в полном покое.

В настоящее время большое количество канифоли перевозят в расплавленном виде в железнодорожных цистернах-термосах, что позволяет на канифольно-терпентинных заводах исключить трудоемкие операции изготовления барабанов и розлива канифоли, а у потребителей — выгрузку барабанов и дробление твердой канифоли. При этом уменьшаются потери.

Для доставки расплавленной канифоли используются цистерны с котлом из углеродистой стали, предназначенные для перевозки пека, или же цистерны для расплавленной серы с котлом из нержавеющей стали. Поверх котла расположен металлический кожух, образующий воздушный зазор, в котором размещены трубчатые электрические нагреватели (ТЭН) для разогрева продукта перед сливом в холодное время года (летом канифоль в цистернах сохраняет текучее состояние 15—20 сут). Снаружи кожух теплоизолирован стекловатой.

Выгрузка жидкой канифоли из цистерны осуществляется путем ее передавливания при помощи инертного газа, поэтому котел рассчитан на давление 0,07 МПа, снабжен предохранительным клапаном и трубой для передавливания.

Переработка живицы, добытой с применением стимуляторов. При подсочке с применением в качестве стимуляторов технических лигносульфонатов часть лигносульфоновых кислот остается в живице. В процессе переработки такой живицы было отмечено, что при плавлении ее с применением острого пара нередко образуется весьма устойчивая эмульсия терпентин — вода.

Пробы, взятые из отстойников, показали, что отстойная вода содержала 15—20% смолистых веществ, а на уваривание поступал терпентин влажностью 1,5—2%, что вызывало кристаллизацию канифоли. При содержании лигносульфонатов 0,05 % массовая доля устойчивой эмульсии составляет 10— 40 %. Устойчивость этой эмульсии столь велика, что она не поддается переработке по обычной технологии в грязевиках-от - стойниках или путем дополнительного плавления в плавильниках с помощью острого пара.

Лигносульфоновые кислоты вызывают эмульгирование только в том случае, если в составе органической фазы содержатся терпеновые соединения, имеющие ненасыщенную связь. Эта способность возрастает в кислой среде. Склонность живицы эмульгироваться повышается при ее продолжительном хранении, а также при совместной переработке живицы, добытой со стимуляторами на основе серной кислоты и концентратов сульфитно-дрожжевой бражки.

Анализ причин образования эмульсии показал, что осуществить переработку сосновой живицы, содержащей лигносульфонаты, можно путем: 1) плавления живицы с применением глухого пара в отсутствие фосфорной кислоты при очень слабом перемешивании с последующим удалением лигносульфонатов с отстойной водой; только после этого терпентин подвергается осветлению при интенсивном перемешивании со слабым раствором фосфорной кислоты; 2) плавления живицы в существующих плавильниках в нейтральной среде с введением буферного раствора; 3) химического связывания лигносульфонатов в процессе плавления живицы с помощью различных химических реагентов.

В настоящее время на всех предприятиях переработку такой живицы осуществляют с добавлением в плавильник рекомендованного ЦНИЛХИ химического реагента катамина АБ в количестве 0,07—0,15 % от массы живицы. Катамин связывает присутствующие в живице лигносульфонаты, предотвращая образование эмульсии.

Процессы плавления и осветления живицы, отстаивания терпентина, уваривания и розлива канифоли осуществляют по действующей на заводах технологии. При переработке живицы с катамином АБ необходимо определять массовую долю лигносульфонатов в живице для правильной дозировки реагента и во избежание его повторной добавки в образовавшуюся эмульсию. Необходимо также систематически контролировать массовую долю смолистых веществ в отстойной воде. Такой контроль позволяет своевременно обнаружить возможное эмульгирование терпентина, обусловленное повышенным содержанием лигносульфонатов в живице, и изменить дозировку катамина АБ. Однако применение катамина создает и ряд отрицательных - моментов.

Продукт взаимодействия катамина АБ с лигносульфонатами обладает клеящими свойствами. Вследствие этого сор в плавильниках уплотняется и спрессовывается, что затрудняет как ручное, так и гидравлическое удаление сора. В последнем случае в плавильнике задерживается до 20 % сора. Наблюдается также изменение характера осадка в отстойниках, приводящее к образованию плотного осадка на стенках аппарата и трубопроводов. Вследствие постоянного контакта горячего терпентина с сором происходит частичное растворение некоторых компонентов сора в терпентине, что приводит к ухудшению цвета канифоли. Резкое ухудшение цвета происходит через 20—25 дней непрерывной работы отстойника, что требует периодической тщательной промывки водой всей отстойной системы. Обычно на уваривание подают терпентин, содержащий 0,5—0,6 % влаги. Поэтому вместе с этой водой в канифолеварочную колонну поступают лигносульфонаты, катамин АБ, минеральные кислоты, имеющие высокую растворимость в воде. После отгонки скипидара все эти продукты остаются в канифоли, при этом лигносульфонаты ухудшают цвет канифоли. Катамин АБ является ядом для многих каталитических процессов (гидрирования, диспропорционирования), а минеральные кислоты способствуют изомеризационным процессам, что приводит к увеличению массовой доли абиетиновой кислоты в канифоли, вследствие чего повышается ее склонность к кристаллизации.

Уменьшить отрицательное воздействие этих примесей на качество канифоли можно путем дополнительной промывки при 90—95 °С отстоявшегося терпентина флорентинной водой, полученной с канифолеварочной колонны, взятой в количестве до 10 % от терпентина.

После промывки водно-терпентинная смесь поступает в дополнительный отстойник для отделения промывной воды. Промывная вода, кислотность которой не превышает 0,2—0,3 % (вместо обычных 1,5—2,5%), выводится из отстойника, а на уваривание подается терпентин влажностью 0,5—0,6%. Но эта влага практически уже не содержит вредных примесей.

Общий коэффициент извлечения содержащихся в живице смолистых веществ при ее переработке на практике достигает 98 %, т - е. потери в производстве составляют не более 2 %. При этом потери канифоли не превышают обычно 1 %. а скипидара 6%; расход электроэнергии на 1 т переработанной живицы равен около 15 кВт-ч, в том числе на технологические нужды около 8,5 кВт-ч; расход тепла 1,7 ГДж и воды 7 м3. В себестоимости живичной канифоли около 95 % приходится на стоимость сырья (живицы).

Качество продукции. Канифоль оценивается по физико-химическим показателям (склонности к кристаллизации, кислотному числу, температуре размягчения) и по цветности.

Цветность канифоли определяют колориметрически — путем сравнения с эталонами (образцами), изготовленными из окрашенного стекла или из самой канифоли. Для сравнения из канифоли отливают кубики с размером ребра 22 мм. В международной торговле принято определение цветности канифоли по шкале, состоящей (в порядке усиления окраски) из следующих 12 эталонов марок: X, WW, Wg, N, М, К, I, Н, G, F, Е, D.

Различают четыре группы цветности: светлая — соответствует цвету раствора 52,8 мг йода в 100 мл 10 %-ного раствора йодистого калия в слое 10 мм (не темнее марки Wg); желтая — соответствует раствору, содержащему 116 мг йода (не темнее марки К); оранжевая — соответствует раствору, содержащему 299 мг йода (не темнее марки G); темная — темнее марки G.

Живичная канифоль по ГОСТ 19113—84 выпускается трех сортов. Канифоль высшей категории качества (высший сорт) должна иметь цвет X, WW, Wg, 1-го сорта — X, WW, Wg, N; 2-го сорта М, К, I, Н, G. Температура размягчения должна быть соответственно не менее 69, 68, 66 °С; кислотное число не менее 169, 168, 166.

Живичиый скипидар должен быть прозрачным, без осадка и воды. По ГОСТ 1571—82 он выпускается трех сортов. Содержание а-, р-пиненов в скипидаре высшего сорта должно быть не менее 60%, 1-го сорта — 55%, 2-го сорта — 50%. Объем скипидара, перегоняемого до 170 °С, должен быть соответственно не менее 92, 90 и 80%, кислотное число не более 0,5, 0,5 и 1,0.

Основными потребителями сосновой живичной канифоли являются нефтехимическая (производство синтетического каучука, шин), лакокрасочная и электротехническая отрасли промышленности.

Получение воздухововлекающей добавки. Для использования всех веществ, содержащихся в сточных водах, разработана технология получения из них дополнительной продукции — воздухововлекающей добавки (ВВД). Способ предусматривает нейтрализацию смоляных кислот, содержащихся в сточных водах, добавление технических лигносульфонатов, отгонку скипидара и упаривание до содержания сухих веществ 20—60 %. Полученный раствор вполне пригоден в качестве пенообразую - щего препарата при производстве пенобетонов.

Пар, получаемый при упаривании сточных вод, может быть использован для плавления живицы, что делает эту стадию процесса замкнутой без образования сточных вод. При выпуске 20 %-ного раствора ВВД достигается полная ликвидация сточных вод. Если же ВВД выпускается в виде 60 %-ного раствора, то получается небольшой избыток флорентинной воды — около 0,2 м3 на 1 т канифоли. При этом в результате вывода основной массы загрязнений в виде ВВД их поступление на биологические очистные сооружения снижается в 20—25 раз; кроме того, стоки не содержат смолистых веществ, которые мешают работе указанных сооружений, приводя к гибели их микрофлоры.

Переработка лиственничной живицы. Лиственничная живица имеет более высокую вязкость, чем сосновая, и содержит повышенное количество воды и сора—10% и более. По химическому составу она сильно отличается от сосновой и характеризуется высоким содержанием сесквитерпенов (2—5%) и дитер - пеноидов (до 20%). Качественный состав смоляных кислот аналогичен составу кислот сосновой живицы, но количественное соотношение их иное. Лиственничный скипидар содержит примерно 20 % р-пинена и из него путем ректификации можно выделить технический продукт с массовой долей основного вещества 80%.

При переработке лиственничной живицы на существующем оборудовании канифольно-терпентинных заводов возникают большие трудности. Живица лиственницы имеет высокую вязкость и низкую текучесть, что затрудняет выгрузку ее из бочек и подачу на переработку. Живица плавится медленно, осветление фосфорной кислотой даже при ее увеличенном расходе, равном 20—30 кг/т, достигается незначительное. Для надежного отделения воды и сора из живицы ее приходится разбавлять скипидаром до 45—50 % и добавлять поваренную соль. Однако в этих условиях процесс отстаивания длится 8— 14 ч вместо 4—8 ч при переработке сосновой живицы.

В процессе отстаивания образуется значительное количество эмульсионного (грязевого) слоя; он в 2,5—3 раза превышает долю эмульсии, образующейся при переработке сосновой живицы. Причиной этого является повышенное по сравнению с сосновой живицей содержание дитерпеновых эфиров и спиртов, обладающих поверхностно-активными свойствами и повышающих устойчивость эмульсии терпентин — вода. Наличие увеличенного грязевого слоя приводит к высоким потерям смолистых веществ, вследствие чего расход лиственничной живицы на 1 т канифоли на 40—50 % превышает удельный расход сосновой живицы. Присутствие в лиственничной живице большого количества высококипящих дитерпенов обусловливает низкое качество получаемой канифоли. Различные промышленные образцы лиственничной канифоли имели: кислотное число 100—130, температуру размягчения 46—56 °С, содержание не - омыляемых веществ 20—28 %, цветность от I до Е. Все это делает нецелесообразным переработку лиственничной живицы по традиционной схеме с получением товарной канифоли и скипидара.

Попытки улучшить свойства лиственничной канифоли путем ее модификации или добавки ее к другим видам канифоли не дали положительных результатов. В то же время нейтральные дитерпеновые соединения, ухудшающие лиственничную канифоль, отличаются высокой биологической активностью, что предопределяет их большую потребительскую ценность. В отличие от многих органических соединений они в настоящее время не могут быть получены синтетическим путем. Поэтому перспективным направлением использования лиственничной живицы является получение из нее смолы нетральной лиственничной (СИЛ), предназначаемой для изделий декоративной косметики и душистых веществ амбрового типа.

Для получения СИЛ лиственничную канифоль растворяют в бензине марки БР. Процесс растворения ведут в аппарате с рамной мешалкой при 40—60 °С и соотношении канифоль — бензин 1 : (2 + 3). Бензиновый раствор омыляют 5—10 %-ным водным раствором щелочи, взятым с избытком. После отстаивания водный слой (раствор мыла) дополнительно промывают бензином. Бензиновые растворы объединяют, промывают водой до нейтральной реакции и уваривают в кубе при 130—150 °С с присадкой острого пара под разрежением. Такие мягкие условия уваривания обеспечивают сохранение структуры и свойств дитерпеноидов и получение СИЛ надлежащего качества.

Бензин регенерируют для повторного использования. Водный раствор мыла нейтрализуют канифолью до рН 9—11, уваривают и получают клей-пасту для проклейки бумаги, который по своим свойствам находится на уровне клея, полученного из живичной сосновой канифоли.

Для получения 1 т смолы требуется 18—20 т лиственничной живицы. При этом в качестве товарных продуктов получают также клей канифольный лиственничный (13—15 т), скипидар лиственничный и нейтральные масла.