ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЛЕСОХИМИЧЕСКИХ ПРОИЗВОДСТВ

Целлюлозно-бумажное производство

В состав целлюлозно-бумажного производства входит по лучение волокнистых полуфабрикатов — целлюлозы и древес ной массы — и их переработка в различные виды бумаги и картона.

При варке измельченной древесины, т. е. обработке ее раствором химических реагентов (варочным раствором) при повышенных температуре и давлении, происходит ее делигнифи - кация — большая часть лигнина растворяется, клетки древесины разъединяются и получается волокнистая техническая целлюлоза.

Основными методами получения целлюлозы являются сульфатный и сульфитный; применяют также бисульфитный, нейтрально-сульфитный, различные комбинированные и ступенчатые методы варки. Перспективными являются окислительные методы — кислородно-содовый, кислородно-щелочной и др., которые не связаны с использованием серосодержащих реагентов и поэтому оказывают меньшее влияние на окружающую среду.

Путем соответствующего подбора реагентов и условий варки регулируют выход технической целлюлозы и ее свойства, в первую очередь остаточное содержание лигнина. Чем полнее удален лигнин при варке, тем волокно светлее, но выход его меньше. Целлюлозу вырабатывают нормального выхода (40—50 % от массы абсолютно сухого сырья), которая подразделяется на жесткую (содержащую 3—8% лигнина), среднежесткую (1,5—3%) и мягкую (менее 1,5% лигнина) и высокого выхода (50—60 %)• Получают также полуцеллю - лозу (выход 60—85 %), содержащую половину или более исходного лигнина и требующую механического размола для превращения ее в волокнистую массу.

Техническая небеленая целлюлоза пригодна для изготовления многих видов продукции — газетной и мешочной бумаги, тарного картона и др. Для получения высших сортов писчей и печатной бумаги, где требуется повышенная белизна, используют среднежесткую и мягкую целлюлозу, которую отбеливают химическими реагентами, например хлором, двуокисью хлора, гипохлоритом кальция или натрия, перекисью водорода.

Особо очищенную (облагороженную) целлюлозу, содержащую 92—97 % альфа-целлюлозы (т. е. фракции целлюлозы, нерастворимой в 17,5%-ном водном растворе едкого натра) используют для изготовления химических волокон, в том числе вискозного шелка и высокопрочного вискозного кордного волокна для производства автомобильных шин.

Древесную массу получают механическим разделением древесины на волокна. Большое количество волокнистой массы вырабатывают из вторичного сырья — макулатуры, доля которой в производстве бумаги и картона превышает 20% от всего используемого волокна. На некоторых предприятиях целлюлозу получают из тростника.

Сырье для - производства волокнистых полуфабрикатов. Основным видом сырья является древесина. Для производства сульфатной целлюлозы пригодна древесина любых пород; наиболее часто используют древесину сосны и лиственницы, однако все больше возрастает доля древесины лиственных пород. В то же время для производства сульфитной целлюлозы необходима малосмолистая древесина, преимущественно ели и пихты. Поэтому дальнейшее развитие целлюлозного производства происходит в основном за счет сульфатного, а также новых методов варки.

Древесина поступает на предприятия в основном в виде балансов— бревен длиной 4,5 м и более (долготье), толщиной в верхнем отрубе 6—24 см или отрезков длиной 1,25—1,5 м (коротье), а также в виде технологической щепы. Такая щепа изготовляется на лесозаготовительных и лесопильно-деревообрабатывающих предприятиях из отходов основного производства. Отдельные предприятия используют также крупные опилки.

Доставка древесины на предприятия производится сплавом (в баржах или плотах), железнодорожным и автомобильным транспортом. Щепа доставляется железнодорожными вагонами— щеповозами и специальными автощеповозами большой вместимости, 12—40 м3.

Лесные склады современных целлюлозно-бумажных предприятий хорошо оснащены механизмами для выгрузки сырья из транспортных средств, укладки его и подачи в производство— вагонаопрокидывателями, мостовыми, кабельными и стреловыми кранами, конвейерами, кучеукладчиками (стакерами) и др. Хранят древесину в штабелях, кучах и в незамерзающих рейдах на воде.

В кучи укладывают балансы в окоренном виде, используя для окорки корообдирочные (окорочные) барабаны или роторные окорочные станки. Долготье предварительно разделывают на многопильных станках (слешерах). Окорка является очень важной операцией, так как кора плохо проваривается, а при сульфитном методе вовсе не проваривается, в результате чего снижается производительность варочного оборудования и целлюлоза загрязняется частичками коры. Снятую кору используют в качестве топлива, для приготовления сельскохозяйственных удобрений и др.

Щепу хранят в кучах по 150—250 тыс. м3, высота куч до 30 м. Насыпают щепу в кучу и подают ее в производство преимущественно пневмотранспортом.

Балансы и технологическую древесину измельчают на дисковых многоножевых рубительных машинах. Размеры щепы, мм: длина (вдоль волокон) 16—20, ширина 20—25, толщина 2—3. Более крупные щепки (в среднем 8 % от всей щепы) и мелочь (опилки, пыль — около 2%) отделяют от годной щепы на плоских щепосортировочных установках. Крупную щепу дополнительно измельчают в дезинтеграторах. Отходы от измельчения и сортировки (суммарно около 3%) сжигают.

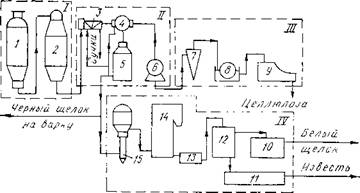

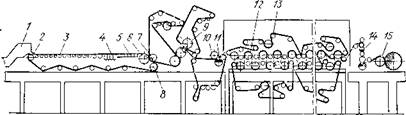

Производство сульфатной целлюлозы. Схема производства сульфатной целлюлозы приведена на рис. 2.1. Варят целлюлозу с варочным раствором (сульфатным, или белым, щелоком), содержащим едкий натр, сернистый натрий, небольшое количество карбоната и сульфата натрия.

|

На хаустизаци/о Рис. 2.1. Схема производства сульфатной целлюлозы: |

/ — варочный котел; 2 — выдувной резервуар; 3 — сучколовитель; 4 — промывной фильтр; 5 — сборник щелока; 6 — сортировка; 7 — центриклннер; 8 — сгуститель; 9 — бассейн целлюлозы; 10 — сборник белого щелока; // —известерегенерационная печь; 12 каус - тизатор; 13 — растворитель плава; 14 — содорегенерационный котлоагрегат; 15 — выпарной аппарат; / — варочный цех; // — промывной цех; /// — очистный цех; IV — цех регенерации

Едкий натр и сернистый натрий составляют активную часть белого щелока. Их суммарная концентрация в пересчете на N320 колеблется от 70 до 120 г/л. Чем больше активной щелочи в варочном растворе и чем выше температура и давление в варочном котле, тем быстрее идет варка и полнее удаляется лигнин, но тем ниже выход волокна. Обычно температура варки 165—180 °С, давление в котле 0,7—1,2 МПа (1 МПа равен 9,81, округленно 10 кгс/см2). Гидромодуль, т. е. объем жидкости в кубических метрах на 1 т абсолютно сухого сырья, составляет 4ч-4,5 : 1.

Порядок варки целлюлозы в котлах периодического действия следующий. В котел загружают щепу в количестве 0,3— 0,35 м3 на 1 м3 вместимости котла, а при применении пропарки щепы или специальных уплотнителей — 0,4 м3 или даже больше. Затем заливают варочный раствор, закрывают котел и начинают нагревать его содержимое, для чего щелок непрерывно прокачивают циркуляционным насосом через подогреватель. Температуру в котле поднимают до заданной конечной величины (этот период называют заваркой), потом следует стоянка при этой температуре (собственно варка). Заварку ведут медленно, чтобы щепа хорошо пропиталась варочным щелоком; в этот период для удаления воздуха и образующихся летучих продуктов (скипидара, метилового спирта и др.) производят сдувку парогазовой смеси — терпентинную сдувку. Парогазовая смесь поступает в щелокоуловитель и далее подвергается дробной конденсации. От конденсата во флорентине отделяют сырой сульфатный скипидар в количестве 8—12 кг из сосновой древесины, 1—2 кг из еловой древесины в расчете на 1 т выработанной целлюлозы.

При производстве вискозной и кордной целлюлозы щепу в котле сначала подвергают предгидролизу с целью удаления гемицеллюлоз. Для этого ее обрабатывают 0,3—0,5%-ной серной кислотой при 120—130 °С или водой при 160—170 °С. Предгидролизат отбирают из котла и направляют на производство дрожжей, после чего в котел заливают варочный раствор и начинают варку. По окончании варки, обычно не снижая давления в котле, целлюлозную массу выдувают из него в выдувной резервуар, осматривают котел и готовят к новой загрузке.

Полный оборот котла продолжается 5—8 ч, в том числе загрузка щепы и заливка щелока примерно 1—1,5 ч, заварка 2—4,5 ч, варка до 1 ч, конечная сдувка, выгрузка целлюлозы и осмотр котла около 1 ч.

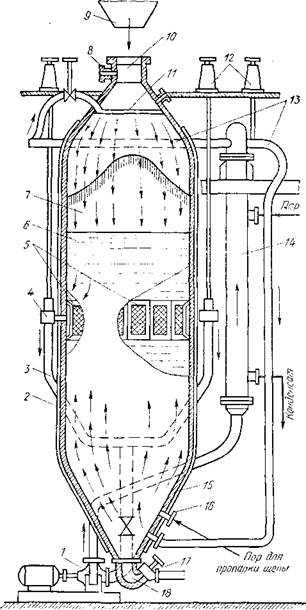

Стационарный варочный котел (рис. 2.2) стальной, облицован внутри легированной сталью. Общая высота 13—17 м, диаметр цилиндрической части 3,6—4,5 м, загрузочной горловины 800 мм, выгрузочной — 700 мм, вместимость 100—200 м3. Щелок забирается из средней части котла и возвращается циркуляционным насосом в верхнюю и нижнюю его части.

|

Рис. 2.2. Схема стационарного варочного котла для сульфатной варки: |

/ — циркуляционный насос; 2 — корпус; 3— всасывающий трубопровод; 4 — заборный патрубок; 5 —сита; б —уровень щелока; 7—щепа; 8 — сдувочный патрубок; 9 — бункер; 10 — загрузочная горловина; 11 — кольцевой спрыск; 12 — колонки задвижек; 13 — нагнетательные трубопроводы; 14 — подогреватель; /5 —изоляция; 16 — патрубок подачи пара; 17 — выдувной вентиль; 18 — выгрузочная горловина

|

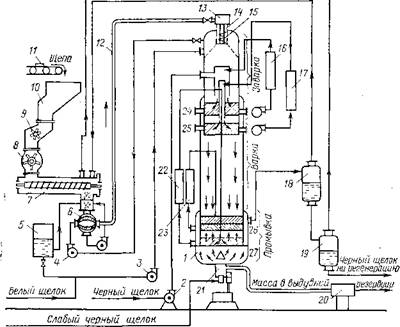

Рис. 2.3. Схема варочной установки «Камюр»: 1 — варочный котел; 2, 3, 4 — насосы высокого давления; 5 — регулирующий бак варочного щелока; 6 — питатель высокого давления; 7 — пропарочная цистерна; 8 — питатель низкого давления; 9 — расходомер; 10— бункер; // — магнитный сепаратор; 12 — питающий трубопровод; 13 — загрузочное устройство; 14— винт; 15 — цилиндрическая сетка; 16, 17, 22, 23—подогреватели; 18, 19 — циклоны-испарители; 20 — выдувное устройство; 21 — разгрузочное устройство; 24, 25, 26, 27 — ситовые пояса |

На многих заводах котлы периодического действия оснащены автоматизированными системами управления технологическими процессами (АСУ ТП), ведущими варку по заданной программе.

Выгруженную из котла целлюлозу промывают водой в диффузорах или на барабанных фильтрах и затем подвергают многоступенчатой очистке от сучков, непровара, частичек коры, песка и др. Сначала производят грубое сортирование на вибрационных или центробежных сучколовителях, потом тонкое сортирование в центробежных сортировках, вихревых очистителях (центриклинерах) и др.

Варочный котел непрерывного действия «Камюр» (рис. 2.3) имеет общую высоту 45 м, диаметр 4,7 м, дает в сутки 450— 500 т целлюлозы (имеются также установки производительностью 800—900 т/сут).

Щепу из бункера подают при помощи питателя низкого давления в пропарочную цистерну, где из щепы удаляются

|

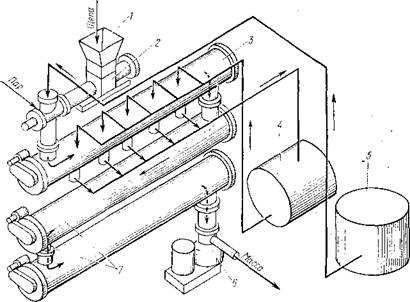

Рис. 2.4. Схема варочной установки «Пандия»: 1 — бункер; 2 — питатель высокого давления; 3 — пропиточная труба; 4 — бак циркулирующего щелока; 5 — бак белого щелока; 6 — разгрузочное устройство; 7 — варочные трубы |

Вода и скипидар. Пропаренная щепа перемещается винтовым конвейером к роторному питателю высокого давления, который подает ее в котел и одновременно служит запорным клапаном. Выходящая из питателя высокого давления щепа транспортируется щелоком к загрузочному устройству котла, оснащенному вертикальным вращающимся винтом. Варочный щелок подают насосом в верхнюю часть котла. Щепа опускается в котле под собственной тяжестью.

В верхней зоне котла идет заварка, в средней варка, в нижней частичная промывка целлюлозы слабым щелоком. Целлюлозная масса концентрацией 14—16%, охладившаяся до 80—85 °С, непрерывно выгружается и поступает в выдувной резервуар. Щепа в каждой зоне находится 1,5 ч, а всего 4,5 ч.

Для получения из древесины лиственных пород целлюлозы высокого выхода и полуцеллюлозы используют преимущественно непрерывнодействующую установку «Пандия» (рис. 2.4). Варку проводят в варочных трубах при 160—180 °С. Число труб от 2 до 8, они имеют диаметр 0,6—1,2 м, длину 6—12 м, оснащены винтами.

В установке «Пандия» нет зоны заварки, целлюлоза выгружается без промывки, поэтому время пребывания щепы в аппарате сокращается до 15—60 мин, но выход волокна и его прочность несколько снижаются.

По окончании варки щелок (7—10 м3/т целлюлозы) имеет почти черный цвет, поэтому его называют черным щелоком. В щелок переходит большая часть лигнина древесины в виде щелочного лигнина, а также часть гемицеллюлоз, которые в щелочной среде гидролизуются и окисляются, образуя в основном оксикислоты. Ацетильные группы древесины при варке отщепляются, образуя уксусную кислоту, находящуюся в щелоке в виде уксусно-кислого натрия.

Черный щелок упаривают в многокорпусных вакуум-выпар - ных установках, добавляют сульфат натрия для возмещения потерь щелочи, происходящих в производстве (отсюда и название способа), а затем щелок сжигают в топках специальных паровых котлов — содорегенерационных котлоагрегатов (СРК). При этом сгорает органическая часть щелока, а сульфат натрия превращается в сернистый натрий; едкий натр переходит в углекислый натрий.

Плав растворяют в слабом белом щелоке или в воде и получают зеленый щелок, который обрабатывают гашеной известью для перевода углекислого натрия в едкий натр. Получается белый щелок, который снова используют для варки целлюлозы.

Смоляные и жирные кислоты, содержащиеся в древесине, при варке превращаются в натриевые соли. Эти соли при отстаивании собираются на поверхности черного щелока, образуя сульфатное мыло.

Путем подкисления черного щелока серной кислотой или двуокисью углерода из него можно выделить щелочной лигнин, применяемый в производстве пластических масс, резинотехнических изделий и др. Из черного щелока можно получить другие лесохимические продукты. Например, из подкисленного упаренного черного щелока можно извлечь метилэтилкетоном уксусную и муравьиную кислоты, различные оксикислоты и др.

Производство сульфитной целлюлозы. Еловая или пихтовая щепа из хорошо окоренной древесины варится с сульфитной варочной кислотой в периодически действующих стальных футерованных или биметаллических варочных котлах вместимостью 160—400 м3.

Варочная кислота представляет собой водный раствор бисульфита кальция, либо магния, натрия, аммония с большим избытком свободного сернистого ангидрида. Для получения варочной кислоты сжигают серу или серный колчедан в печах, печные газы очищают, охлаждают и пропускают через башни с известковым камнем, орошаемые холодной водой, либо через абсорберы, орошаемые соответственно магнезиальным молоком, водным раствором карбоната натрия, гидроокиси аммония.

Готовая варочная кислота содержит при кальциевом основании 3—4 % сернистого ангидрида, в том числе более половины в свободном виде. При натриевом или аммониевом основании содержание сернистого ангидрида достигает 8 % или более, в том числе свыше 3/4 в свободном виде.

Повышение содержания сернистого ангидрида в варочной кислоте ускоряет варку, несколько увеличивает выход целлюлозы и повышает ее качество. В процессе варки лигнин превращается в лигносульфоновые кислоты и переходит в раствор.

Порядок варки следующий. В котел загружают щепу, пропаривают ее с целью полного удаления воздуха, затрудняющего пропитку щепы варочной кислотой, и одновременно закачивают варочную кислоту. При заварке щепы температуру в котле повышают до 104—115 °С и поддерживают ее необходимое время. Заварка длится 2—6 ч. После этого температуру повышают до 130—155 °С и ведут варку при этой температуре. Чтобы давление в котле не превышало заданной величины (от 0,4 до 0,7 МПа), в процессе нагревания производят сдувку парогазовой смеси. Общая продолжительность оборота котла составляет 6—10 ч.

На каждую тонну полученной целлюлозы приходится 6,5— 8 м3 сульфитного щелока. Часть щелока удаляют из котла после варки самотеком, часть вытесняют оборотным щелоком. Затем целлюлозную массу из котла вымывают оборотным щелоком, щелок отделяют от массы. Такой ступенчатый способ позволяет использовать для дальнейшей переработки до 90 % всего щелока без значительного разбавления его водой.

Остающуюся в сцеже целлюлозу промывают, очищают, сортируют, отбеливают и облагораживают так же, как сульфатную целлюлозу. При одинаковой степени делигнификации, т. е. при одинаковом остаточном содержании лигнина, выход сульфитной целлюлозы немного больше, чем сульфатной, а прочность немного меньше.

Скипидар, содержащийся в древесине, в процессе сульфитной варки сильно изменяется. Он улавливается из сдувочных газов и носит название сульфитного масла, или сульфитного скипидара, или сырого цимола. Сульфитное масло содержит до 80—85 % п-цимола, образующегося в процессе варки из терпеновых углеводородов, главным образом из пинена. Выход сульфитного масла из еловой древесины 0,6—1 кг/т целлюлозы.

Производство древесной массы. Существуют два основных способа получения древесной массы. Путем истирания еловых или пихтовых балансов длиной 1 —1,2 м дефибрерными камнями в дефибрерах получают дефибрерную древесную массу, а путем размола древесной щепы любых пород на дисковых мельницах (рафинерах)—рафинерную. Преимущественное развитие в последнее время получает производство рафинерной древесной массы. Качество ее значительно улучшается,

Если перед размолом щепу пропарить; получаемый продукт называют термомеханической древесной массой. Наиболее высокое качество у химико-термомеханической древесной массы,, для получения которой щепу перед размолом пропитывают некоторыми химикатами и пропаривают.

Выход обычной древесной массы 95—96 % от древесины, химико-термомеханической около 90 %• Древесная масса применяется при изготовлении большинства видов бумаги и картона, составляя около 40 % от всех используемых волокнистых полуфабрикатов.

Производство бумаги и картона. Ассортимент бумаги и картона очень широк — более 500 видов бумаги и 100 видов картона. Для каждого вида бумаги и картона установлена определенная композиция, т. е. соотношение количества и вида волокнистых полуфабрикатов и различных добавок (наполняющих, проклеивающих и других веществ). Например, в композицию по волокну газетной бумаги входит 25—30 % небеленой сульфитной целлюлозы и 70—75 % древесной массы; в композицию типографской бумаги высшего качества —70—80 % сульфитной беленой хвойный целлюлозы, 0—20 % сульфатной беленой хвойной целлюлозы и 10—20 % сульфатной беленой лиственной целлюлозы, а мешочной бумаги—100% сульфатной небеленой хвойной целлюлозы и т. д. Более 40 видов бумаги и картона (в основном тароупаковочные материалы и санитарно-гигиенические изделия) содержат очищенную волокнистую массу из макулатуры. В композицию некоторых специальных видов бумаги входят асбестовые, стеклянные, синтетические волокна.

Производство бумаги и картона начинается с приготовления бумажной массы (суспензии волокна в воде). Сначала производят массный размол волокнистых полуфабрикатов в конических, цилиндрических и в последнее время преимущественно в дисковых мельницах с целью повышения пластичности волокон и способности их к сцеплению между собой. Далее массу проклеивают гидрофобными (водоотталкивающими) веществами, главным образом канифольным клеем. Различают бурый клей, в котором смоляные кислоты нейтрализованы щелочью полностью, и белый клей, где часть смоляных кислот (обычно до 20%) остается в свободном виде. Готовый клей фильтруют, разводят водой в горячем виде в инжекторе или роторно-пульсационном аппарате для достижения тонкого эмульгирования, хорошо перемешивают и доводят холодной водой до требуемой концентрации (20—25 г/л).

Клей вводят в бумажную массу, перемешивают и осаждают частицы смолы на волокне с помощью коагулянтов (сульфата алюминия, алюмината натрия, квасцов), создающих кислую среду (pH 4,5—5). Расход канифоли 0,5—3,5% от массы волокна, в зависимости от требуемой степени проклейки, однако многие виды бумаги вырабатывают без проклейки. Применяют

|

Рис. 2,5. Бумагоделательная машина Б-15 для производства газетной бумаги: / — напорный ящик; 2 — грудной вал; 3 — гидропланка; 4 — мокрый отсасывающий ящнк; 5 — отсасывающий ящик; 6 — отсасывающий гауч-вал: 7 — пересасывающее Устройство; 8 — сетковедущин вал; 9 — отсасывающий прессовый вал; 10 — гранитный вал; И — прессовый вал с регулируемым прогибом; 12 — сушильный цилиндр; 13 — сукноведущий вал; 14— валы каландра с регулируемым прогибом: 15 — цнлнндр наката |

Также различные виды композиционного клея, например кани- фольно-парафиновый, синтал и др. Для проклейки некоторых видов картона, где допустим темный цвет, применяют более дешевые проклеивающие вещества — битумные и латексные эмульсии, клей из таллового пека и др. Для проклейки оберточной бумаги используют также клеевые составы на основе сульфатного лигнина.

При изготовлении многих видов бумаги, особенно для печати и письма, в массу вводят минеральные наполнители, чаще всего каолин, улучшающие белизну и печатные свойства бумаги. Для лучшего удержания наполнителя волокном добавляют полиакриламид или другие реагенты. В массу для выработки окрашенных сортов бумаги вводят также соответствующие красители.

Изготовление бумаги производится на плоскосеточных бумагоделательных машинах (рис. 2.5). Бумажная масса, разбавленная водой до концентрации волокна от 0,1 до 0,8% (в зависимости от ее состава и степени размола волокна) и очищенная от посторонних включений, поступает в напорный ящик сеточной части машины. Из него масса выливается на горизонтальную сетку, непрерывно движущуюся при помощи сетковедущего вала. Напорный ящик устроен так, что масса равномерно распределяется на сетке по всей ее ширине. Под сеткой расположены гидропланки и отсасывающие ящики, в которых создается небольшое разрежение, способствующее постепенному обезвоживанию массы и формированию бумажного полотна. Содержание сухого вещества в бумажном полотне (сухость) достигает 8—12%. Более значительно разрежение в отсасывающей камере гауч-вала, после которого сухость полотна доходит до 20—22%.

С сетки мокрое бумажное полотно с помощью вакуум-пе - ресасывающего устройства подхватывается движущимся прессовым сукном и поступает в прессовую часть машины, где последовательно проходит между валами прессов и обезвоживается до сухости 30—40 %. Затем бумага пересасывается на сушильное сукно и поступает в сушильную часть машины для окончательного обезвоживания на полых сушильных цилиндрах, нагреваемых изнутри паром до 80—115 °С. Сушильная часть машины закрыта колпаком, что облегчает удаление водяного пара и улучшает условия труда работающих.

Далее бумажное полотно поступает в отделочную часть машины. Проходя между шлифованными и полированными валами машинного каландра, бумага приобретает повышенную прочность и гладкость. На накате ее сматывают в рулон, который разрезают на более узкие рулоны заданной ширины на продольно-резательном станке.

Некоторые бумагоделательные машины оснащены двумя сетками и формование бумажного полотна производится между ними.

Тарный картон также вырабатывают на плоскосеточных машинах, а переплетный, коробочный и другие виды многослойного картона — на круглосеточных (цилиндровых) машинах. Сеточная часть таких машин состоит из нескольких ванн с сеточным цилиндром. В ваннах находится бумажная масса. В первой ванне на поверхности цилиндра формируется первый элементарный слой массы, во второй ванне на него наслаивается второй элементарный слой и т. д. Многослойный картон прочнее, чем однослойный такой же толщины, к тому же внутренние слои многослойного картона можно изготавливать из более дешевых полуфабрикатов.

На современных машинах отдельные ее части и даже отдельные прессы в прессовой части, группы цилиндров в сушильной части приводятся в движение индивидуальными электродвигателями. Обеспечение постоянной скорости частей машины при установившемся режиме ее работы осуществляется автоматизированной системой регулирования скорости машины и ее секций.

Производительность бумаго - и картоноделательных машин зависит от их скорости, обрезной ширины полотна и массы

1 м2 бумаги или картона. Большинство видов писчей и печатной бумаги имеет массу 60—80 г/м2, газетная бумага значительно легче, 45—50 г/м2. Масса 1 м2 картона 170—250 г/м2.

Скорость машины определяется на накате и при выработке бумаги составляет 600—1000 м/мин и даже выше, при выработке картона 200—800 м/мин. Обрезная ширина бумаги 1680—

10500 мм, картона до 6300 мм.

Современные широкоформатные скоростные машины вырабатывают свыше 300 т/сут газетной бумаги, 800—900 т/сут тарного картона.

Бумагу получают также сухим способом, т. е. предварительно высушенное волокно потоком воздуха подается на сетку машины.

Лесопромышленные комплексы. Весьма эффективной формой организации производства являются лесопромышленные комплексы (ЛПК), представляющие собой крупные комбинаты, сочетающие химическую, химико-механическую и механическую переработку древесины. Так, Усть-Илимский ЛПК будет согласно проекту перерабатывать в год 7 млн. м3 древесного сырья и вырабатывать 550 тыс. т целлюлозы, 250 тыс. м3 древесностружечных плит, 1200 тыс. м3 пиломатериалов, 44 тыс. т кормовых дрожжей, 12 тыс. т фурфурола и свыше 30 тыс. т талловых продуктов. На современных ЛПК в результате комплексной переработки будет использоваться до 94 % поступающей древесины и лишь 6 % составят отходы и потери.