ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Специфические свойства минеральной ваты и изделий из нее

Минеральная вата представляет собой волокнистый материал, получаемый из силикатных расплавов. Сырьем для производства минеральной ваты служат многие горные породы, металлургические шлаки, золы от сжигания каменных углей и торфа, а также смеси некоторых окислов (Si02 и А1203; Si02 и MgO; Si02 и СаО и др.). Минеральная вата, получаемая из смеси некоторых окислов, в основном предназначается для изготовления высокотемпературных и огнеупорных изделий, применяющихся для устройства тепловой изоляции тепловых агрегатов, способных выдерживать действие высоких температур (выше 1000° С).

Обычная минеральная вата, получаемая из металлургических шлаков и горных пород, как правило, применяется для производства теплоизоляционных изделий строительного назначения, а также для изоляции некоторых видов котлов и теплопроводов, температура которых не превышает 400—600° С.

При оценке качества минеральной ваты наряду со стандартными определениями объемной массы (средней плотности), теплопроводности, производят ряд специфических определений: устанавливают количество корольков, измеряют толщину (иногда и длину) волокон, определяют содержание битума или минеральных масел, а также серы, для огнеупорных волокон определяют максимальную температуру применения.

Знание этих характеристик позволяет полнее оценивать качество минеральной ваты и определять рациональные области ее применения.

При испытании изделий из минеральной ваты тоже возникает необходимость проведения некоторых специфических определений, цель которых полнее охарактеризовать качество изделий, а также организовать контроль технологического процесса при их изготовлении. К таким определениям относятся выявление уплотняе - мости изделий под нагрузкой, определение коэффициента возвратимости (особенно важна эта характеристика для изделий, предназначенных для устройства компенсационной тепловой изоляции, например, в воздухонагревателях доменных печей), определение количества связующих веществ, содержащихся в изделиях.

Определение содержания корольков в минеральной вате. На свойства минеральной ваты большое влияние оказывает качество переработки расплава в минеральное волокно. В процессе переработки в силу различных причин не весь расплав превращается в волокна. Часть расплава не вытягивается в нити, а застывает в виде включений шаровидной, грушевидной или гантелеобраз - ной формы. Эти включения, называемые «корольками», в значительной степени ухудшают свойства минеральной ваты, увеличивая ее среднюю плотность и теплопроводность.

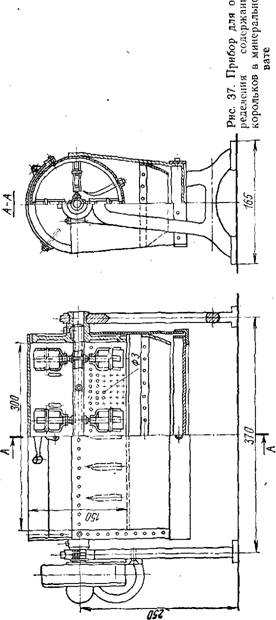

Содержание в минеральной вате корольков (частиц размером более 0,25 мм) определяют с помощью специального прибора, изображенного на рис. 37, который представляет собой вращающийся вокруг горизонтальной оси цилиндр с отверстиями в стенках, заключенный в металлический кожух и снабженный емкостью для сбора корольков.

|

|

И

Определение производят следующим образом. Из любых трех упаковочных мест отбирают по одной навеске минеральной ваты массой 50 г каждая; взвешивание производят с точностью до 1 г. Навеску ваты прокаливают в муфельной печи при температуре 600° С в течение 30 мин, а затем помещают в цилиндр прибора, и приводят прибор во вращение на 15 мин (частота вращения вала прибора— 120 об/мин).

В процессе работы прибора часть ваты гранулируется и остается в цилиндре прибора, другая часть в виде измельченных волокон и корольков проходит через отверстия в стенках цилиндра и собирается в приемнике, расположенном под цилиндром. Измельченные волокна ваты удаляют из приемника струей воздуха (с помощью мехов), а корольки выгружают и просеивают через сито с отверстиями 0,25 мм. Остаток на сите взвешивают с точностью до 0,1 г. Зная массу навески (50 г) и массу корольков (результат взвешивания), определяют процентное содержание корольков в данной навеске ваты. Содержание корольков в данной партии ваты вычисляют как среднюю арифметическую величину по результатам трех определений.

Определение среднего диаметра волокон минеральной ваты. Средняя плотность минеральной ваты, ее тепло-, проводность во многом зависят от диаметров волокон, составляющих эту вату. Установлено, что для различных температурных условий необходимо использовать вату с определенной толщиной волокон. Например, при высоких температурах (800—1000° С и выше) следует стремиться к возможно большему снижению диаметра волокна с целью уменьшения конвективного и лучистого Переноса тепла, поэтому знание этого показателя минеральной ваты часто бывает необходимым.

Диаметр волокон минеральной ваты определяют с помощью микроскопа при увеличении в 450—720 раз. Удобно пользоваться микроскопом МБ-9 (биологическим). Он позволяет получать различное увеличение, так как в комплекте имеется набор объектов и окуляров различной степени увеличения.

Для определения линейных размеров предметов, рассматриваемых с помощью микроскопа, в окуляр вкладывается линза с делениями (линеечка). Сравнивая размеры исследуемого предмета с делениями этой - линеечки, определяют размеры предмета.

При этом предварительно определяют цену делений линеечки. В каждом микроскопе имеется приспособление для определения цены деления линеечки окуляра — объект-микрометр. Это металлическая пластинка с вмон - І тированным в нее стеклышком, на котором нанесены 1 деления размером 0,01 мм. .1

Объект-микрометр. устанавливают в зажимы предметного столика микроскопа.'Затем, добившись с помощью регулировочных винтов такой установки микроскопа, при которой получается отчетливое изображение делений объект-микрометра и линеечки окуляра, наложенных друг на друга, определяют цену деления линеечки I. Для этого на условном интервале а, границы которого определяются совпадением делений объект-микрометра и линеечки, подсчитывают количество делений объект-микрометра N и линеечки п. Цену деления линеечки определяют (мм)

L = N-0,0/п / = 0,01лм000/я.

После этого из десяти различных мест пробы минеральной или стеклянной ваты берут навески массой по 1 г каждая. Все отобранные навески смешивают путем их легкого встряхивания в картонной коробке, а затем, разделяют на десять примерно равных частей. Каждую ; часть рассматривают под микроскопом, определяя диа- ; метр 10 волокон. Средний диаметр волокон ваты вычис - : ляют как среднюю арифметическую величину по результатам 100 определений.

Каждое определение производят следующим образом. На предметное стекло микроскопа помещают испытуемый образец ваты, укладывая волокна в одном направлении. Для предотвращения возможного сдвига волокон | на предметное стекло предварительно наносят каплю 1 эмерсионной жидкости, которая закрепляет вату на стек - | ле. Пользуясь окуляром, цена делений линеечки которого известна, производят измерения, при этом предметные стекла с испытуемой ватой путем поворота столика микроскопа устанавливают таким образом, чтобы волокна ваты располагались перпендикулярно шкале окулярной измерительной линейки. Одновременно вычисляют ; процентное содержание волокон, толщина которых пре - 1 вышает 15 мкм.

Определение содержания органических связующих веществ или минеральных масел в минеральной вате. В соответствии с действующими в СССР стандартами

Содержание битума или минеральных масел в минеральной вате допускается не более 1 % по массе. Повышенное содержание этих веществ делает вату непригодной для применения при высоких температурах, так как в этом случае минеральные масла и битум могут возгораться.

Качество минераловатных изделий во многом зависит от содержания в них органических связующих веществ.

Определение содержания органических вяжущих веществ в изделиях, а также битума или минеральных масел в минеральной вате производят следующим образом.

Из трех упаковочных мест берут по три навески минеральной ваты по 5 г каждая. Навеску ваты высушивают до постоянной массы при температуре 105—110°С и затем взвешивают с точностью до 0,01 г. Навеску помещают в муфельную печь и прокаливают при температуре 500—600° С до полного выгорания битума или минеральных масел, что характеризуется постоянством массы пробы после очередного прокаливания в течение 15 мин, и снова взвешивают, определяя массу ваты после прокаливания.

Содержание связующих веществ в минераловатных изделиях определяют, используя те образцы, на которых производилось определение влажности изделий. Их прокаливание проводят так же, как прокаливание навесок минеральной ваты. Испытание считается законченным, если результаты взвешивания после повторного прокаливания совпадут с предыдущими результатами или разница будет составлять не более 0,02%. Содержание органических веществ или минеральных масел подсчитывают, %

ТП-2

Где Ш — масса высушенной навески ваты или образцов, г; т2— масса навески ваты или образцов после прокаливания, г.

Содержание битума или минеральных масел в партии ваты вычисляют как среднее арифметическое по результатам девяти определений, а содержание органических связующих веществ в минераловатных изделиях — как среднее арифметическое по результатам двух определений (двух партий образцов).

Для определения водостойкости минеральной ваты из разных мест пробы берут среднюю пробу массой 15— 20 г.

|

92 |

93

Эти пробу помещают-в фарфоровую чашку и с целью

Удаления органических веществ прокаливают в муфельной печи при температуре 600° С в течение 15 мин. Часть прокаленной пробы в количестве 5 г измельчают в фарфоровой ступке до порошкообразного состояния и просеивают через сито № 0,05. Порошок в количестве 0,5 г, взвешенный с точностью до 0,01 г, переносят в стакан емкостью 150 м3, увлажняют несколькими каплями этилового спирта и добавляют 100 см3 раствора соляной кислоты концентрацией 0,01 Н.

В стакан опускают стержень электромеханической мешалки и электроды рН-метра, включают мешалку и десятиминутные песочные часы. При отсутствии мешалки перемешивание можно производить вручную. Через 10 мин записывают значение рН.

Водостойкость минеральной ваты оценивают по среднеарифметической величине рН результатов трех определений, при этом погрешность в определении рН не должна быть более ±0,2.

Температуроустойчивость определяют следующим образом. Металлическую форму размером 80X80X80 мм заполняют минеральной ватой. Плотность заполнения должна в 1,5 раза превышать ее среднюю плотность.

На поверхность образца устанавливают металлический штамп с размером основания 60x60 мм и массой 0,72 кг. Заполненную ватой форму со штампом помещают в муфельную печь с терморегулятором, температуру которой повышают со скоростью 5° в минуту, и определяют температуру, при котором величина погружения штампа достигнет 8 мм. Это свидетельствует о размягчении волокон.

Остаточная деформация сжатия плит весьма важный показатель, характеризующий поведение этих изделий в реальных условиях (при хранении в штабелях, при транспортировании, и т. п.). 4<ем выше остаточная деформация сжатия, тем ниже качество изделий и их теплоизоляционные свойства.

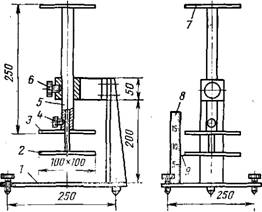

Для определения сжимаемоісти изделий применяют прибор, приведенный на рис. 38. Масса подвижной части 2 прибора составляет 0,5 кг, а суммарная масса подвижных частей 2, 3, 7 и 4 вместе со стержнем 5 равна 2,0 кг,

Перед испытанием прибор устанавливают по уровню в строго горизонтальное положение во избежание излишнего трения подвижных частей и снижения нагрузки.

Для испытания из изделий вырезают образцы размером в плане 100x100 мм и толщиной, равной толщине изделия.

|

Рис. 38. Прибор для определения сжимаемости и коэффициента возвратимости волокнистых теплоизоляционных материалов |

Испытуемый образец укладывают на основание 1 прибора, после чего на его поверхность с помощью винта 4 опускают пластинку 2. Линейкой 8 замеряют толщину образца H. Затем с помощью винта 6 опускают пластину 3. Массой пластин 2, 3 и 7, винта 4 и стержня 5 Создается удельная нагрузка на образец, равная 0,002 МПа.

Под этой нагрузкой образец выдерживают в течение 15 мин, после чего измеряют его толщину hi указателем 9 и линейкой 8.

Сжимаемость вычисляют с точностью до 0,1%: П h — hi

H

Результат определяют по трем измерениям как среднеарифметическую величину.

Определение упругого сжатия (коэффициента возвратимости). Данное испытание проводят,

Пользуясь тем же прибором (рис. 38), и изготовляют такие же образцы, как и в предыдущем случае.

Толщину образца H определяют под удельной нагрузкой 0,0005 МПа, опуская на его поверхность плиту 2. После этого образец нагружают, опуская на него все подвижные части прибора и устанавливая на пластину 7 груз массой 8 кг. Таким образом удельная нагрузка на образец составляет в этом случае 0,01 МПа. Под

|

|

|

Рис. 39. Прибор для определения гибкости теплоизоляционных материалов |

Этой нагрузкой образец выдерживают 15 мин, после чего всю подвижную часть, включая плиту 2, поднимают и за - • крепляют винтами 6 и 4. Через 15 мин после снятия груч за вновь опускают пластину 2 на образец и оставляют: ее в этом положении в течение 5 мин, затем по шкале 8 Определяют толщину образца (Hi).

Упругое сжатие (коэффициент возвратимости Д"в) вычисляют с точностью до 0,01 МПа:

KB=hJh,

Где H — толщина образца под нагрузкой 0,0005 МПа, мм; h — толщина образца после снятия нагрузки 0,01 МПа, мм.

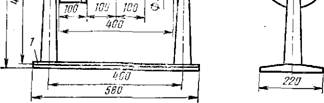

Определение гибкости изделий. Прибор для определения гибкости изделий изображен на рис. 39. Он состоит из горизонтального стержня, закрепленного на

Двух вертикальных стойках 2 и 6, расположенных на основании 1. На стержень насажены четыре валика 4 С размерами по наружному диаметру 57, 108, 159 и 219 мм и длиной 100 мм каждый.

Для испытания подготавливают образец размером в плане 300x100 мм и толщиной, равной толщине изделия, из которого он вырезан. Подготовленный образец закрепляют одним концом на валике диаметром 219 мм с помощью прижимного устройства 3 и 5, перемещающегося в вертикальной плоскости по стойкам 2 и 6. После этого его медленно изгибают по поверхности валика. Если при этом на образце не появляются трещины, то испытания продолжают, закрепляя его на валике диаметром 159 мм, затем при этих же условиях на валиках диаметрами 108 и 57 мм.

Показатель гибкости образца принимают по наименьшему диаметру валика, на котором при изгибании образца на его поверхности не будут образовываться трещины.