ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Методы оценки структурно-механических свойств формовочных масс

Среди разнообразных видов вязких жидкостей по реологическим [3] свойствам в стационарном ламинарном потоке выделяют два основных класса жидкостей: 1) ньютоновские с величиной вязкости, не зависящей от действующих на них напряжений сдвига и градиента скоростей деформации; 2) структурированные дисперсные системы, для которых величина вязкости может изменяться в широких пределах в зависимости от действующего напряжения сдвига и градиента скоростей. Такими структурированными системами являются коагуляционные структуры.

Многие теплоизоляционные материалы в процессе их изготовления проходят стадию тестообразного или жид- котекучего (шликерного) состояния, т. е. на определенном технологическом переделе, чаще всего перед формованием, они представляют собой технические концентрированные суспензии или так называемые вязкопластич - ные системы.

Такие суспензии, как правило, имеют коагуляционные структуры, которые возникают в них под действием ван - дер-ваальсовых сил сцепления коллоидных частиц, участвующих в интенсивном броуновском движении, и более крупных частиц, находящихся в суспензии. В таких структурах минеральные частицы непосредственно не соприкасаются друг с другом. Между ними обязательно остаются прослойки жидкой фазы, которые тем тоньше, чем концентрированнее суспензия. Эти прослойки значительно понижают прочность сцепления между частицами твердой фазы, а с другой стороны, обеспечивают возможность восстановления контактов в броуновском движении.

Прослойки жидкой фазы определяют также и относительную подвижность отдельных элементов структуры, т. е. ее пластичность и ползучесть даже при самых малых напряжениях сдвига. При полном развитии адсорбционных пленок и гидратных оболочек структура массы приобретает определенные механические свойства, характеризующиеся структурной прочностью. Однако процесс обработки формовочных масс в ряде случаев протекает в условиях недостаточного количества воды, что определяет неполное развитие гидратных оболочек и отсутствие некоторой части иммобилизованной воды. Это обстоятельство приводит к значительному снижению подвижности системы. В процессе же образования пено - и газо - масс. требуется повышенная текучесть массы.

С целью увеличения подвижности элементов структуры (уменьшения предельного напряжения сдвига, вязкости, структурной прочности) увеличивают водосодер - жаніїе масс и вводят добавки ПАВ. Известен и другой более эффективный способ увеличения подвижности структурированных дисперсных систем — механическое воздействие. В процессе механического воздействия происходит гиксотропное разрушение коагуляционной структуры. Благодаря тиксотропности такая структура после прекращения механического воздействия вновь самопроизвольно восстанавливается. Таким механическим воздействием является, в частности, вибрация.

Снижение вязкости суспензии под действием вибрации в основном объясняется разрушением связей между частицами твердой фазы и жидкостью, что увеличивает долю свободной воды в системе. Суть этого механизма состоит в том, что в наиболее устойчивом состоянии образуется тиксотропный гель, в котором вся вода находится в ориентированном и связанном состоянии. Вибрация нарушает это равновесие, ломает структурную ре-

Шетку и превращай? систему в золь-жидкость (большая

Часть воды оказывается в свободном состоянии).

Кроме того, разрушая структурную решетку, вибрация способствует перераспределению частиц твердой фазы, более рациональной их укладке. Поэтому массы, подвергнутые вибрационной обработке, характеризуются значительно большей структурной прочностью, чем массы, структурирование которых протекало в статических условиях.

Таким образом, коагуляционные структуры, содержащие коллоидные частицы, к которым относится большинство формовочных масс, предназначенных для изготовления теплоизоляционных изделий (ячеистых бетонов, пено - и газокерамики, известковокремнеземистых, перли - то - и вермикулитокерамических изделий и т. п.), представляют собой вязкопластичные тела, имеющие предел текучести, а при весьма малых напряжениях сдвига проявляют свойства ползучести с постоянной наибольшей вязкостью (г]о). При повышении напряжения сдвига степень разрушения структуры возрастает и может достичь наибольшей величины (при значениях напряжения сдвига, предельных для данной системы), о чем будет свидетельствовать наименьшая вязкость (т]т), которой в данном случае будет характеризоваться эта система. Наименьшая вязкость предельно разрушенной структуры уже не зависит от величины напряжения сдвига и градиента скоростей в условиях стационарного потока, т. е. при достижении наименьшей вязкости система будет вести себя подобно ньютоновской жидкости.

Вязкость, которая может наблюдаться в зоне т]о> >Т1э>Т1т, носит название эффективной вязкости (Tie) или вязкости непредельно разрушенной структуры.

Вязкость массы, которой она характеризуется во время вибрации, называется вибрационной вязкостью (тів). Вибрационная вязкость, так же как и эффективная вязкость, наблюдается в зоне ті0>тів>тіт. Эффективность вибрационного воздействия на систему может быть оценена путем сравнения значений тів и цт. Изменяя параметры вибрации, можно регулировать вибрационную вязкость той или иной формовочной массы, что имеет большое практическое значение.

Изыскание новых и совершенствование старых способов и технологических приемов, позволяющих управлять структурно-механическими свойствами формовочных

5—541 ] 129

Масс, т. е. Дающих возможность изменять эти свойства

В нужном направлении, является одной из наиболее актуальных задач в технологии строительных материалов, над решением которой работают многие исследователи.

Структурно-механические свойства вязкопластичных систем зависят от многих факторов, важнейшими из которых являются следующие: химическая природа веществ, составляющих данную массу, степень развития структуры, степень дисперсности твердых частиц, концентрация суспензии (количество жидкой фазы), взаимодействие диспергированного вещества с дисперсионной средой, температура смеси и т. д.

При производстве теплоизоляционных материалов мы встречаемся часто с такими смесями, в которых непрерывно во времени происходят различные физико-химические процессы, влияющие на структурно-механические свойства этих смесей. Эти процессы протекают иногда относительно быстро (твердение цемента в ячеистом бетоне), а иногда медленно (сушка пенокерамических изделий). Все это в значительной степени усложняет изучение структурно-механических свойств дисперсных вязкопластичных систем и, во всяком случае, должно приниматься во внимание при проведении опыта.

Для оценки структурно-механических свойств формовочных масс, находящихся в тестообразном или шликер - ном состоянии, существует ряд характеристик. Реологические свойства вязкопластичного тела могут быть охарактеризованы в достаточно полной степени двумя критериями: величиной предельного напряжения сдвига и вязкостью.

Определение реологических характеристик формовочных масс производят с помощью ряда методов и приборов, которые по принципу действия можно разделить на пять типов:

1; капиллярные вискозиметры, основанные на измерении объемной скорости истечения массы (зачастую под определенным давлением) через капилляр заданного диаметра (вискозиметр-воронка типа ВР-3, автоматический капиллярный вискозиметр АКВ-3 и др.);

2) приборы, основанные на измерении скорости всплытия или погружения шарика в исследуемой массе (шариковые вискозиметры системы Десова, Носкова и др.);

3) приборы, основанные на проникновении конуса с определенным углом при вершине под определенной на

грузкой в исследуемую смесь.(конические пластометры различных конструкций);

4) приборы, основанные на измерении нагрузки при выдергивании из массы рифленых пластинок или цилиндрических стержней (вискозиметры с продольно смещающимся цилиндром или пластинкой конструкции Воларо - вича, Толстого, Симоняна и др.);

5) ротационные вискозиметры, основанные на измерении скорости вращения коаксиальных (соосных) цилиндров в исследуемой массе под действием определенной нагрузки (вискозиметры Воларовича типов РВ-4, РВ-7 и др.).

Выбор того или иного прибора для определения реологических характеристик формовочных масс зависит, во - первых, от свойств этих масс и, во-вторых, от условий, при которых производится опыт.

Совершенно очевидно, что определение вязкости массы во время вибрационной обработки удобнее производить приборами первого и второго типов, а в состоянии покоя — приборами третьего, четвертого и пятого типов. Высококонцентрированные суспензии (керамическое тесто) лучше исследовать приборами четвертого типа, а Массы, находящиеся в шликерном состоянии, — приборами пятого и иногда второго типов.

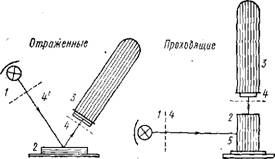

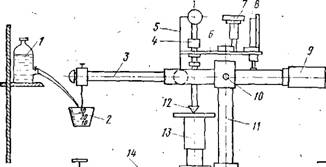

Определение пластично-вязких характеристик формовочных масс вискозиметром с продольно смещающимся цилиндром. Вискозиметр с продольно смещающимся цилиндром конструкции М. П. Воларовича (рис. 43) прост в обращении, дает относительно небольшую ошибку при определении величин предельного напряжения сдвига и вязкости (в пределах 3—5%) и может применяться при исследовании большого количества различных смесей. Особенно хорошие результаты этот прибор дает при исследовании высококонцентрированных технических суспензий, характеризующихся значительными величинами вязкости (не менее 5 Н-с/м2).

Методика проведения опытов по определению значений предельного напряжения сдвига и вязкости исследуемых масс с помощью данного прибора заключается в следующем.

|

5* |

|

131 |

Исследуемую массу помещают в цилиндр 8, который Устанавливают и закрепляют в строго вертикальном положении. При этом следят за тем, чтобы в исследуемой массе, находящейся в цилиндре, не было воздушных пус

тот. После закрепления цилиндра в зажиме 9 в смесь вводят стержень (смещающийся цилиндр) 7, подвешенный на нити 3, которая перекинута через блок 4. На другом конце нити закреплена площадка для груза 5. Для того чтобы цилиндр 7 входил в исследуемую массу строго вертикально, к штативу прибора крепится направляющее кольцо 6. Погружение цилиндра в массу производят всегда на одинаковую глубину, в данном случае на 100 мм (рис. 44).

Н

Ш

Ш

Шштшш ~~ш§т

|

Щ |

Рис. 43. Вискозиметр с продольно смещающимся цилиндром

Ww;

Рис. 44. Основные части вискозиметра:

|

А) |

|

Ч0/1М |

|

1 |

А — цилиндрический сосуд (2) с вывинчивающимся дном (7); б — цилиндрический стержень (3) со стрелкой-указателем (4)

После выполнения указанных операций специальными грузами производят нагружение системы и следят за смещением стрелки-указателя 1, прикрепленной к верхнему концу цилиндра 7 (рис. 43), производят отсчет по шкале 2, цена делений которой должна быть не более 0,5 мм.

Для повышения точности измерений нагружение системы лучше производить водой, равномерно вливаемой в сосуд, подвешенный к нити, а за смещением стрелки: указателя следить, используя тубус.

Для предотвращения скольжения цилиндра в массе та часть его поверхности, которая погружается в массу, должна иметь мелкую винтовую нарезку.

На рис. 44 показаны размеры и конструкции цилиндрического сосуда и продольно смещающегося цилиндра.

Определение предельного напряжения сдвига формовочной смеси. После подготовки прибора к испытаниям измеряют температуру исследуемой массы и заполняют ею цилиндрический сосуд прибора, который затем закрепляют на подставке прибора зажимом. После введения в массу цилиндрического стержня измеряют высоту части стержня, оставшейся над поверхностью массы, и определяют глубину погружения. Затем с помощью грузов или воды начинают постепенное нагружение системы. Одновременно с этим следят за стрелкой-указате - лем. По грузу массой Р0, при котором началось равномерное смещение стрелки-указателя вверх, определяют. величину предельного напряжения сдвига данной массы ©. Эта величина представляет собой минимальное напряжение (тангенциальную силу на единицу площади, Па), при котором начинается течение системы по наименьшей из возможных площадей сдвига (в данном случае по поверхности, прилегающей к поверхности цилиндрического стержня):

2Nrxh 1 0

Где Ро — масса груза, вызвавшего течение системы, кг; G — ускорение силы тяжести, м/с2; H — глубина погружег ния цилиндра в массу, м; л—радиус продольного смещения цилиндра, м; С{—постоянная 'прибора (Ci = =G/2Nr1H).

При определении выдергивающего усилия необходимо учитывать трение, возникающее при вращении блока прибора, а также величину груза, уравновешивающего продольно смещающийся цилиндр.

Так как структурно-механические характеристики формовочных масс зависят от их температуры, влажно - . сти, качества смешивания, времени, прошедшего с момента затворения их водой, то при повторных опытах, которые проводят для получения более достоверных результатов и определения средней величины предельного напряжения сдвига, необходимо стремиться к возможно полному воссозданию всех этих параметров. В против-

133

Ном случае хорошей сходимости результатов получить не удается. Определение величины вязкости производят по скорости смещения цилиндра под действием какого - либо груза с массой Р, превышающей Р0. При этом прежде всего необходимо установить, распространяется ли при данной нагрузке сдвиг до стенки цилиндрического сосуда. Обычно распространение сдвига до поверхности цилиндрического сосуда происходит только при очень больших скоростях смещения цилиндрического стержня, т. е. при грузе, масса которого (Р') значительно превышает массу Ро-

Эту критическую массу можно вычислить по формуле (кг)

Где г2 — расстояние от поверхности продольно смещающегося цилиндра до поверхности цилиндрического сосуда, м.

При грузах, масса которых меньше критической (Р<Р'), величину вязкости формовочных масс определяют (Па-с)

V Р0 Р0 ^ Ро

Если же сдвиг распространяется до поверхности цилиндрического сосуда, т. е. если Р>Р', то величину вязкости испытываемой смеси надо определять (Па-с)

Pg In— Л 4=-=^ —(г,-г»).

2л hv V

Однако надо учитывать, что большинство формовочных смесей обладают тиксотропией, т. е. они изменяют свои структурно-механические свойства при приложении к ним внешних усилий. Структура их при этом разрушается тем более, чем большее усилие к ним приложено, поэтому создание высоких скоростей цилиндрического стержня при его выдергивании из массы нежелательно, так как при этом происходит локальное разрушение структуры массы и получаемые значения вязкости могут быть в значительной степени искажены.

Учитывая это обстоятельство, лучше пользоваться грузами, масса которых не превышает критическую величину Р'.

Обычно в расчетах не принимают во внимание изменение поверхности цилиндрического стержня, которое имеет место при его выдергивании из массы. Однако, чтобы избежать значительной ошибки, необходимо производить измерение скорости движения цилиндра на небольшом отрезке его пути, равном примерно 2—4 мм. В этом случае ошибка составит всего 1—2%. На таком сравнительно небольшом отрезке пути скорость с достаточной точностью удается измерить при небольших грузах и медленном движении цилиндра (со скоростью не более 0,0025 м/с).

Определение величины вязкости формовочных масс с помощью рассматриваемого прибора производят следующим образом.

Подготовленные сырьевые материалы затворяют во - Дой и производят смешивание компонентов до достижения однородного состояния массы, пользуясь лабораторной мешалкой. Замечают время затворения массы водой и фиксируют его в рабочем журнале. Затем ртутным термометром определяют температуру смеси и заполняют этой смесью цилиндрический сосуд прибора. Количество приготавливаемой для опыта смеси зависит от емкости цилиндрического сосуда, который должен заполняться смесью до краев. Металлической линейкой или шпателем выравнивают поверхность массы и закрепляют цилиндрический сосуд на подставке прибора. Затем строго вертикально вводят в испытуемую массу цилиндрический стержень на глубину 10 см. В строго определенное время, считая от момента затворения смеси водой, производят нагружение системы с помощью воды или специальных грузов. При этом масса груза (Р) должна быть несколько больше массы Ро, при которой начинается течение системы, но не превышать массу Р' критического груза. При этом величину Р' рассчитывают сразу же после определения величины предельного напряжения сдвига данной смеси.

Наблюдая за движением стрелки-указателя, с помощью секундомера засекают время, за которое стрелка пройдет отрезок пути, равный 3—4 мм. Зная величину пути и время, определяют скорость движения цилиндра

6 испытуемой смеси (м/с) под действием груза, масса которого составляет величину Р:

V-—Sjt.

|

Ч |

||||||

|

І |

||||||

|

С) |

||||||

|

В |

||||||

|

V |

Af/t |

|

8-Ю-* 7-Ю'" Г4 5-10-* ^10-* -д | J-ЯГ* І27Г* " /-Г* О |

|

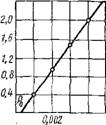

Рис. 45. График зависимости скорости смещения цилиндра от массы груза Р |

|

Ом 0,0It Q06 Р, кг |

Опыт проводят на 4— 5 замесах, изменяя массу груза (несколько увеличивая ее). По полученным результатам строят кривую зависимости скорос-j ти движения цилиндра о: прилагаемого груза. На1 построенной кривой произвольно выбирают 3—4 точки, графически определяют для этих точек значения V и Р (рис. 45) и для каждой точки производят вычисление вели^ чины вязкости

Ро п>

Величину вязкости исследуемой массы определяют как среднюю арифметическую по результатам 3—4 вы - і числений. :

Для удобства пользования формулой и ускорения про-] ведения вычислений можно составить таблицу функции' Р/Ро, для чего удобно ввести следующее обозначение:

F (—)=(— In — 4-1 — —1

U>n~U> Pol

После этого формула примет вид

|

-Та б л и-ц<а 6.

|

Массы, влажность которой равна 110%. Для приготовления массы используется диатомит Инзенского месторождения. По технологическим соображениям необходимо, чтобы температура смеси была в пределах 20—21° С, а измерение вязкопластических характеристик производилось через 10 мин после затворения смеси водой.

1. Определяем величину предельного напряжения сдвига. После приготовления диатомитовой массы и укладки ее в цилиндрический сосуд прибора вводим в эту смесь продольно сметающийся цилиндр и производим постепенное нагружение системы с помощью воды или специальных грузов. Устанавливаем, что цилиндр начал - двигаться вверх с равномерной скоростью после того, как масса груза достигла 0,03295 кг. Следовательно, Ро= = 0,03295—(0,0005 + 0,0145) =0,01795 кг.

Здесь 0,0005 кг—величина массы груза, соответствующая величине трения в блоке прибора; 0,0145 кг — масса груза, уравновешивающая систему.

Определяем постоянную прибора

Сх = 9,81/2я • 0,00345-0,1 = 4527,

Где'0,1 — глубина погружения смещающегося цилиндра, м; 0,00345 — радиус смещающегося цилиндра, м.

Величина предельного напряжения сдвига исследуемой массы при температуре 20° С через 10 мин после затворения диатомита водой будет равна: - ©=CjPo— = 4527-0,01795 = 82 Па.

Повторяем опыт три раза и производим соответствующие вычисления, после чего устанавливаем среднюю

величину предельного напряжения сдвига. Допустим, что Л)ср=0,0179 кг, тогда @ср=81,8 Па.

2. Определяем величину пластической вязкости смеси. Соблюдая все технологические параметры, принятые при определении величины предельного напряжения сдвига, производим приготовление массы и укладку ее в цилиндрический сосуд прибора. Предварительно определив величину критической массы груза (Р'), производим испытание:

|

= 0,104 кг. |

|

Р'- |

2ЯГ2ЙЯ^12Я-0,02.0,1.81,8 G ~ 9,81

Следовательно, нагружение системы при определении скорости движения продольно смещающегося цилиндра надо производить грузами, масса которых находится в пределах от 18 до 104 г. Принимаем Р{ = 25 г; Р2 = 30 г; Р3=40 г; Р4=60 г. Последовательно приготавливаем четыре замеса и производим испытания, нагружая систему поочередно грузами с такими значениями массы. При этом учитываем трение в блоке прибора и массу груза, уравновешивающую всю систему, т. е. масса грузов Р, Р2, Рз и Р4 должна быть увеличена на 15 г.

Пользуясь секундомером, засекаем в каждом отдельном случае время, за которое стрелка-указатель проходит путь, равный 3 мм (шесть делений шкалы), и затем вычисляем скорость движения цилиндра для каждого из четырех грузов. Для удобства вычислений результаты наблюдений рекомендуется записывать по следующей форме:

|

№ замеса |

Масса груза, кг |

Время, с |

Путь, м |

Скорость, м/с |

Температура смеси, °С |

|

1 |

0,025 |

93,75 |

0,003 |

0,000032 |

20,3 |

|

2 |

0,030 |

3 0,00 |

0,003 |

0,0001 |

19,8 |

|

3 |

0,045 |

7,88 |

0,003 |

0,00038 |

20,1 |

|

4 |

0,60 |

3,96 |

0,003 |

0,000758 |

20,2 |

По полученным результатам строим график зависимости скорости смещения цилиндра от величины массы груза Р (см. рис. 45), а затем, выбрав на кривой три-че - тыре произвольные точки, определяем для них графически величины скорости смещения цилиндра и массы гру

за Р. По этим Данным производим вычисление значений вязкости массы.

Допустим, что выбраны четыре точки — А, В, С и D. Определив для этих точек значения V и Р и пользуясь табл. 6, производим необходимые вычисления и определяем для каждой точки величину пластической вязкости. По четырем полученным значениям вычисляем среднюю величину вязкости исследуемой массы.

Для удобства расчетов запись результатов рекомендуется производить в виде таблицы по следующей форме:

|

Точки Иа кривой |

В Н/ма |

Р, кг |

Р/Ро |

Р (Р/Ро) |

Скорость, м/с |

Вязкость, Н-с/м1 |

|

А |

81,8 |

0,024 |

1,34 |

0,054 |

0,000024 |

630 |

|

Б |

81,8 |

0,028 |

1,56 |

0,1353 |

0,000057 |

637 |

|

С |

81,8 |

0,40 |

2,23 |

0,5581 |

0,000249 |

632 |

|

D |

81,8 |

0,60 |

3,35 |

1,7027 |

0,000758 |

634 |

|

Т)ср = 633 Н-с/м2 |

Совершенно аналогично производят измерения значений предельного напряжения сдвига и вязкости на приборе с продольно смещающейся рифленой пластинкой.

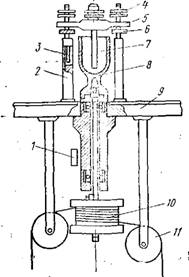

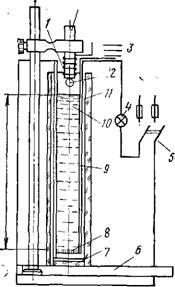

Определение пластично-вязких характеристик формовочных масс ротационным вискозиметром РВ-4. Ротаци - 4 онный вискозиметр типа РВ-4 служит для исследования реологических свойств дисперсных систем типа высококонцентрированных суспензий и паст при комнатной температуре. Этот прибор позволяет производить измерение вязкости масс в пределах от 0,1 до 104 Н-с/м2 и предельного напряжения сдвига от 5~5 до Ю4 Н/м2.

Схема прибора показана на рис. 46. Неподвижный цилиндр 7 расположен внутри полого цилиндра 8, в который помещается исследуемая смесь. Цилиндр приводится во вращение с помощью грузов, прикрепленных к концам нити, перекинутой через блоки 11 и намотанной на барабан 10, ось которого совпадает с осью вращения всей системы. Внутренний неподвижный цилиндр имеет рифленую поверхность, что исключает возможность скольжения исследуемой массы по поверхности цилиндра. По-

йерхность внеіянеґо Цилиндра гладкая, так Как напряжение на его поверхности всегда значительно меньше, чем на поверхности внутреннего цилиндра, и скольжение массы по поверхности внешнего цилиндра никогда не наблюдается. Пуск и остановка прибора осуществляются с помощью тормозного устройства 1.

|

Рис. 46. Ротационный вискози - Рис. 47. Кривая трения метр РВ-4 подшипников |

|

N, aS/c 2. Л |

|

B, oai( Р,Кг |

При работе с вискозиметром необходимо следить за•его правильной установкой. Ось вращения системы должна находиться в строго вертикальном положении. Сам прибор устанавливают на высоте 1,3—1,5 м от пола

С тем, чтобы барабан успел сделать достаточное число оборотов до того, как грузы, находящиеся на концах нити, коснутся пола. Для этого рекомендуется укрепить на кронштейне доску с вырезом в ее центральной части, на которую установить плиту 9, служащую основанием прибора. Нижняя часть прибора (блоки, барабан и др.) должна проходить через отверстие в доске и располагаться ниже ее поверхности.

Перед началом опыта необходимо произвести центрирование прибора, т. е. добиться совмещения оси внутреннего цилиндра с осью вращения системы. Для центрирования прибора в комплекте имеется специальный цилиндр с отверстием. Этот цилиндр плотно входит внутрь внешнего цилиндра прибора, а его внутреннее отверстие

такого диаметра, что в него плотно вставляется неподвижный цилиндр 7. :

При центрировании прибора полый направляющий цилиндр помещают внутрь подвижного цилиндра 8, а затем в направляющее отверстие вставляют цилиндр 7, укрепленный в центрирующем тройнике 5. При этом гайки 6 и 4, с помощью которых осуществляется, крепление цилиндра на стойках 3, входящих в центрирующие стойки прибора 2, должны быть ослаблены. После того как цилиндр 7 вставлен в отверстие направляющего цилиндра, гайки 6 и 4 постепенно затягивают. Если после того, как гайки затянуты и внутренний цилиндр вместе со стойками 3 и центрирующим тройником 5 можно свободно вынуть из направляющего цилиндра, то систему можно считать отцентрированной. Если же не удается легко вынуть неподвижный цилиндр, то необходимо ослабить крепящие гайки и снова их затянуть. Эту операцию надо повторять до тех пор, пока не удастся свободно перемещать внутренний цилиндр прибора в направляющем отверстии полого цилиндра при закрепленных гайках.

Перед началом работы с прибором РВ-4 необходимо построить кривую трения подшипников, которая устанавливает зависимость между числом оборотов внешнего цилиндра прибора и нагрузкой для случая, когда вискозиметр не заполнен исследуемой массой.

Чтобы построить кривую трения, на концы нити помещают небольшие грузы массой 0,5—1,0 г, которые приводят систему во вращение. Пустив прибор, определяют угловую скорость вращения системы при данной массе грузов. Определение скорости вращения производят при нескольких значениях грузов (обычно максимальная масса груза не превышает 4—5 г) и по полученным результатам строят кривую трения подшипников (рис. 47), которая используется при определении реологических характеристик формовочных масс.

Известно, что если пространство между цилиндрами прибора РВ-4 заполнено пластично-вязкой средой, то при малых значениях грузов, хотя и превышающих силу трения подшипников, вращение внешнего цилиндра происходить не будет. Движение системы начнется только тогда, когда величина действующей силы F0 будет достаточна для преодоления предельного напряжения сдвига данной массы на некоторой поверхности So, которая в данном случае будет равна поверхности внутреннего

Неподвижного цилиндра прибора. При этом будет иметь 1 место следующее уравнение: FQ=@SQ. "

Для того чтобы определить величину предельного напряжения сдвига исследуемой массы, надо экспериментально найти величину PQ (массу груза, кг), соответствующую началу вращения внешнего цилиндра прибора, а также вычислить константу прибора

К

0 2яг2А '

Где R — радиус барабана, м; г — радиус внутреннего цилиндра, м; H — глубина погружения внутреннего цилиндра в исследуемую массу, м; G — ускорение силы тяжести, м/с2.

Зная эти величины, получаем значение предельного

Напряжения &=К. оРо, Н/м2.

При определении значения вязкости той или иной дисперсной системы могут встретиться два случая, при которых следует применять различные формулы для вычислений.

1- Й случай. Если величина груза, приводившего систему во вращение с некоторой угловой скоростью, не очень велика, то сдвиг испытывала не вся масса, находившаяся в пространстве между цилиндрами, а только ряд слоев, прилегавших к поверхности внутреннего цилиндра. Остальные слои массы вращались с внешним цилиндром как одно целое. В этом случае сдвиг не распространялся до конца, т. е. по всей толще массы. При таких условиях проведения опыта значение вязкости (Н-с/м2)

Ч----- 1-ln^

4яN Р0 Ро

Где 0 — предельное напряжение сдвига, Н/м2; N — частота вращения цилиндра, с-1; Р — масса груза, приводящего систему в движение, кг; РО — минимальная масса груза, приводящего систему к началу движения, кг.

2- Й случай. При постепенном увеличении массы груза Р сдвиг будет распространяться на все большее число слоев исследуемой смеси и, наконец, при достаточно большом значении массы этого груза будет наблюдаться по всей толще смеси. Это значит, что слой, прилегающий к поверхности неподвижного цилиндра, остается все время в покое, а частота вращения всех остальных слоев по мере приближения к поверхности внешнего вращающегося

Цилиндра все время увеличивается. Слой, непосредственно прилегающий к поверхности внешнего цилиндра, вращается со скоростью самого цилиндра. В этом случае Вычисление значения вязкости исследуемой смеси производят по следующей формуле (Н-с/м2):

N

.. SR(r-rl) '"f

/<1_" WrRH '

Где R— радиус барабана, м; Г —радиус внутреннего цилиндра, м; г2 — радиус внешнего цилиндра, м; H — глубина погружения внутреннего цилиндра в исследуемую среду, м; G— ускорение силы тяжести, м/с2; N — частота Вращения системы, с-1; © — величина предельного напряжения сдвига, Н/м2.

Для решения вопроса, какой из приведенных выше формул пользоваться, необходимо в каждом отдельном случае предварительно вычислить то минимальное значение массы груза Р, при котором сдвиг может распространиться до конца:

P' — KQ,

Где K=2nr22h/gR — вторая константа прибора.

Рассмотрим теперь методику проведения эксперимента.

Определение предельного напряжения сдвига. При определении значения © дисперсная масса для исключения тиксотропии предварительно тщательно смешивается, после чего помещается во внешний цилиндр. Затем этот цилиндр укрепляют на оси вращения прибора и погружают в массу внутренний цилиндр. Часть исследуемой массы, вытесненную при введении в нее внутреннего цилиндра прибора, удаляют и поверхность ее выравнивают вровень с краями внешнего цилиндра.

Опыт начинают с постепенного нагружения системы. При этом сначала подвешивают на концы нити очень маленькие грузы, немного превышающие силу трения подшипников. Затем, постепенно увеличивая нагрузку, стремятся возможно точнее определить тот минимальный груз

Ртін, при котором система приходит в движение. В найденное таким образом значение Рмин необходимо внести j поправку на трение подшипников прибора. Для этого ї пользуются кривой трения подшипников (см. рис. 46). Величина груза находится на пересечении кривой с осью _ абсцисс (точка Ро') - Определенное таким образом значе-,; ние массы груза Р0 вычитают из значения РМПн, найденного в результате проведения опыта. Полученное в результате вычитания значение F0 подставляют в формулу оф

Лу &=КоРо и вычисляют величину определенного напряжения сдвига исследуемой массы.

Определение значения вязкости. Для определения величины г| какой-либо дисперсной системы после операций по заполнению вращающегося цилиндра исследуемой массой и сборки прибора приводят во вращение внешний цилиндр, используя грузы, превышающие величину Рмин - Изменяя скорость вращения внешнего цилиндра при различных грузах, строят кривую зависимости угловой скорости от величины груза. Для этого откладывают по оси абсцисс величины массы грузов Р (кг), а по оси ординат— число оборотов внешнего цилиндра N (с-1) (рис. 48, кривая 3).

Прежде чем пользоваться построенным графиком для определения величины вязкости, следует внести в него поправку на трение подшипников. Для этого используют найденную ранее кривую трения подшипников для данного прибора (кривая 1), выражающую зависимость угловой скорости вращения внешнего цилиндра от нагрузки при отсутствии в приборе исследуемой массы. Обычно эта зависимость выражается прямой линией, наклонной к оси абсцисс и пересекающей ее в некоторой точке.

Для введения поправки на трение необходимо для каждого найденного экспериментального значения N Найти угловую скорость цилиндра на кривой трения и уменьшить величину каждого груза, соответствующего этим значениям N на Ртр при данной угловой скорости вращения цилиндра. Обычно это делается графически, как показано на рис. 48. Кривая 2, полученная в результате проделанной операции, может быть использована' для вычисления величины вязкости.

Для того чтобы решить, какой из формул пользоваться при вычислениях, необходимо вначале определить минимальный груз Р', при котором сдвиг в исследуемой массе распространится до конца. Если во время опыта применялись грузы, превышающие значение Р', то расчет производят, пользуясь формулой, приведенной во втором случае; если же грузы были меньше Р', то величину г} вычисляют так, как указано в первом случае. . Обычно определение критического груза Р' производят перед началом опыта и затем, проводя эксперимент, нагружают систему грузами, не превышающими значение Р'.

При таком проведении эксперимента результаты по определению вязкости неразрушенной системы получают более точные, так как в этом случае в большей степени исключается влияние тиксотропии.

Для получения более достоверных результатов при расчетах не следует ограничиваться одной точкой на кривой N=F(P).

Обычно рекомендуется производить вычисление 3— 5 раз по 3—5 точкам, взятым произвольно, на кривой N—F(P) и определять среднее значение вязкости.

С целью упрощения расчетов формулу, по которой вычисляют величину вязкости для одной точки,' можно преобразовать следующим образом:

11=—®_(/>/Р0_ 1 —In —) ИЛИ . r = jjf(P/P0),

Где f(P/Po) = ±-(P/Po-l~lnyJ -

Если для каждого значения f (PIPО) вычислить величину ~ ^PJP0~ 1 — In и составить таблицу этих значений, то определение величины вязкости для каждой точки на кривой N=F (Р) сведется к следующему.

На кривой N—F (Р) выбирают несколько точек, находят для каждой из них значения N и Р, а также отношения Р/Р о и по табл. 7 определяют соответствующие значения функции / (Р/Ро). Далее, зная найденную ранее величину в, легко подсчитывают по упрощенной формуле для каждой из выбранных точек значения ц.

Таблица 7

|

Значения F (Р/Ро) в зависимости от величины Р/Р0

|

Пример расчета 0 и ц. Требуется определить © и г) гипново-топяного торфа 30%-ной степени разложения и 80%-ной влажности.

Во-первых, определяем константы вискозиметра. Предположим, что вискозиметр РВ-4 имеет следующие конструктивные характеристики: радиус барабана R = 0,022 м; радиус внутреннего неподвижного цилиндра Гх — 0,005 м; радиус внешнего вращающегося цилиндра /-2=0,02; глубина погружения внутреннего цилиндра H=0,05 м.

Подсчитываем константу Ко'-

0 2NrH 2.3,14(0,005)20,05

Значение константы

^-3,14 (0,02)2 0,05 06

GR 9,81-0,022

Во-вторых, бпрёдёляём значение предельного напряжения сдвига. Допустим, что среднее минимальное значение массы груза, приводящего систему в движение, с учетом поправки на трение подшипников прибора составляет 0,03 кг, т. е. Л, = 0,03 кг. Тогда @ = КоР0 = 27500 X Х0,03=825 Н/м2.

В-третьих, подсчитываем критическое значение массы груза Р', при котором сдвиг слоев исследуемой смеси распространится до конца.

Для определения Р' пользуемся соответствующей формулой P'=KQ, Т. е. Р'~ = 0,0006-825 = 0,495 кг.

В-.четвертых, производим определение значения вязкости. Допустим, что, Проводя опыт, мы пользовались грузами, масса каждого из которых значительно меньше - Р'. В этом случае расчет г] производим по следующей формуле:

На построенной с учетом трения подшипников кривой (рис. 49) выбираем три точки — А, В и С. Находим для этих точек соответствующие значения Р и N. Затем определяем для каждой точки величины Р/Ро и, пользуясь табл. 7, производим необходимые расчеты.

|

Ом ом о, ое р, кг |

Для удобства проведения расчетов рекомендуется следующая форма записи результатов:

|

Точки На кривой |

Ро =0,04 кг |

0 = 825 Па |

||

|

Р/Ро |

Р/Ро (из табл.) |

6/ЛГ |

Т), Па-с |

|

|

А Б С |

0,044:0,03=1,47 0,048:0,03=1,6 0,058:0,03=1,73 |

0,0063 0,0103 0,0145 |

825:1,5=650 825:2,2= 375 825:3,2=258 |

550-0,0063=3,465 375-0,0103=3,863 258-0,0145=3,741 |

|

Среднее значение г) = 3,69 Н-с/м2 147 |

Определение предельного напряжения сдвига формовочных масс коническим пластометром конструкции

МГУ. Данный способ определения предельного напряжения сдвига пластично-вязких дисперсных систем, разработанный под руководством П. А. Ребиндера, отличается простотой и удобством проведения ОПЫТОВ.

Способ основан на определении нагрузки, необходим мой для погружения металлического конуса с заданным углом при вершине в исследуемую массу на постоянную глубину (обычно на 5 мм). Возможность применения этого способа для исследования реологических свойств дисперсных систем установлена путем обширных экспериментальных исследований на разнообразных материалах. Однако следует указать, что по данным некоторых исследователей (А. П. Меркина, И. М. Горьковой) величина предельного напряжения сдвига, определенная с помощью конического пластометра, соответствует истинному значению лишь в случае исследования достаточно жидких ^дисперсных систем. При исследовании более жестких смесей имеет место деформация смятия, которая приводит к закономерному завышению значений предельного напряжения сдвига.

Схема конического пластометра МГУ показана на рис. 50.

Методика измерения величины 0 заключается в следующем. Подготовленную к испытанию массу помещают в специальную чашку с внутренним диаметром 10 см. Поверхность массы заглаживают и выравнивают вровень с краями чашки. Чашку с массой устанавливают на подъемный столик 13 прибора. Предварительно рычаг прибора 3 устанавливают в горизонтальное положение путем перемещения противовеса 9. Затем поднимают столик на такую высоту, чтобы острие конуса 12 касалось поверхности массы. Нагружение системы осуществляют следующим образом. Из большого сосуда 1 в сосуд для нагружения 2 постепенно наливают воду, в результате чего равновесие рычага нарушается и нагрузка передается на конус, который начинает погружаться в исследуемую массу. За глубиной погружения конуса следят при помощи индикатора 8.

При достижении заданной глубины погружения конуса (5 мм) нагружение системы прекращают и фиксируют нагрузку, созданную водой на конус, Н.

' Предельное напряжение сдвига исследуемой массы, рассчитывается при медленном погружении конуса как слагающая нагрузка на конус Н, направленная вдоль догруженной поверхности конуса (Н/м2): -

9

Я cos ■

9 =

|

Рис. 50. Схема рычажного конического пластометра МГУ: |

|

W&tt/tt/irjQzn |

1 — сосуд для воды; 2 — сосуд для нагружения; 3 — рычаг; 4— направляющая втулка; 5 — скоба для соединения штока конуса с рычагом; 6 — площадка для укрепления втулки; 7 — ограничитель вращения рычага; 8 — индикатор для измерения глубины погружения кеиуса; 9 — противовес; 10 — ось вращения рычага; 11 — стойки; 12 — металлический конус; 13 — подъемный столик; 14 — плита прибора

Где S — площадь погруженной поверхности конуса, которая равна

5=0,01л tg —— h 2 <р cos — 2

Где H — глубина погружения конуса, м; <р — угол при вершине конуса.

Отсюда следует, что

ЯС082 Т" Я

9 =------------ ----- =К ^L,

«р H2 0,01я tg ^ №

Где cos2-^-ctg— константа прибора, зави

Сящая только от угла конуса при вершине <р. Например, при ф=30° К=0,96.

Определение величины вязкости дисперсных систем шариковым выскозиметром. Принцип действия шариковых вискозиметров заключается в следующем. Если массивный шарик, плотность которого р и радиус г, опускается под действием силы тяжести в жидкости или дисперсной среде С ПЛОТНОСТЬЮ ро, то его падение будет ускоренным только в первый момент. По мере возрастания скорости падения шарика возрастает и сила внутреннего трения F и, наконец, наступает момент, когда сила F Уравновешивает силу тяжести F. Начиная с этого момента, скорость падения шарика V становится постоянной.

Между значениями F и f существует зависимость F—Fv.

Силу F определяют из уравнения

Где g— ускорение силы тяжести, м/с2; г —радиус шарика, м; р — плотность шарика, кг/м3; р0 — плотность дисперсной среды (жидкости), в которой движется шарик, кг/м3.

С другой стороны, силу внутреннего трения F можно определить из уравнения Стокса: /=6ягг|.

Таким образом, для момента, с которого шарик начинает двигаться с постоянной скоростью, будет справедливо равенство

—- лг3(р — Ро) g=6nrryz>, «5

Откуда

Зная время (путь шарика скорость (м/с)

V=S/T.

До начала опыта шарик удерживается электромагнитом. В момент начала определения выключают питание электромагнита, шарик падает в исследуемую массу и движется вниз. Одновременно с выключением питания включают секундомер, ^

Опыт производят в тер - % мостате, производя 2—3 определения.

Изменяя размер щарика и его плотность, можно шариковыми вискозиметрами измерять вязкость различных смесей в довольно широких пределах (от 0,01 до 104 Н-с/м2).

|

Постоянный), вычисляют' 2 |

|

Рис. 51. Шариковый вискозиметр для определения вязкости непрозрачных жидкостей и суспензий: |

|

±L |

Если шариковый вискозиметр закрепить на вибромеханизме, то с помощью его можно измерять вязкость масс при вибрации и, следовательно, исследовать влияние интенсивности вибрации на вязкость этих масс.

1 — об-мотка электромагнита; 2 — Сердечник электромагнита; 3 — батарея; 4— сигнальная лампочка; 5 — зажимы напряжения 120 В; 6 — Основание прибора; 7—контактная доска; S—медиые контакты; 9 — Медные стойки; 10 — испытуемая смесь; И — сосуд для испытуемой смеси; 12 — стальной шарик

21* (р - Ро) G

9w

Для определения вязкости непрозрачных суспензий (жидкостей) применяют шариковый вискозиметр, схема которого изображена на рис. 51.

В таком вискозиметре шарик, падая на дно сосуда, замыкает находящиеся там контакты-штифты и включает цепь сигнальной лампы, по моменту зажигания которой отмечают время падения шарика.

§ 5. Определение гомогенности порошковых и растворных смесей

В современном производстве различных искусственных строительных материалов широко применяют многокомпозиционные смеси, включающие до 4—9 компонентов. Ряд этих компонентов вводится в незначительных количествах (от одного до десяти долей процента), но влияние их на деформирование структуры и свойства получаемых материалов чрезвычайно велико. Ярким при-

Мером этого может служить производство изделий из газобетонов и газосиликатов, при котором равномерное распределение в формовочной массе газообразователя (например, алюминиевой пудры) оказывает решающее влияние на качество готовой продукции.

Для повышения гомогенности стекольных шихт (при производстве стеклянной ваты, огнеупорных волокон, пеностекла и т. п.), керамических смесей и масс (при производстве, например, ячеистой керамики), бетонных и растворных смесей, пластмассовых композиций непрерывно улучшаются конструкции смесителей, применяются многоступенчатое, вибрационное перемешивание, изменяются параметры этого процесса (продолжительность, порядок загрузки компонентов в смеситель,, коэффициент загрузки смесительных аппаратов и т. п.).

Однако используемые на заводах и в исследовательской практике методы и критерии оценки гомогенности смесей, применяемых для изготовления строительных материалов, не позволяют достаточно объективно судить о достигнутой в процессе перемешивания однородности смесей, о последующем расслоении их при транспортировании, укладке в формы. В связи с этим трудно судить о преимуществах вновь созданного смесительного оборудования перед применявшимся ранее.

Обычно о гомогенности смесей судят по результатам испытания наиболее характерных свойств материала после завершения всех технологических операций его изготовления.

Для бетонов, растворов, керамики, известково-крем - неземистых изделий таким определителем являются прочностные показатели специально изготовленных образцов или изделий. Иногда об однородности сырьевых смесей судят по значениям средней плотности изделий в, различных их частях (например, определяют среднюю плотность керамзитобетонных панелей, изготовленных в вертикальных кассетах, высверливая образцы из верхней и нижней частей готовых изделий, и по разности этого показателя судят о степени расслоения составляющих ке - рамзитобетона).

Но оба эти показателя (особенно прочность) зависят от ряда технологических факторов, что, естественно, искажает действительную картину испытаний. Кроме того, выполнение таких определений продолжается от 3 до 7 сут, после завершения всего технологического процесса,

:Ґ52 і

Невозможно takJke йройзйоДйтЬ ойрёДёЛёнйё оДнбрбДйб - сти масс в процессе их приготовления (при перемешивании) и переработки (при транспортировании, формовании и т. п.).

Поэтому в последние годы проведены большие работы по созданию объективных ускоренных методов определения гомогенности смесей, применяемых для изготовления строительных материалов. Наиболее перспективными являются методы люминофоров и метод радиоактивных препаратов (изотопов).

Однако метод радиоактивных препаратов требует создания специальной изотопной лаборатории и проведения сложных мероприятий, обеспечивающих полную безопасность работы, и его применение в условиях вуза нецелесообразно. В связи с этим остановимся на рассмотрении метода люминофоров.

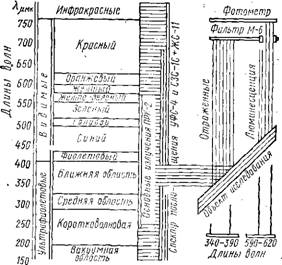

Метод люминофоров. Этот метод, разработанный в Московском инженерно-строительном институте имени В. В. Куйбышева, основан на способности некоторых органических и минеральных веществ светиться при воздействии ультрафиолетовых, инфракрасных или рентгеновских лучей. Это явление носит название фотолюминесценции или более общего понятия — люминесценции.

Люминесцентный анализ иногда применяют при испытании строительных материалов. При этом используют способность различных компонентов, входящих в состав испытуемого материала, флуоресцировать — светиться при облучении ультрафиолетовым светом и прекращать свечение сразу же после удаления источника возбуждения.

Цвет флуоресценции для каждого вещества своеобразен и большей частью не совпадает с цветом при дневном освещении (табл. 8).

Различные приемы люминесцентного анализа вообще имеют большие перспективы в строительном материаловедении.

Определение гомогенности многокомпонентных смесей с помощью люминесцентного анализа производят путем окрашивания одного из компонентов смеси соответствующим люминофором (веществом, способным ярко светиться каким-либо цветом при воздействии невидимых ультрафиолетовых, инфракрасных или рентгеновских лучей) и введения этого компонента в состав смеси в начале перемешивания.

Таблица

|

Цвет Материалов при Дйёвном Освещении и при флуоресценции

|

Весь процесс определения гомогенности можно разделить на четыре этапа:

1. Окрашивание компонента и введение его в смеситель. 2. Отбор проб или подготовка участков поверхности конструкции для замеров. 3. Определение процентного содержания окрашенного компонента на 200—400 одинаковых площадках или в отдельных пробах. 4. Статистическая обработка результатов. Подсчет показателя однородности.

Окраска производится в зависимости от методики определения однородности. В первом случае люмогены наносят тонким слоем на цемент или песок. Для этого приготавливают смесь из песка (цемента), клея БФ в ацетоне и красителя. Смесь тщательно перемешивают до полного испарения ацетона. Для ускорения процесса смесь подогревают до температуры 50° С. Окрашенный компонент в количестве 0,05—0,2% (в зависимости от его размеров) вводится вместе с остальными составляющими в смеситель. При перемешивании окрашенный компонент распределяется по всей массе смеси и по характеру его распределения можно судить о качестве работы данного смесителя или об однородности полученной смеси (бетонной, растворной, керамической и т. п.).

Определение количества окрашенного компонента в смеси производится визуально или с помощью фотоэлектронной установки, работающей по принципу фотометрических измерителей. Фотоэлектронная установка может быть использована и как микропланиметр для измерения площади одной или сразу нескольких криволинейных фигур малых размеров. Для возбуждения люминесценции следует использовать лампы, дающие длинноволновую часть ультрафиолетового спектра, широко выпускаемые промышленностью. Видимая часть спектра источника возбуждения задерживается ультрафиолетовым фильтром 4 (рис. 52). Визуальный метод не требует специального оборудования, кроме ртутно-кварцевой лампы и ультрафиолетового фильтра. Ртутно-кварцевая лампа 1 может быть заменена обычной лампой накаливания. При использовании фосфорисцирующих светосоставов (способных длительное время светиться в темноте после возбуждения) отпадает необходимость в ультрафиолетовом источнике света. В этом случае определение количества окрашенного компонента ведется в темном помещении при временном освещении образца обычным источником света для возбуждения фосфоресценции. При определения однородности распределения окрашенного компонента визуальным методом берется 200 равных площадок на поверхности образца и подсчитывается число светящихся точек на каждой площадке.

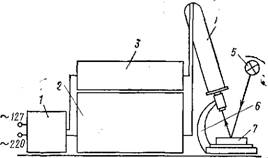

Принцип действия фотоэлектронной установки сводится к измерению светового потока, отражаемого участком поверхности материала ограниченной диафрагмой. Схема установки проста и состоит из фотоэлемента или фотоумножителя типа ФЭУ-19, на выходе которых стоит пересчетный прибор (ПП-8, ПП-12, ПС-10000) или чувствительный гальванометр (рис. 53).

При применении флуоресцирующих светосоставов количество окрашенного компонента на каждой площадке определяется двумя способами: по количеству поглощенной энергии ультрафиолетового света, идущей на люминесцентное излучение видимой части спектра (в этом случае перед фотоэлементом устанавливают фильтр, задерживающий видимую часть спектра (увео - левое стекло) или по количеству испускаемой энергии в

-виде люминесцентного излучения. В этом случае перед фотоэлементом устанавливают фильтр, задерживающий ультрафиолетовую часть спектра; подсчет процентного

|

|

|

Рис. 52. Принципиальная схема определения гомогенности смесей люминесцентным методом: / — источник возбуждения; 2 — объект исследования; 3 — прнемннк излучения, 4 — скрещенные фильтры; б — темный экран |

Содержания окрашенного компонента на площадке про изводят по формуле

К :—{Nl — N*)jn,

Где КІ — процент части площадки, занятой люминесци- рующим компонентом; Ni— величина светового потока от всей площадки с учетом фона, в импульсах; N* — Величина светового потока фона (получаемого ввиду неполного поглощения ультрафиолетового спектра фильтром перед экраном фотоэлемента); п — величина

|

Рис. 53. Блок-схема фотоэлектронной установки: |

1 — стабилизатор напряжения; 2— пересчетное устройство; 3 — высокочувствительный фотоумножитель; 4 — фотоустановка; б — осветитель; 6 — микроскоп; 7 — образец материала

Светового потока от площадки, полностью покрытой лю - могеном, зависит от качества свечения люмогена. - Величины N* и п определяют в начале работы.

Исследование гомогенности производят следующим образом. Из исследуемой смеси в процессе перемешивания, транспортирования или укладки ее в форму отбирают пробу в количестве 50—300 г. Отобранную пробу ровным слоем наносят на стеклянную или металлическую пластинку, после чего сверху на нее накладывают вторую пластинку (сетку) черного цвета с системой круглых или квадратных прорезей (диафрагм) одинаковых размеров. Величина этих прорезей - зависит от максимальной крупности компонентов, входящих в состав исследуемой смеси. Например, для исследования стекольных шихт и керамических масс рекомендуемая величина прорезей составляет 3—4 мм2, растворов и силикатных бетонов — 1 см2 и т. п.

При определении равномерности распределения составляющих в готовых (затвердевших) образцах или изделиях исследуемую поверхность очищают металлической щеткой и обдувают сжатым воздухом, после чего накладывают сетку и производят измерения. При этом на поверхности исследуемого материала с помощью сетки выделяют 200 площадок одинакового размера и производят подсчет светящихся точек в каждой из них (при визуальном методе) или процента части площадок [Кг), Занятого люминесцирующим компонентом (при применении фотоэлектронной установки).

По результатам измерений строят гистограммы распределения числа площадок по величине поверхностного содержания (в числах или процентах) определяемого компонента и проводят статистическую обработку полученных данных.

При этом вычисляют среднюю величину поверхностного содержания окрашенного компонента — К и стандартное отклонение а, которое характеризует однородность распределения компонента и, следовательно, гомогенность смеси.

Величину о определяют из зависимости

І/ SOo-*)2

--------- М--------- '

Где К = 2Кі/М — среднее значение величин Кі'. М — количество измерений.

Далее во второй части лабораторного практикума приводятся некоторые примеры организации и проведения учебно-исследовательских работ, набор которых может быть расширен и взаимоувязан с возможностями данного вуза.

В этот набор работ также целесообразно включить результаты законченных научно-исследовательских работ, выполненных учеными данного высшего учебного заведения или других вузов и научно-исследовательских организаций.