ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

ДРЕВЕСНОВОЛОКНИСТЫЕ ПЛИТЫ

Древесноволокнистыми плитами называют большую группу крупноразмерных плит и листов, получаемых из древесины путем последовательного ее измельчения в волокнистую массу, формования из нее изделий и тепловой их обработки.

Древесноволокнистые плиты в зависимости от средней плотности подразделяют на следующие виды, мягкие, полутвердые, твердые и сверхтвердые.

В зависимости от предела прочности при изгибе плиты изготовляются следующих марок: М-4, М-12 и М-20 —мягкие; ПТ-100 —полутвердые; Т-350 и Т-400— твердые; СТ-500 — сверхтвердые.

Основные требования, предъявляемые стандартом (ГОСТ 4598—74) к древесноволокнистым плитам, приведены в табл. 28.

Таблица 28

|

Наименование показателей |

Нормы для плит марок |

||||||

|

Т S |

М-12 |

О С4*) Ё |

ПТ-100 |

Т-350 |

О о чг |

О ■9 И |

|

|

Средняя плотность, |

Не более |

От 400 |

Не |

Не |

|||

|

Кг/м3 |

150 |

350 |

До 800 |

Менее |

Менее |

||

|

850 |

950 |

||||||

|

Влажность, %, не |

12 |

12 |

12 |

8±2 |

8±2 |

||

|

Более |

|||||||

|

Водопоглощение, %, |

|||||||

|

Не более: |

|||||||

|

За 2 ч |

30 |

30 |

Не |

У |

[е |

||

|

За 24 ч |

Нормируется |

Нормируется |

15 |

||||

|

Не |

40 |

30 |

|||||

|

Набухание по тол |

Нормируется |

||||||

|

Не |

20 |

20 |

12 |

||||

|

Щине за 24 ч, %, не |

Нормируется |

||||||

|

Более |

|||||||

|

Прочность при из |

0,4 |

1,2 |

2,0 |

10,0 |

35,0 |

40,0 |

50,0 |

|

Гибе, МПа, не менее |

|||||||

|

Теплопроводность, |

0,055 |

0,07 |

0,093 |

Не |

Нормируется |

||

|

Вт/(м-° С), не более |

Как видно из таблицы, к теплоизоляционным относят плиты марок: М-4, М-12 и М-20.

Качество древесноволокнистых плит в значительной степени зависит от вида и тонкости помола древесного волокна.

По тонкости помола древесноволокнистая масса подразделяется на «жирную» (тонкую) и «садкую» (тощую). Жирной массой называют такую, которая содержит преимущественно тонкие длинные и гибкие волокна. Такая масса характеризуется большой удельной поверхностью и высокой водоудержи - вающей способностью.

Тощая масса состоит, главным образом, из сравнительно коротких и толстых волокон. Она легко отдает воду на сетке формовочной машины.

Прочность высокопористых изоляционных плит обеспечивается за счет переплетения волокон между собой, поэтому для изготовления изоляционных плит предпочтительнее применять жирные древесноволокнистые массы, так как при использовании коротких толстых волокон значительно уменьшается степень их переплетения и, следовательно, снижается прочность изделий.

Прочность других видов плит достигается путем применения горячего прессования, при котором древесные волокна склеиваются между собой выделяющимися из древесины клеющими веществами. Поэтому при изготовлении таких изделий тонкость помола волокна имеет значительно меньшее значение, чем при производстве изоляционных плит.

|

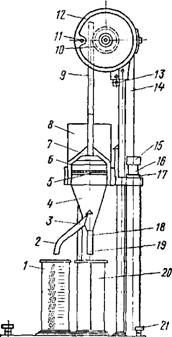

Рис. 58. Прибор Шоппера-Риглера лля определения тонкости помола древесного волокна |

|

Ж |

|

Ж. |

Для улучшения качества древесноволокнистых плит, повышения их водостойкости, долговечности и прочно

сти в формовочную массу вводят проклеивающие добавки, например парафин, который осаждают на волокна древесины сернокислым глиноземом. Обычно количество проклеивающей добавки не превышает 2—3% от количества сухого древесного волокна.

Тонкость помола древесноволокнистой массы определяют по скорости обезвоживания на специальном приборе Шоппер-Риглера и выражают в градусах Шоппер - Риглера (сокращенное обозначение °Ш-Р).

Прибор (рис. 58) состоит из металлического цилиндра 8 с медным сетчатым дном 5 (сетка № 100). В цилиндр вставляется конус 7 с резиновым уплотнитель - ным КОЛЬЦОМ 6. Конус плотно отделяет цилиндр 8 о. т разделительной воронки 4, которая оканчивается прямой трубкой 18 с отверстием 19, диаметр которого составляет 3,2 мм.

На некотором расстоянии от нижнего отверстия в боковой стенке воронки 4 врезана изогнутая трубка 3 С внутренним диаметром 12,7 мм. Конус 7 соединен с гребенкой 9, которая имеет зубчатое сцепление с шестеренкой 10, сидящей на одном валу с диском 12. Диск поворачивается с помощью перекинутого через него шнура 14, на котором подвешен груз 15, выполненный в виде цельного металлического цилиндра, который перемещается в полом направляющем цилиндре 16. Ход груза регулируется гайкой 17. Пуск и остановка диска осуществляется с помощью специальных устройств 13 и 11. Для установки прибора в строго вертикальном положении используются регулировочные винты 21.

При нажатии на рычаг И грузы опускаются и тем самым приподнимают конус 7 в цилиндре 8. Вода по стенкам воронки 4 стекает в ее нижнюю часть и вытекает из прибора через отверстия 19 и 2, попадая в мерные цилиндры 1 и 20.

Определение градуса помола древесноволокнистой массы производят следующим образом.

Отвешивают с точностью до 0,1 г навеску волокнистой массы данной влажности из расчета 20 г абсолютно сухого волокна. Эту навеску тщательно размешивают віл воды (1 л минус влага, содержащаяся в волокне) с температурой 40—45° С. Подготовленную таким образом пульпу (концентрации 2%) выливают в цилиндр прибора 8 при плотно закрытом конусе 7. После поднятия конуса пульпа попадает на сетчатое дно цилиндра. При этом вода протекает через сетку и попадает в делительную воронку 4, а волокно остается на сетке.

Вначале происходит интенсивное водоотделение, а затем, по мере обезвоживания массы, вода отделяется все медленнее. При интенсивном водоотделении уровень воды в делительной воронке поднимается выше изогнутой трубки, так как через отверстие 19, имеющее малый диаметр, вода не успевает вытекать. Вследствие этого большая часть воды вытекает из воронки 4 через изогнутую трубку 3 и попадает в мерный цилиндр 1, а меньшая часть воды попадает в цилиндр 20 через отверстие 19.

Если масса жирная, то водоотделение идет медленнее и в цилиндр 19 попадает больше воды, чем при испытании тощей массы, которая отдает воду значительно легче.

Градус помола (°Ш-Р) определяют по количеству воды, попавшей в цилиндр 19. Чем больше будет воды в этом цилиндре, тем выше градус помола массы.

Например, если в цилиндре 19 собрано 180 см3 воды, то это означает, что масса имеет тонкость помола, равную

Данная работа выполняется шестью бригадами студентов, объединенными в виде подгруппы. Для получения наглядных результатов в лаборатории необходимо иметь по крайней мере три вида древесного волокна, отличающихся друг от друга тонкостью помола.

Студенты побригадно выполняют задание, исходные данные для которого содержатся в табл. 29. В учебных целях можно разнообразить задания, получая большее число вариантов, путем изменения средней плотности плит вплоть до 800—900 кг/м3 и изменения их толщины.

Каждая бригада выполняет следующие определения: 1) устанавливает тонкость помола выданной ей волокнистой массы в °Ш-Р; 2) изготовляет образцы изоляционных или изоляционно-отделочных плит в количе-

|

Таблица 29

|

Стве трех штук для заданного вида древесноволокнистой массы; 3) испытывает образцы на среднюю плотность и предел прочности при изгибе.

Полученные результаты вся подгруппа (три бригады) использует для построения графика зависимости: «тонкость помола волокнистой массы — прочность образцов при изгибе».

Исследованиями и производственным опытом установлено, что древесноволокнистая масса должна иметь определенную тонкость помола для производства различных видов плит (табл. 30). Данные этой таблицы используют для сравнения при выполнении работы.

|

Таблица 30 Необходимая тонкость помола древесноволокнистой массы

|

Выполнение данной работы рекомендуется производить в следующем порядке.

1. Расчет расхода сырьевых материалов. Определив по методике, приведенной выше, градус помола древесноволокнистой массы и записав результат в журнал, приступают к изготовлению образцов, для чего вначале производят расчет расхода сырьевых материалов, который выполняют следующим образом.

А. Определяют массу сухого образца: m0eр = ^обррср» где Уобр'—объем образца, см3; рСр — заданная средняя плотность образца, кг/м3.

Б. Определяют массу абсолютно сухого волокна, необходимую для изготовления одного образца при заданном составе формовочной массы (кг):

_ В Тс m°6P Too'

Где В — содержание волокна в образце, %.

В. Вычисляют необходимое количество волокна при данной его влажности (кг)

Где W — абсолютная влажность волокна, %•

Г. Находят количество парафина, необходимое для улучшения качества изделий (кг)

П

П обр 100>

Где Я—заданное содержание парафина в массе, %.

Д. Определяют количество сернокислого глинозема, необходимое для осаждения заданного количества парафина (кг)

. Г тг = т0 бр —,

Где Г — количество сернокислого глинозема в массе, %.

Таким образом, исходными данными для расчета расхода материалов на один образец (или на одну плиту) являются: заданная средняя плотность образца; размеры образца; процентное соотношение компонентов в данной массе; влажность древесного волокна.

Пример расчета расхода материалов для изготовления 1 образца.

Требуется изготовить образец изоляционно-отделочной плиты со средней плотностью в высушенном состоянии 300 кг/м3 и размером 140 X 140 X 12,5 мм.

Применяющиеся сырьевые материалы: древесное волокно хвойных пород с влажностью 4%; имеющиеся добавки — парафиновая эмульсия концентрации 25% и раствор сернокислого глинозема концентрации 20%.

Заданный состав в % по массе: 95% волокна (абсолютно сухого); 2% парафина и 3% сернокислого глинозема.

А. Определяем массу изготавливаемого образца в высушенном состоянии да'обр = 14 X 14 X 1,25 X 0,3 =

0,0735 кг.

Б. Находим массу абсолютно сухого волокна, необходимую для изготовления образца при заданном составе массы:

Те=0,0735-0,95 = 0,0698 кг.

В. Вычисляем необходимое количество волокна при данной его влажности

Та=0,0698-1,04=0,0726 кг.

Г. Определяем количество парафина

Та=0,0735-0,02 = 0,00147 кг.

Так как в парафиновой эмульсии собственно парафина содержится 25%, то ее количество составит

.0,00147-4= 0,0059 кг.

Д. Определяем количество сернокислого глинозема

Тг=0,0735-0,03=0,0022 кг.

Учитывая концентрацию раствора сернокислого глинозема, имеющегося в наличии, определяем необходимое количество 0,0022 X 5 = 0,011 кг.

2. Приготовление формовочной массы. Для получения гомогенной массы и улучшения условий ее проклейки, т. е. наилучшего распределения добавок, принято приготавливать формовочную массу 2%-ной концентрации.

Отвешенное количество волокна, необходимое для изготовления одного образца, заливают теплой водой (40—45° С) с таким расчетом, чтобы концентрация волокна в пульпе была равна 2%. Влажностью волокна, если она не превышает 5%, можно пренебречь.

Например, в рассмотренном нами случае для получения пульпы 2%-ной концентрации надо взять 0,0726-100/2 = 3,63 л воды.

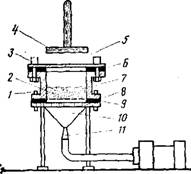

3. Формование образцов. Для этого используют лабораторную отливочную установку, схема которой показана на рис. 59.

Установка состоит из металлического короба 7, четырехгранной воронки 10, верхняя часть которой (крышка) выполнена в виде перфорированной металлической пластинки 8 с круглыми отверстиями диаметром 4—5 мм, расположенными в шахматном порядке. Короб в плане имеет размеры 140X140 мм.

Короб 7 и воронка 10 Крепятся между собой прижимными винтами 1. Для создания герметичности между коробом и перфорированной пластинкой 8 имеется резиновая прокладка 9, которая укладывается по контуру пластинки. Нижняя часть воронки заканчивается трубкой 11, служащей для стока воды и подсоединения вакуум-насоса.

Короб сверху плотно закрывается крышкой 5 с резиновой прокладкой 6 с помощью прижимных винтов 3.

Перед заливкой пульпы на перфорированную пластинку укладывают металлическую сетку 2 с ячейками в 2—3 мм, а затем при непрерывном перемешивании выливают приготовленную пульпу в короб отливочной установки.

После прекращения свободного вытекания воды на короб одевают крышку и подключают отливочную установку к вакуум-насосу.

|

Рис. 59. Лабораторная отливочная установка для изготовления образцов древесноволокнистых плит |

Образцы выдерживают под вакуумом в течение. 6—■ 8 мин, после чего, сняв крышку и освободив прижимные винты 1, придерживая массу деревянным шаблоном 4 (рис. 59), снимают верхний ««роб, а затем вместе с сеткой снимают об^азеи-

4. Тепловая обработка образцов. Образцы изоляционных плит перед тепловой обработкой предварительно подпрессовывают на холодном прессе. Для этой цели можно применять любой лабораторный гидравлический пресс, используемый для определения прочности образцов при сжатии. Образцы на сетке устанавливают на нижнюю плиту пресса, с двух сторон образца ставят металлические ограничители (два четырехгранных стержня) нужной толщины, равной заданной толщине образца, сверху на образец кладут металлическую пластинку и производят нагружение. Образец выдерживают под нагрузкой в течение 10—15 мин, а затем на той же сетке или на специальном поддоне его помещают в сушильный шкаф, где сушат при температуре 130— 140° С до постоянной массы.

Образцы изоляционно-отделочных, полутвердых и твердых плит из отливочной установки устанавливают на горячий пресс, где они подвергаются термомеханической обработке при температуре 170—180° С в течение 20—25 мин. Так же, как при формовании изоляционных плит, заданная толщина изоляционно-отделоч - ных, жестких и полужестких плит достигается применением металлических ограничителей.

5. Испытание образцов и обработка полученных результатов. Изготовленные образцы высушивают до постоянной массы, определяют их среднюю плотность, а затем из каждого образца вырезают плиту размером 140 X 100 мм и испытывают на прочность при изгибе, пользуясь методикой, изложенной в I части практикума. Расстояние между опорами принимают равным 120 мм.

Согласно ГОСТ 17177—71, расстояние между опорами при испытании изделий на изгиб измеряют при расстоянии между опорами 200 мм. Для этого надо иметь большие образцы, что в лабораторных условиях затруднительно. С другой стороны, изложенная в настоящей главе методика изготовления и испытания образцов древесноволокнистых плит вполне удовлетворяет учебным целям и позволяет выявить заданную зависимость (зависимость прочности образцов от тонкости помола древесного волокна).

Полученные результаты рекомендуется записывать по следующей форме:

|

Я |

Пока-затели свойств образцов |

|||||||||

|

2 |

5 ДІ |

|||||||||

|

«5 X О. |

Вид плит |

С о „ |

Средняя плотность, кг/м9 |

Прочность при изгибе, МПа |

||||||

|

О- £ £ |

© й £ © Г" ю |

I |

2 |

3 |

Средине |

1 |

2 |

3 |

Средине |

|

|

І |

Мягкие |

|||||||||

|

2 3 |

(М-12) |

|||||||||

|

4 |

Мягкие |

|||||||||

|

5 6 |

(М-20) |

По полученным результатам каждая подгруппа (1, 2, 3 и 4, 5, 6-й бригад) строит график зависимости: «°Ш-Р — прочность образцов при изгибе». Анализируя данные таблицы и график, делают общие выводы о влиянии тонкости помола древесного волокна на прочность изоляционных и изоляционно-отделочных плит.

Лабораторное оборудование и приборы: 1. Отливочная установка лабораторная. 2. Пресс гидравлический холодного прессования 10-тонный. 3. Пресс гидравлический горячего прессования 10-тонный. 4. Прибор Шоп - пера-Риглера. 5. Комплект сетчатых поддонов размером 140 х 140 мм. 6. Весы технические Т-200. 7. Ртутный термометр. 8. Мерная посуда. 9. Сушильный шкаф или лабораторная сушилка с принудительной подачей теплоносителя.

ПРИЛОЖЕНИЕ

|

Соотношение некоторых величин систем МКСГС и СИ

|

[1] Прибор К - Э. Горяйнова, В. А. Прибылова, С. Т. Рохленко.

[2] Прибор К - Э. Горяйнова и В. А. Прибылова.

[3] Реология — наука о деформациях и течении реальных тел.

[4] Предложен К. Э. Горяйновым и сотрудниками.

[5] І

[6] У образцов из газобетона через 3—4 ч выдерживания необходимо срезать горбушку.

[7] Шилл Ф. Пеностекло. Пер. с чешек. М., 1965.