Технологическое оборудование машиностроительных производств

СТАНКИ С ЧПУ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ И ЭЛЕКТРОФИЗИЧЕСКИХ МЕТОДОВ ОБРАБОТКИ

Назначение и принцип работы электроэрозионных станков. Расширение возможностей и повышение производительности шлифовальных и заточных станков достигается применением электроэрозионных методов обработки. Электроэрозионная обработка основана на физи-

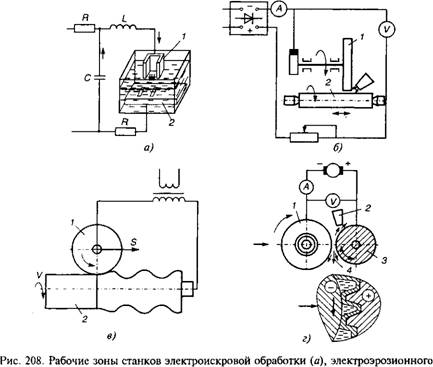

Ческом явлении, заключающемся в направленном выбрасывании электронов под действием происходящего между электродами электрического импульсного заряда (рис. 208, а). При сближении двух электродов 1 и 2 и подключении к ним напряжения, достаточного для пробоя образовавшегося межэлектрического промежутка, возникает электрический заряд в виде узкого проводящего столба с температурой, измеряемой десятками тысяч градусов. У основания этого столба наблюдается разрушение (оплавление, испарение) материала электродов. Жидкая среда обеспечивает возникновение динамических сил, необходимых для удаления разрушаемого материала. Охлаждая электроды, жидкость стабилизирует процесс. Наиболее часто в качестве среды применяют трансформаторное масло, керосин. Основными разновидностями электроэрозионного способа являются электроискровая, электроимпульсная и анодно-механическая обработка.

Электроискровая обработка характеризуется широким диапазоном режимов обработки — от черновой, производительностью 1,5— 10 мм3/с при Rz= 160—40 мкм до отделочных производительностью около 0,001 мм3/с при Ra= 1,25—0,16 мкм. Характерные черты этого процесса: сравнительно низкая производительность обработки, большой износ электродов, применение преимущественно релаксационных, т. е. зависящих от состояния межэлектродного промежутка схем генерирования импульсов — длительностью 10—200 мкс при частоте 2—5 кГц, использование прямой полярности тока, образование на обрабатываемой поверхности тонкого дефектного слоя толщиной 0,2— 0,5 мм на черновых и 0,02—0,05 мм на чистовых режимах. Интенсивный износ электродов ограничивает возможности этого метода.

Электроискровой метод применяют при обработке заготовок небольших размеров, изготовлении твердосплавных матриц штампов, обработке отверстий малого диаметра, шлифовании, растачивании профильными электрод-резцами. Инструмент является катодом, а заготовка — анодом. Напряжение в сети при обработке не превышает 250 В. При такой схеме работает электроэрозионный прошивочный станок с программным управлением 4Д722 АФЗ. Обычно профиль инструмента соответствует профилю обрабатываемого контура, но возможно вырезание непрофильной проволокой различных контуров. Материал инструмента — чаще всего медь Ml, М2, медный сплав МЦ-1, алюминий и его сплавы. Особенностью процесса является значительный износ инструмента (износ катода соизмерим с износом анода).

При алмазно-электроэрозионном шлифовании микрорезание алмазным инструментом 1 детали 2 сопровождается процессом эрозионного разрушения. Выпускают алмазно-электроэрозионные станки для заточки резцов ЗЕ624ЭР, дисковых фрез ЗЕ667РФ1, а также кругло - и внутришлифовальные станки ЗК12Р, ЗК226ВР (рис. 208, б). В качестве инструмента для данного вида обработки применяют алмазные круги

|

Шлифования (б), электроконтактного выглаживания (в) и анодно-механической обработки (г) |

На токопроводящих металлических связках Ml, МВ1, М013Э, М04 с алмазами марки АСР, АСВ, зернистостью 100/80—250/200, концентрацией 100 %.

Режимы электроимульсной и электроискровой обработки различны. При электроимпульсной обработке применяют пониженные напряжения и большие значения средних токов, а частота тока, питающего разрядный межэлектродный промежуток, стабильна. Электроимпульсная обработка характеризуется применением униполярных импульсов тока длительностью 0,5—1,0 мкс, скважностью 1—10; производительностью 100—300 мм3/с на грубых режимах с Rz = 80— 400 мкм; малым относительным износом электродов, составляющим для графита 0,1—0,5 %; применением обратной полярности (при соединении электродов к положительному полюсу источника тока); применением в качестве источников тока транзисторных широкодиапазонных генераторов импульсов низкой и средней частоты (400— 3000 Гц) типа ШГИ, ПИ, ВГ-ЗВ; работой обычно с низким напряжением (25—30 В) и большой силой тока (50—5000 А). Основная область применения электроимпульсного метода — образование отверстий в деталях больших объемов, сложной формы и невысокой точности в заготовках из обыкновенной и жаропрочной стали (например, штампов, лопаток турбин, цельных роторов турбин, решеток и т. п.).

Электроконтактная обработка основана на механическом разрушении или формоизменении металлических поверхностей, производимым одновременно с нагревом или расплавлением этих поверхностей электрическим током (рис. 208, в). При этом методе в месте контакта двух токопроводящих поверхностей 1 и 2 выделяется тепло вследствие повышенного сопротивления, а также электрического разряда. Разрушение поверхности заготовки при обработке с напряжением свыше 10 В (до 20—22 В) и рабочим током 5000 А происходит в результате электродугового процесса возникновения множества микродуг в месте контакта микронеровностей электродов (инструмента и заготовки). Источниками питания служат трансформаторы с жесткой характеристикой или выпрямители; могут быть использованы также сварочные агрегаты. Они устанавливаются на универсальных токарных, фрезерных и других станках. Движущийся инструмент подводит ток и удаляет размягченный металл, но благодаря вибрации способствует возникновению множества прерывистых контактов, необходимых для образования дуговых разрядов. Для обтачивания, растачивания и подрезки торцев используют чашечные электроды из серого чугуна диаметром 150—350 мм и высотой 68—90 мм, а для отрезки — дисковые.

Основной особенностью электроконтактной обработки является высокая производительность процесса до 3000 мм3/с при низком качестве обработки. На мягких режимах производительность составляет 2 мм3/с при Rz = 80—20 мкм и глубине микротрещин на твердых сплавах или закливающихся сталях до 0,3—0,5 мм. Во всех случаях наблюдаются наплывы на кромках обрабатываемой поверхности. Электроконтактную обработку выполняют в воздушной или жидкой среде. Производительность обработки линейно растет с увеличением напряжения и мощности питания. Этот метод применяют в основном для обработки крупных деталей. Он может быть использован для зачистки литейных поверхностей и сварных швов.

Анодно-механическая обработка заключается в электрохимическом растворении металла с его механическим удалением; дополнительно может иметь место электроэрозионное разрушение. Схема обработки показана на рис. 208, г. При сближении электродов 3 (деталь) и 1 (инструмент) и прохождения между ними электролита (рабочей жидкости) из сопла 2, под действием тока происходит разрушение электрода, соединенного с положительным источником тока (анодом). Это разрушение при низких плотностях тока происходит в виде анодного растворения металла, а при высоких плотностях в виде его электроэрозионного разрушения. Образующиеся продукты распада 4 плохо проводят ток и изолируют один электрод от другого. Для их удаления 336 осуществляют движение инструмента с небольшой силой. Процесс протекает непрерывно, сближающийся материал продолжает разрушаться и требуемая обработка осуществляется независимо от его твердости.

Процесс анодно-механической обработки зависит от плотности тока, напряжения и давления на обрабатываемую поверхность, а также от скорости движения инструмента. Электролитический режим определяет производительность процесса и качество обработанных поверхностей. Напряжение источника тока колеблется от десятых долей А/см2 на чистовых операциях до нескольких А/см2 на черновых. Давление инструмента обусловливает межэлектродный зазор и связанное с ним электрическое сопротивление, а совместно с силой тока и рабочим напряжением определяет съем металла. Скорость перемещения инструмента относительно обрабатываемой поверхности влияет на скорость и степень нагрева поверхностного слоя металла заготовки и шероховатость поверхности. Скорость инструмента составляет 0,5— 25 м/с, а сила его прижима — 50—200 кПа. Наилучший состав рабочей жидкости — раствор жидкого стекла (силиката натрия) в воде.

Анодно-механическая обработка характеризуется малым износом электрода-инструмента относительно электрода-заготовки, обычно не превышающим 20—30 % на грубых, 2—3 % на чистых режимах; высокой производительностью на грубых режимах, достигающей 35— 100 мм3/с при Bz = 500—600 мкм, и шероховатостью поверхности на мягких режимах, достигающей 1 мкм при производительности 0,01 мм3/с. Анодно-механическую обработку выполняют на оснащенных генератором и электролитной установкой токарных, фрезерных, сверлильно, шлифовальных и других станках. Электроэрозионные явления при анодно-механической обработке снижают удельные затраты мощности по сравнению с обычным резанием в 3,3 раза.

Электроэрозионный станок типа 4732 ФЗ предназначен для обработки заготовок сложного контура с прямолинейной образующей, например рабочих элементов вырубных штампов, фасонных фильер в матрицах, фасонных резцов, шаблонов и подобных заготовок из любых токопроводящих материалов: легированных, закаленных сталей, ме- таллокерамических, твердых сплавов, цветных металлов и т. д. Электродом-инструментом является непрерывно перемещающаяся латунная, вольфрамовая или молибденовая проволока диаметром 0,05-0,3 мм.

Обработку ведут в среде рабочей жидкости, в качестве которой используют воду с антикоррозийными присадками или керосин. Импульсный технологический ток вырабатывается тиристорным генератором типа ГКИ-250.

Станок может комплектоваться копировальной системой управления, работающей по фотошаблону. Это позволяет обрабатывать заготовки со сложным контуром, программирование которого затруднено.

Заготовки с наклонной образующей обрабатывают при применении специальных приспособлений.

Техническая характеристика станка. Наибольшие размеры обрабатываемой заготовки 250 х 160 х 75 мм; наибольшая масса заготовки 45 кг; точность изготовления контура 0,032 мм; производительность мм3/мин при обработке заготовок из стали и меди — 35; из твердого сплава — 18; габаритные размеры станка 830 х 1200 х 1570 мм.

Устройство ЧПУ станка типа CNC (15ИПИ—3—001 или 2М—43) имеет линейно-круговой интерполятор, обеспечивает управление двух - координатным приводом подачи в плоскости X—Y по программе, заданной в коде ISO. Цена деления импульса программного управления при линейных перемещениях 0,001 мм, при круговых 0,1°, точность координатных перемещений по программе 0,025 мм. Для обработки поверхности наклонной проволокой необходимо управление по третьей координате для поддержания заданного угла наклона проволоки. В этом случае нужно пользоваться служебной программой-интерпретатором, поставляемой со станком. Она заносится в оперативное запоминающее устройство к ЧПУ и вслед за ней помещается программа для обработки детали.

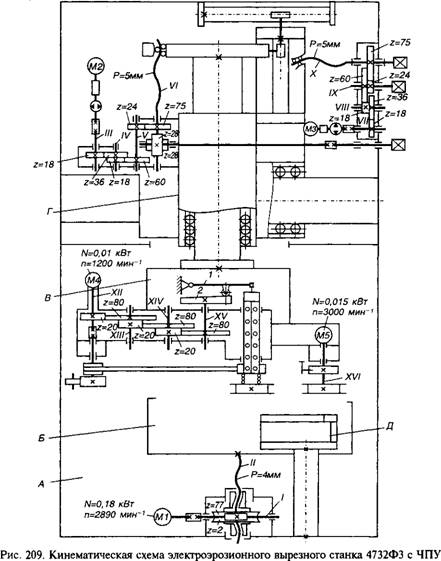

Станок состоит из следующих механизмов: (рис. 209) на станине А установлены подъемная ванна Б и механизм координатных перемещений Р9 скоба В несет на себе механизмы перемотки, натяжения проволоки; в ванне расположен стол Дг-образной формы для крепления обрабатываемой заготовки. Подъем и опускание ванны с рабочей жидкостью осуществляется винтом 11 с шагом Р = 4 мм, движение которому передается от двигателя Ml (#=0,18 кВт, /1 = 2980 мин"1) через червячный редуктор. Скорость перемещения ванны F= 2890 х х2/(77 х 4) = 300 мм/мин.

Перемещение скобы с проволокой в горизонтальной плоскости в двух взаимно перпендикулярных направлениях является движением формообразования. Ходовые винты качения Y1 и X с шагом РХА = 5 мм приводятся в движение шаговыми двигателями М2 и МЗ типа ШД5— ДІМ через редукторы Z— 18-36, Z= 18-60, Z= 24-75.

Линейное перемещение скобы в том или другом направлении за один импульс при минимальном повороте вала шагового двигателя на 1,5° составит: (1/240) х (18/36) х (18/60) х (24/75) х 5 = 0,001 мм.

Ручное перемещение скобы осуществляется в продольном направлении непосредственно от ходового винта Х9 в поперечном направлении — через винтовую зубчатую передачу Z= 28—28.

В качестве направляющих в станке использованы линейные подшипники качения.

Перемотка проволоки осуществляется непосредственно двигателем М4 типа РД—09 со встроенным редуктором N= 10 кВт; редукция 1/76 мин"1 через ведущий ролик диаметром 45 мм. Скорость перемотки регулируется в пределах 8—20 мм/с за счет изменения частоты враще-

|

|

Ния двигателя М4. Вращение на катушку, принимающую отработанную проволоку, передается через ременную передачу. Направление движения проволоки в рабочей зоне сверху вниз. Раскладка проволоки на приемной катушке производится за счет осевого возвратно-поступательного движения катушки, осуществляемого качающимся рычагом 7 и торцовым кулачком 2. Вращение кулачку передается от двигателя М4 через зубчатые пары (20/80) х (20/80) х (20/80). Натяжение проволоки осуществляется электродвигателем М5 (N= 0,015 кВт, п = =3000 мин"1), работающим в заторможенном режиме. Управление наклоном проволоки происходит от шагового двигателя ШД5—ДІМ.

Ультразвуковая обработка металлов. Ультразвуковыми называют большую группу процессов и операций разнообразного назначения, осуществляемых с механическими упругими колебаниями частотой выше 16—18 кГц. В одних процессах ультразвуковые колебания используют для передачи в зону обработки необходимого количества энергии (размерная ультразвуковая обработка твердых материалов), в других служит средством интенсификации химических и электрохимических процессов. Ультразвуковая размерная обработка — это направленное разрушение твердых и хрупких материалов при помощи мельчайших зерен абразивного порошка, вводимых в виде суспензий в зазор между торцом инструмента и заготовкой, колеблющихся с ультразвуковой частотой. Под ударами зерен абразива скалываются мелкие частицы материала с поверхности заготовки. Обрабатываемая площадь и наибольшая глубина обработки зависят от сечения и свойств магнитострикционного материала, из которого изготовлен двигатель - преобразователь.

Ультразвуковой обработке поддаются хрупкие материалы (стекло, твердые сплавы и др.), частицы которых скалываются ударами зерен абразива. Вязкие материалы (незакаленная сталь, латунь) плохо обрабатываются ультразвуковым способом, так как в этом случае не происходит сколов. На рис. 208, г изображена схема ультразвуковой обработки. Магнитострикционный преобразователь 1 связан с концентратором 2, к концу которого присоединен инструмент 3, воздействующий на абразивные частицы суспензии 5. В заготовке 4 обрабатывается отверстие, копирующее форму и размеры (в сечении) инструмента. Суспензию подают в ванну насосом 6. Электрический высокочастотный ток к преобразователю подается от генератора 7. При работе установки преобразователь охлаждают проточной водой.

Ультразвуковую обработку используют для изготовления отверстий разнообразного профиля в труднообрабатываемых материалах, а также для гравировки и маркировки. Материалом инструмента служат латунь, медь, чугун. Профиль инструмента соответствует профилю обрабатываемого отверстия. Все шире применяют алмазные инструменты для обработки деталей из хрупких твердых материалов. Ультразвуковая алмазная обработка отличается высокой производительностью и сопровождается предельным износом инструмента.

Для ультразвуковой обработки материалов на фрезерных станках разработана универсальная ультразвуковая головка УЗБГ—4, питаемая от серийного генератора УЗГ—3—0,4. Головка, предназначенная для обработки глухих цилиндрических, конических и фасонных поверхно

стей, канавок, пазов криволинейной формы в хрупких неметаллических материалах, отличается простотой конструкции и возможностью легкой разборки для замены сальников и щеток. В головке обеспечена легкая установка и смена алмазных инструментов.

Рабочая частота головки 44 + 5 кГц; амплитуда колебаний торца до 15 мкм; наибольшая частота вращения 2500 мин"1; время непрерывной работы 60 мин; масса 2,6 кг; диаметр алмазного инструмента 3— 1,5 мм.

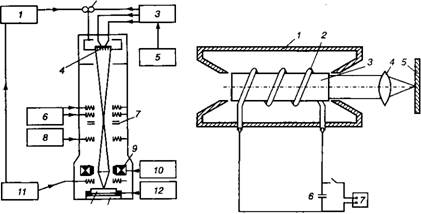

Электронно-лучевая обработка основана на использовании кинетической энергии сфокусированного пучка электронов. Большие скорости электронам сообщают с помощью высоких ускоряющих напряжений в среде, имеющей достаточный вакуум. Сущность процесса состоит в испарении вещества из зоны касания электронного луча. Этот вид обработки применяют для вырезания микродиодов, изготовления тонких пленок и сеток из медной фольги и т. д. Такой обработкой можно получать очень малые отверстия и прорези шириной до 0,01 мм. Установка для электронно-лучевой обработки (рис. 210) состоит из электронной пушки, в которой образуется мощный элект-

|

|

|

13 14 |

|

7—генератор импульсов, 2— импульсный трансформатор, 3 — источник напряжения, возбуждения и накала, 4 — катод, 5 — источник высокого напряжения, 6 — электромагнитная котировка, 7—диафрагма, 8 — корректор изображения, 9— магнитная линза, 10— источник питания линзы, 11 — контрольный контур, 12 — катодный осциллоскоп, 13 — обрабатываемая заготовка, 14 — рабочий стол |

|

Рис. 211. Схема светолучевой обработки: |

|

1 — отражатель, 2 — импульсный источник излучения, 3 — активное вещество, 4 — линза, 5 — обрабатываемая заготовка, 6 — батарея конденсаторов, 7— источник питания для зарядки конденсаторов |

|

Рис. 210. Схема установки для электрон - но-лучевой обработки: |

Ронный луч, вакуумной или рабочей камеры (вместе с устройствами для точной установки и перемещения заготовки), вакуумных насосов, контрольной схемы, управляющей электронным лучом и его траекторией, высоковольтного источника энергии, приборов для наблюдения и контроля за ходом процесса. Для уменьшения энергии, рассеиваемой в материале детали, применяется импульсный режим работы.

Лазерная обработка — обработка сфокусированным световым лучом. Ее применяют для резки, сварки, получения отверстий и т. п. Лазеры работают в импульсном режиме. Энергия их светового импульса невелика, но она сфокусирована в луче диаметром 0,01 мм и выделяется в миллионные доли секунды. При такой концентрации энергии и ее мгновенном выделении материал обрабатываемой заготовки нагревается до высоких температур, плавится и испаряется.

Лазер или квантовый генератор состоит из трех основных элементов: активного вещества, являющегося источником индуцированного излучения, источника возбуждения (подкачки), который снабжает энергией активное вещество, и резонансной системы. Когда энергия импульса источника излучения превышает определенную величину, наблюдается увеличение интенсивности излучения в 1000 раз; с помощью линзы оно фокусируется в узкий пучок (рис. 211). Оптическая подкачка осуществляется одним или несколькими источниками излучения (вспышками), снабженными рефлекторами-отражателями, резонансной системой служит стержень из рубина или ниобиевого стекла, торцы которого отполированы и представляют собой зеркала, причем один торец покрыт непрозрачным слоем серебра, а другой, также посеребренный, имеет коэффициент пропускания около 8 %.

Оптический квантовый генератор работает следующим образом: при разрядке конденсатора происходит возбуждение световых колебаний, появляется вспышка света продолжительностью около 0,001 с. Свет отражателем фокусируется на стержень, в результате чего его атомы переходят в возбужденное состояние. Когда больше половины атомов приходит в возбужденное состояние, равновесие становится неустойчивым, и вся энергия, аккумулированная в кристалле, освобождается, и кристалл испускает ослепительно яркий свет.