Технологическое оборудование машиностроительных производств

РЕЗЬБООБРАБАТЫВАЮЩИЕ СТАНКИ

Резьбу получают на токарных станках резцами, плашками и другими инструментами, на сверлильных и расточных станках — метчиками, на резьбофрезерных — дисковыми и гребенчатыми фрезами, на резь - бошлифовальных одно - и многониточными кругами, на резьбонакат - ных — роликами и плашками.

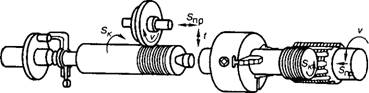

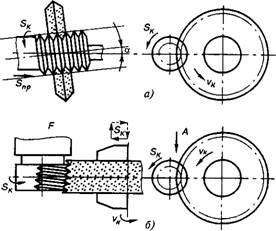

При накатывании резьбы используют метод пластического деформирования материала без снятия стружки. Заготовка, прокатываясь между круглыми (рис. 144, а) или плоскими накатными инструментами, сдавливается, на ней отпечатается необходимая форма профиля.

При фрезеровании (рис. 144, б, в) инструмент вращается с высокой скоростью (главное движение резания). Для образования винтовой поверхности необходимо сложное формообразующее движение. Оно состоит из медленного вращения заготовки (круговая подача SK) и согласованного продольного перемещения фрезы (продольная подача Snp). На одних станках дисковой продольной фрезой (рис. 144, б) нарезают резьбу большого шага и на большой длине (например, на ходовых винтах). На других станках гребенчатыми фрезами (рис. 144, в) обрабатывают сразу по всей длине короткие, мелкие резьбы, причем на части оборота заготовки происходит радиальное углубление (врезание) в нее инструмента на высоту профиля. Затем следует один полный оборот заготовки, в процессе которого каждая нитка фрезы полностью нарезает резьбу на длине одного шага (хода).

При шлифовании резьбы используют однониточные и многониточные абразивные круги. При шлифовании резьбы однониточными кругами (рис. 145, а) его ось вращения устанавливают под углом к оси вращения заготовки, равным углу подъема винтовой линии резьбы. Профиль абразивного круга соответствует профилю впадины шлифуемой резьбы. Во время обработки круг получает вращательное движение (главное движение), а заготовка — вращение с круговой подачей и перемещение вдоль своей оси на шаг резьбы за один оборот заготовки (продольная подача Sn). Этим способом можно шлифовать резьбы высокой точности, различного профиля и длины.

Шлифование резьб многониточными кругами выполняют с продольной подачей и методом радиального врезания (врезное шлифование). Оси образивного круга и заготовки устанавливают параллельно. Врезное шлифование (рис. 145, б) применяют для обработки коротких резьб и деталей с кольцевой нарезкой (резьбовые фрезы). При обработке вращающийся круг врезается с радиальной подачей Snp на полную 232

|

А)

V в) Рис. 144. Схема обработки резьбы: а — накатными резьбовыми роликами, б — дисковой фрезой, в — гребенчатой фрезой |

Или установленную глубину профиля резьбы за время 1/2 оборота заготовки, при этом заготовка за один оборот переместится вдоль своей оси на шаг резьбы. Обработка завершается за 1,5 оборота заготовки. Ширина круга должна превышать длину резьбы больше чем на 2 шага. Шлифование резьбы многониточным кругом с продольной подачей (рис. 145, в) применяют при шлифовании длинных резьб. Кругу, установленному на полную глубину профиля резьбы, сообщают главное вращательное движение, заготовке — вращение с круговой подачей и перемещение с продольной подачей 5пр на шаг за каждый ее оборот. Первые по движению нитки круга выполняют предварительное шлифование, а последние — окончательное.

Шлифование многониточными кругами целесообразно применять для резьб невысокой точности с шагом до 4 мм. Так как оси абразивного круга и заготовки расположены параллельно, то при обработке резьбы получается некоторое искажение профиля резьбы. Для нормальных резьб с малым углом подъема винтовой линии резьбы это искажение незначительно. Для шлифования резьб с большим шагом и углом подъема многониточные круги не применяют.

Резьбошлифовальные станки по конструктивным признакам различают по средствам настройки для получения заданного шага резьбы; способу установки на угол подъема винтовой линии резьбы для получения точного профиля резьбы; видам движения затылования при шлифовании инструментов с затылованными зубьями. Для получения заданного шага резьбы столу станка с заготовкой сообщают продольное

^пр

В)

|

Vm |

|

Ум |

|

80 |

|

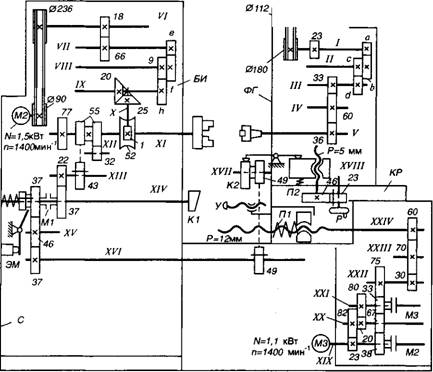

Нарезаемых резьб, наружный диаметр вращения фрезы 160...2500 мин"1. Полуавтомат состоит из следующих основных узлов (рис. 146): бабка станка БИ, закрепленная на станине С слева, и фрезерная головка ФГ со шпинделем V9 которая перемещается вместе с кареткой КР по станине вдоль оси, а также движется по каретке в поперечном направлении. Цепь главного движения связывает двигатель Ml со шпинделем фрезы V. Из уравнения кинематической цепи главного движения пф == =1425 х (112/180) х (а/Ь) х (c/d) х (33/60) х (60/36) получаем формулу настройки гитары скорости резания iy = (а/Ь) х (c/d) = лф/800, где лф — частота вращения фрезы, мин*1. Цепь круговой подачи передает движение от электродвигателя М2 на шпиндель XI заготовки. Из уравнения л = 14 000(90/236) х (18/66) х x(e/J) х (g/h) х (20/25)(1/52), где п — частота вращения заготовки (мин"1), получается формула настройки гитары подач. Винторезная цепь согласования состоит из шпинделя XI заготовки, реверсирующего механизма 55/32, 32/43, передачи 22/37, муфты Ми копира К1 продольного перемещения. Колесо 43 на валу JT/7/переклю - 234 |

Рис. 145. Шлифование резьб

Перемещение посредством ходового винта и сменных зубчатых колес (станок 5К822В), сменных ходовых винтов, сменных копиров (без ходовых винтов) и специальных линеек (без ходовых винтов) станок MB-13. Установка на угол подъема винтовой линии фрезы достигается поворотом стола с заготовкой или поворотом шлифовальной бабки или корпуса шлифовального шпинделя.

Резьбофрезерный полуавтомат 5Б63 предназначен для нарезания коротких наружных и внутренних резьб гребенчатыми фрезами. Наибольшие размеры мм, длина 50 мм. Частота

|

N=3 кВт Ч * п=1425 мин"1

Рис. 146. Кинематическая схема резьбофрезерного полуавтомата 5Б63 |

Чают при настройке на направление получаемой резьбы (правая — левая), при настройке на шаг меняют копир К1.

Кулачок К2 поперечного перемещения (на оси XVII) вращается синхронно с копиром К1, которые связаны передачами 37/46, 46/37 и 49/49. Кулачок К2 через рычаг толкает гайку вместе с винтом Р = 5 мм, салазками и фрезерной головкой, при этом преодолевается сила пружины П2. В течение цикла копиры совершают ровно один оборот и останавливаются при размыкании муфты Мх электромагнитом ЭМ. За один оборот копира заготовка поворачивается на 1,31 оборота, причем 0,31 оборота занимает врезание и вывод фрезы из резьбы. Установочное движение в радиальном направлении производят маховиком Р через колесо 23/46 и винт, при неподвижной гайке.

Зубчатые колеса 23 и 77 на валах /и XIслужат для привода насосов.

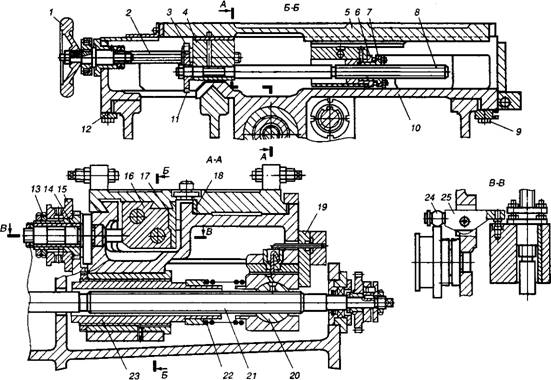

Каретка станка (рис. 147) состоит из корпуса 10 и поперечных салазок 5 с направляющими скольжения. Продольное движение осуществляется по средней призматической и крайним плоским направляющим. От опрокидывания каретку удерживают планки 9 и 12. Опоры продольного ходового винта 21 закреплены на станине. Каретка через планку 19 прижата к корпусу плавающей ходовой гайки 20 пружиной 22, сила натяжения которой регулируется резьбовой втулкой 23. Такая конструкция позволяет перемещать каретку как ходовым винтом, так и копиром продольной подачи.

Поперечные салазки двигаются по комбинированным направляющим: левая имеет форму половины ласточкиного хвоста, правая —■ широкая прямоугольная. Зазор в горизонтальной плоскости регулируют клином 18. В средней части поперечных салазок имеются дополнительная направляющая в форме ласточкиного хвоста малого размера. Она схватывается корпусом 16поперечной гайки 6и зажимной планкой 17. При зажатой планке 77гайка 6соединена с поперечными салазками, как и корпус 4 поперечного винта 8. Поперечный копир 15 с опорой скольжения 13 на оси 14 при вращении толкает через рычаг 25 с роликом 24 корпус 16 гайки 3 вместе с поперечными салазками 5 и винтом 8. При этом происходит врезание или отвод фрезы. При наладке отжимают планку /7, разъединяя гайку и поперечные салазки, и маховиком 7 через шлицевой вал 2, зубчатые колеса 3 и 11 вращают винт 8, осуществляя поперечное установочное перемещение салазок. Зазор в поперной передаче винт-гайка регулируется подтягиванием дополнительной гайки 7.

Универсальный резьбошлифовальный станок полуавтомат 5К822В предназначен для шлифования наружных и внутренних цилиндрических и конических резьб на метчиках,.калибрах, накатных роликах, червяках и червячных фрезах, ходовых винтах и т. д. На станке можно затыловать шлифованием зубья модульных дисковых фрез, червячных фрез метчиков, гребенчатых фрез в серийном и крупносерийном производстве. Шлифование резьбы осуществляется однониточным и многониточным абразивным кругом.

Техническая характеристика. Диаметр шлифуемой резьбы: однониточным кругом — 150 мм, многониточным кругом 10—120 мм; шаг шлифуемой резьбы: однониточным кругом — метрической 0,25—24 мм, модульной 0,3—14 мм; многониточным кругом — метрической 1— 4 мм; диаметр абразивного круга для внутреннего шлифования 25— 125 мм.

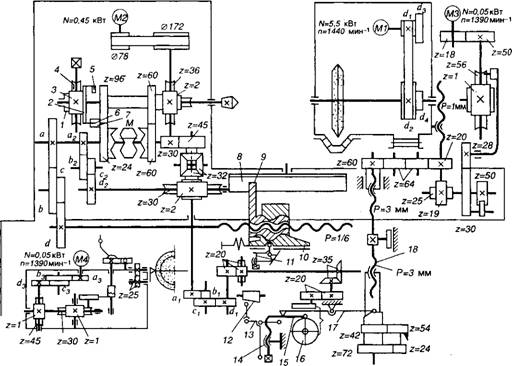

Главное движение станка — вращение абразивного круга (рис. 148) осуществляется от электродвигателя Ml через клиноременную передачу со сменными шкивами, позволяющими сообщать шпинделю шлифовального круга частоту вращения в диапазоне 1430—860 мин"1, при внутреннем шлифовании — 6000, 9000 и 11 800 мин'1.

Круговая подача — вращение заготовки осуществляется от электродвигателя постоянного тока М2 через ременную и червячную передачи 78/172, 2/36. Частота вращения шпинделя регулируется 236

|

Рис. 147. Каретка станка 5Б63 |

Бесступенчато в диапазоне 0,3—45 мин"1. Ступица блока червячного колеса Z= 36 с блоком зубчатых колес Z= 60 и Z= 96 соединена со шпинделем через палец 7с механизмом компенсации зазоров в закреплении, что позволяет шлифовать резьбу в обе стороны при реверсировании направления движения стола. Механизм компенсации зазоров расположен на левом конце шпинделя и состоит из втулки 7, соединенный со шпинделем шпонкой хомутика 2, который можно повернуть червяком 3, закрепленного с червячным колесом 4, установленным на втулке зубчатого блока Z= 96, Z= 60, свободно установленном на шпинделе; пальцев 5 и 6, запрессованных во втулке. При вращении червячного колеса Z= 36 против часовой стрелки — палец 7упирается в палец 6 втулки и поворачивает ее вместе со шпинделем. При реверсировании вращения палец 7 через палец 5 хомутика сообщит шпинделю вращение по часовой стрелке после выборки зазоров в винторезной цепи. Угол холостого хода пальца 7регулируют поворотом хомутика на втулке через червяк 3.

Винторезное движение — перемещение стола с заготовкой на шаг обрабатываемой резьбы за один ее оборот осуществляется при согласовании вращения шпинделя, от которого через зубчатую передачу 60/60 или 96/24, гитару сменных колес a/b, c/d вращение поступает на ходовой винт с шагом Р = 1/6", который при вращении ввинчивается в гайку, закрепленную через резьбовое соединение с ползушкой, установленной на станине, и перемещает стол с деталью.

Уравнение кинематического баланса винторезной цепи 1 об. шп х х/'п х(а/Ь) х (c/d) х (1/6) 25,4 = Рр, где /п — передаточное отношение перебора.

Из уравнения кинематического баланса получаем формулу настройки винторезной цепи (а/Ъ) х (c/d) = 6Рр/іп х 25,4. При шлифовании резьб с шагом Рр до 8 мм /п = 1; при шлифовании резьб с шагом Рр более 8 мм /п = 4.

Когда имеющийся набор сменных зубчатых колес не позволяет осуществлять точную настройку станка на требуемый шаг резьбы с переменным шагом, погрешность настройки уменьшают разворотом коррекционной линейки 8на расчетный угол. Линейка, двигаясь вместе со столом, поворачивает рычаг 9 вместе с гайкой. Гайка стола имеет кроме внутренней резьбы с шагом, равным шагу ходового винта, наружную резьбу с иным шагом. Поэтому при повороте гайки от коррекционной линейки происходит дополнительное смещение стола в том или ином направлении. Корпус 70гайки ходового винта выполнен в виде подпружиненной ползушки и смещается в продольном направлении с гайкой при вращении винта 7. Это необходимо для установки абразивного круга в нитку шлифуемой резьбы. Для шлифования многозаходных резьб применяют точный делительный патрон, укрепленный на фланце шпинделя. 238

|

Рис. 148. Кинематическая схема резьбошлифовального станка 5К822В |

Быстрый отвод и подвод круга при затыловании осуществляется перемещением шлифовальной бабки по направляющим качения в поперечном направлении от сменного кулачка 16, который при вращении через рычаг 77 перемещает винт 18, соединенный со шлифовальной бабкой. Кулачок связан кинематической цепью со шпинделем бабки и его вращение согласовано с вращением детали. Уравнение кинематического баланса цепи затылования имеет вид: 1 об. шп. х х(36/2) х (30/45)(/диф = 1/2) х (ах/Ьх) х (cx/dx) х (20/20) х (35/35) х (26/26) = =Д где Z— число зубьев затылуемого инструмента. Формула настройки цепи затылования (ax/bx) х (cx/dx) = Z/6.

Затылование регулируют изменением длины левого рычага 77, а также положением рычага 15 относительно кулачка винтом 14. При шлифовании конической резьбы одновременно с продольным перемещением стола шлифовальной бабке сообщается непрерывная подача (поперечная) от рычага 77, поворот которого осуществляется рычагом 13 от линейки 12. Врезное шлифование применяют при нарезании коротких резьб многониточным шлифовальным кругом. В этом случае кинематическая настройка станка включает настройку винторезной цепи на шаг нарезаемой резьбы; вместо кулачка затылования устанавливают кулачок радиального врезания, а на валы гитары цепи затылования устанавливают зубчатые колеса 30/90, 30/120.

Дифференциальное движение используют при затыловании режущего инструмента со спиральными стружечными канавками (червячные фрезы, метчики и др.) для дополнительного поворота кулачка затылования при перемещении стола с деталью в продольном направлении. Уравнение кинематического баланса цепи дифференциального движения имеет вид: 1 об. х (d/c) х (b/a) х (ax/bx) х (cx/dx) х (2/30) х /диф= = 1/2 х (ах/Ьх) х (cx/dx) х (20/20) х (35/35) х (26/26) = /уЛ, где Р2 - шаг ходового винта; Д — шаг спирали стружечной канавки, формула настройки (а/Ь) х (c/d) = 180Р/Рк = 762/Рк.

Привод механизма подачи правящих устройств и компенсирующей подачи шлифовальной бабки осуществляется от электродвигателя МЗ. Уравнение кинематического баланса (1390) х (18/50) х (1/56) х x(28/30)(^.p./50) х ( 19/25) х Р= 5ПМ, где ^ — подача правящих механизмов; Д р. — число зубьев храпового колеса Z— 50, которое захватывает собачка.

Одновременно от винта с шагом 1 мм через зубчатые передачи 20/64, 64/64, 64/60 вращение передается на гайку подачи круга, т. е. вместе с подачей салазок правящих устройств производят компенсирующую подачу шлифовальной бабки. Уравнение кинематического баланса: 1390 х (18/50) х (1/56) х (28/30) х 50) х (19/25) х (20/64) х х(64/64) х (60/60) х Р= 5кп, где Sm — компенсирующая подача шлифовальной бабки. 240

Перемещение алмазов автоматического правящего устройства осуществляется от электродвигателя М4 через сменные зубчатые колеса (a3/b3)(c3/d3), червячные передачи 1/45, 1/30, кулисный механизм и систему рычагов, которые сообщают алмазам рабочее возвратно-кача - тельное движение. Уравнение кинематического баланса 1390 х (я3/с3) х х(£зМ) х (1/45) х (1/30) = яд.

Станок снабжен приспособлением для шлифования внутренних резьб, зубчатых реек, резьбофрезерных гребенок, плоских плашек и др.