Технологическое оборудование машиностроительных производств

ПРОМЫШЛЕННЫЕ РОБОТЫ (ПР)

ПР — автоматическая машина, стационарная или подвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

По характеру выполняемых операций ПР подразделяют на три группы: 1. Производственные роботы, служащие для автоматизации основных операций технологического процесса (сборка, сварка, окраска и т. д.). 2. Подъемно-транспортные роботы, служащие для автоматизации вспомогательных операций (установка — снятие заготовок и инструмента, удаление стружки и т. д.). 3. Универсальные роботы, выполняющие как основные, так и вспомогательные операции.

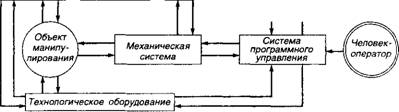

Структурная схема ПР показана на рис. 222. Основным элементом любого ПР является механическая система, предназначенная для выполнения двигательных функций и реализации его технологического назначения. Механическая система конструктивно состоит из следующих основных узлов: несущих конструкций; приводов; исполнительных механизмов и захватных устройств. Захват и удерживание объекта манипулирования выполняется захватным устройством, которое устанавливается на исполнительном механизме, часто называемом —«рукой» ПР.

Система программного управления служит для программирования движений ПР, как правило, технологического оборудования, сохранения УП, ее воспроизведения и обработки.

Информационная система выполняет сбор, первичную обработку и передачу в систему программного управления данных о функциони-

|

Информационная система |

||||

|

T і |

І t |

T і |

||

|

Подсистема Внешней информации |

Подсистема обеспечения Техники безопасности |

Подсистема внутренней информации |

|

Рис. 222. Структурная схема ПР |

Ровании узлов и механизмов ПР и о состоянии внешней среды (объекта манипулирования, технологического оборудования). Информационные системы ПР по функциональному назначению подразделяют на три подсистемы: 1. Восприятия и переработки информации о внешней среде, в которой работает ПР. 2. Внутренней информации о состоянии самого ПР. 3. Обеспечения техники безопасности.

Модель ПР для использования в конкретных производственных условиях выбирают по технологическим показателям, к которым относятся: 1. Номинальная грузоподъемность ПР. 2. Усилие зажима (захвата, удержания) объекта манипулирования захватным устройством. 3. Число степеней подвижности ПР — сумма возможных координатных движений объекта манипулирования относительно основания ПР. 4. Рабочая зона ПР — пространство, в котором может находиться исполнительное устройство при функционировании ПР. Рабочая зона характеризуется формой и геометрическими размерами. 5 . Погрешность позиционирования ПР (отклонения положения рабочего органа ПР от заданного УП). 6. Мобильность — способность ПР совершать движения.

По мобильности ПР подразделяют на две группы: стационарные (обеспечивающие, ориентирующие и транспортирующие движения); передвижные (обеспечивающие дополнительно к указанным еще и координатные движения).

Исполнительные механизмы ПР. Исполнительный механизм (манипулятор) ПР представляет собой совокупность подвижно соединенных звеньев, служащих для воздействия на объект манипулирования или обрабатываемую среду. Соединение звеньев манипулятора в кинематическую цепь выполняется посредством кинематических пар. В большинстве конструкций манипуляторов ПР применяются кинематические пары класса V вращательные или поступательные. Они обеспечивают одну степень свободы в относительном движении каждого из подвижно соединяемых звеньев (табл. 9).

Важной характеристикой манипулятора является число степеней подвижности, определяемое числом степеней свободы кинематической цепи относительно неподвижного звена. В открытых кинематических цепях, к которым относятся манипуляторы ПР, число п подвижных звеньев всегда равно числу кинематических пар р. Для кинематической цепи, состоящей только из кинематических пар класса V, число степеней подвижности W— вп — 5р.

Звенья манипуляторов ПР в большинстве случаев образуют поступательные и вращательные пары класса V. В случаях, когда в кинематическую цепь входят только вращательные пары, манипулятор ПР имеет антропоморфную схему, подобную руке человека. 364

9. Условные обозначения элементов структурных кинематических схем манипуляторов ПР

|

Элемент, соединение |

Эскиз |

Характеристика |

|

Звено (стержень) Неподвижное закрепление звена Жесткое соединение звеньев |

1------- 1 777/У |

Движение отсутствует |

|

Подвижное соединение с перемещением вдоль прямолинейных направляющих |

Возвратно-поступательное движение (поступательная пара класса V) |

|

|

Винтовое подвижное соединение |

Возвратно-поступательное движение и взаимосвязанное вращательное движение (поступательно-вращательная пара класса V) |

|

|

Плоское шарнирное соединение |

< у |

Вращение вокруг поперечной оси (вращательная пара класса V) |

|

Захватное устройство |

'------ с |

Зажимные элементы подвижны |

Для обеспечения перемещения захватного устройства ПР в любую точку рабочего пространства манипулятор должен иметь три степени подвижности. Еще три такие степени нужны для обеспечения захватному устройству любой ориентации в этой точке. В зависимости от конкретных условий производства манипуляторы ПР имеют от двух до семи степеней подвижности.

В зависимости от конструктивной схемы захватное устройство манипулятора ПР может располагаться в рабочей зоне, имеющей ту или иную форму, а его движения осуществляться в различных системах координат, которые бывают двух видов: прямоугольные и криволинейные. В прямоугольной системе координат (плоская и пространственная) объект манипулирования помещается в определенную точку рабочей зоны за счет прямолинейных перемещений звеньев манипулятора ПР по двум (или трем) взаимно перпендикулярным осям. В криволинейной системе координат наиболее распространены полярные плоские, цилиндрические и сферические координаты. К разновидностям криволинейной системы относятся ангулярная, плоская и пространственная (цилиндрическая и сферическая) координаты, которые характерны для многозвенных манипуляторов ПР. В табл. 10 даны структурные кинематические схемы и формы рабочих зон ПР.

Приводы ПР. Для перемещения рабочих органов ПР используют пневматические, гидравлические, электрические и комбинированные приводы. Наиболее распространены пневматические приводы (45 % общего мирового парка ПР).

Приводы ПР классифицируют по ряду признаков. По числу двигателей различают групповой, однодвигательный и многодвигательный привод. Групповой привод обеспечивает одновременное перемещение нескольких звеньев ПР либо может обеспечивать согласованное перемещение звеньев нескольких ПР. Для передачи заданной мощности на несколько звеньев и ее распределения между ними используют трансмиссии, поэтому такой привод также называют трансмиссионным. Индивидуальный или однодвигательный привод обеспечивает движение только одного звена исполнительного механизма ПР. Это значительно упрощает конструкцию механических передач, а в ряде случаев позволяет отказаться от них. У многодвигательного привода двигатели совместно работают на общий вал, что дает возможность распределить потребляемую мощность между отдельными двигателями и улучшить условия работы механической передачи.

По способу управления приводы делят на нерегулируемые, обеспечивающие движение звеньев с одной рабочей скоростью; регулируемые, обеспечивающие регулирование скорости движения звеньев под воздействием устройств управления; следящие, обеспечивающие отработку перемещений с определенной точностью согласно произвольно меняющемуся задающему сигналу; адаптивные — автоматически избирающие параметры управления при изменении условий работы с целью выработки оптимального режима.

На рис. 223, а дана схема ПР с пневматическим приводом и цикловым управлением. Привод состоит из пневмоцилиндра 7 со

|

УУ |

|

J 3M |

Штоком 7, на котором закреплена скалка 5 с регулируемыми упорами 3 и 6, неподвижного упора 4 с демпфирующим устройством 2, воздухораспределителя 8, устройства управления УУ. Сигнал с УУ, несущий логическую информацию о направлении перемещения штока 7, поступает на управляющий электромагнит воздухораспределителя 8, который в соответствии с управляющим воздействием соединяет одну из полостей пневмоцилиндра с гидростанцией, а другую — с окружающей средой. При этом шток 7 перемещается в требуемом направлении до соприкосновения упоров 3 или 6 с упором 4. Положение упоров 3 и 6 определяет величину перемещения штока 7 при прямом и обратном ходе. Демпфирующее устройство 2 обеспечивает торможение штока 7 с заданным ускорением при нажатии упорами 3 и 6 на кнопки демпфера.

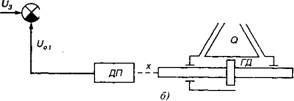

На рис. 223, б показана функциональная схема следящего электрогидравлического привода, работающего по замкнутой схеме. Поток жидкости от электрогидравлического устройства ЭГУ подается на гидромотор ГД, перемещающий звено манипулятора ЗМ. Положение X штока ГД регистрируется датчиком положения ДП, преобразуется в электрический сигнал обратной связи t/oc и сравнивается с заданным 368

|

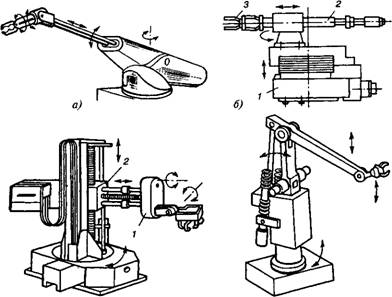

В) г) Рис. 224. Типовые конструкции напольных ПР: |

О — с качающейся выдвижной рукой, б — с горизонтальной выдвижной рукой и консольным механизмом подъема, в — с горизонтальной выдвижной рукой, установленной на подъемной каретке, г — с многозвенной рукой

Значением сигнала U3. Разность этих сигналов AUусиливается электрическим усилителем ЭУ и подается в ЭГУ в качестве входного сигнала Uy. Шаговые электрогидравлические приводы работают по разомкнутой схеме, что создает опасность потери информации о положении выходного звена. Поэтому при их использовании предусматривают оснащение звеньев ПР дополнительными датчиками положения.

Типовые конструкции ПР. Конструкция механической системы ПР зависит от служебного назначения, привода, системы управления и ряда других факторов.

Напольные ПР с качающейся выдвижной рукой работают в сферической и цилиндрической системах координат (рис. 224, а).

Напольные ПР с горизонтальной выдвижной рукой и консольным механизмом подъема наиболее распространены. ПР с пневматическим приводом и выдвижной рукой (рис. 224, б) работает в цилиндрической системе координат. Рука 2 ПР представляет собой пневмоцилиндр с выдвижным штоком, на конце которого установлено захватное устройство 3. На основании 1 расположены механизм поворота вокруг вертикальной оси и механизм вертикального подъема руки.

Поворот вокруг вертикальной оси выполняется двумя пневмоци - линдрами, соединенными цепной передачей с блоком звездочек, смонтированным на поворотной колонне. Такие ПР выпускают в одно-, двух-, трехруком исполнении.

Напольные ПР с горизонтальной выдвижной рукой 1, установленной на подъемной каретке 2 (рис. 224, в), работают в цилиндрической системе координат и могут обслуживать один или два станка. В ПР такого рода используют все виды приводов рабочих органов и их комбинации, а также все известные виды систем управления. Грузоподъемность различных конструкций ПР от 1 до 1000 кг, число степеней подвижности от трех до семи.

Напольные работы с многозвенной рукой работают, как правило, в ангулярной системе координат, оснащаются гидравлическими или электрическими приводами и управляются посредством позиционной или контурной системы (рис. 224, г).

Портальные ПР. Преимуществами этих ПР является экономия производственной площади и удобство обслуживания. Использование опорных систем большой длины позволяет компоновать участки с групповым обслуживанием станков одним ПР при линейном расположении оборудования.

ПР строят на основе агрегатно-модульного принципа. Новые модели ПР создаются на базе унифицированных агрегатных узлов и блоков. Это обеспечивает широкий диапазон конструкции ПР с техническими параметрами, которые наиболее полно соответствуют конкретным требованиям производства. На рис. 225 даны варианты принципиальных схем компоновок ПР, построенных на основе использования девяти различных модулей.

Захватные устройства ПР. Эти устройства предназначены для захватывания и удержания в определенном положении объектов манипулирования (заготовок или инструментов). ПР комплектуют набором типовых захватных устройств, которые можно менять в зависимости от конкретного рабочего задания.

Захватные устройства ПР классифицируют по принципу действия и по способу управления, характеру базирования объекта манипулирования, степени специализации.

По принципу действия захватные устройства подразделяют на механические, магнитные, электромагнитные, вакуумные с эластичными камерами. По способу управления различают неуправляемые командные, жесткопрограммируемые и адаптивные захватные устройства.

Неуправляемые захватные устройства — устройства с постоянными магнитами или с вакуумными присосками без принудительного разряжения в виде разрезных упругих валиков, подпружиненных клещей и т. д. Эти устройства используют в массовом производстве при манипулировании с объектами небольшой массы и габаритных размеров.

|

|

Рука

Выдвижная

Рука

|

|

|

|

Выдвижная

Рука

|

|

Трехшарнирная

|

|

|

|

|

M |

|

|

Механизм поворота

Механизм подъема

Каретка

|

|

Монорельс

|

С |

|

Стол тактовый Захватное устройство |

Да

Рис. 225. Варианты принципиальных схем компоновок различных ПР

|

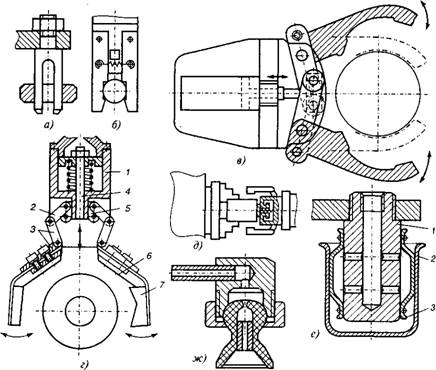

Рис. 226. Захватные устройства ПР: А, б — неуправляемые механические, в — клещевой командный, г — широкозахватное центрирующее со сменными губками, д — для установки заготовки в патрон токарного станка с ЧПУ, е — центрирующее с захватной камерой, ж — вакуумное |

На рис. 226, б показаны примеры неуправляемых механических захватных устройств, в которых удержание детали осуществляется за счет упругого воздействия зажимных элементов, а удаление производится посредством дополнительных приспособлений.

Командные захватные устройства управляются только командами на захватывание или опускание объекта. На рис. 226, в показано клещевидное командное захватное устройство с рычажными механизмами.

В жесткопрограммируемых захватных устройствах, управляемых системой управления ПР, усилие зажима и величина перемещения губок могут регулироваться в зависимости от заданной программы.

На рис. 226, г показано широкозахватное центрирующее захватное устройство со сменными губками, которые позволяют манипулировать объектами различной формы. На штоке 4 пневмоцилиндра 1 установ - 372

лена планка 5, на которой шар - нирно закреплены тяги 2, связанные с рычагами 3. К последним крепятся держатели 6, несущие сменные губки 7. Переналадка на другой тип объекта манипулирования выполняется перестановкой осей тяг 2 в дополнительные отверстия планки 5 сдвигом держателей 6 по рычагам 3 и сменой держателей 6 или губок 7. При загрузке токарных станков с ЧПУ применяют центрирующие захватные устройства (рис. 226, д), оснащенные подпружиненными упорами для фиксации объекта по торцу в момент смены баз. На рис. 226, е показано центрирующее захватное устройство с расширяющейся эластичной камерой 2, которая закреплена на корпусе 1 пружинными кольцами 3. При подаче сжатого воздуха через отверстия в корпусе камера раздувается и удерживает объект за счет силы трения.

В вакуумных захватных устройствах (рис. 226, ж) для захвата изделий применяют различные виды присосок из резины или пластмасс. Для создания вакуума используют насосы различного типа, в большинстве случаев эжекторные, работающие под действием сжатого воздуха.

Электромагнитные захватные устройства по конструкции и области применения примерно аналогичны вакуумным, обладающим более простой конструкцией, более высокой скоростью захвата изделий и силой притяжения на единицу площади поверхности. Однако их можно применять только для изделий из магнитных материалов.

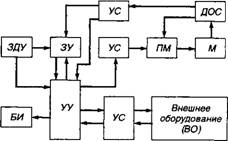

Системы управления ПР. В зависимости от служебного назначения ПР структуры систем автоматического программного управления отличаются как по составу, так и по организации взаимодействия между составляющими элементами. Каждую из типовых систем управления ПР можно рассматривать как частный случай системы, структурная схема которой дана на рис. 227.

Информацию о требуемой траектории перемещения захватного устройства ПР записывают с помощью задающего устройства ЗДУ. Эту операцию называют программированием систем управления ПР. Управляющее устройство УУ реализует алгоритмы управления, которые обеспечивают выполнение программных движений, синхронизируют работу всех подсистем ПР совместно с внешним оборудованием ВО, ведут контроль состояния системы и выдают информацию в блок индикации БИ.

|

Рис. 227. Структурная схема системы программного управления ПР |

Сигналы, выработанные УУ, преобразуются в устройствах сопря

жения УС и поступают в подсистему приводов манипулятора ПМ, которые согласно программе перемещают звенья манипулятора М. Истинное положение этих звеньев определяется посредством ДОС. Информация от ДОС, преобразованная в УУ, используется для управления. При некоторых способах программирования эта информация передается в запоминающее устройство ЗУ.

Система может работать в одном из двух режимов: программирование и автоматическое воспроизведение программных движений.