Технологическое оборудование машиностроительных производств

ГИДРООБОРУДОВАНИЕ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Назначение и область применения гидропривода в станках.Широкое

Распространение получили станки с гидроприводом, который применяют в качестве привода главного движения и движения подачи станка, для переключения скоростей, торможения, зажима заготовок, автоматизации управления циклом работы станка и т. д. В таких станках, как шлифовальные, протяжные, копировально-фрезерные, поперечно - строгальные и другие, гидропривод является основным видом привода. Под гидроприводом понимают совокупность устройств, предназначенных для приведения в движение механизмов станков посредствам рабочей жидкости, подаваемой под давлением. Гидропривод позволяет существенно упростить кинематику станков, снизить их металлоемкость, повысить точность, надежность работы, а также уровень автоматизации. Гидроприводами оснащают более половины изготавливаемых промышленных роботов и манипуляторов.

Широкое применение гидропривода объясняется тем, что он дает возможность бесступенчато регулировать скорости в широких пределах, плавно реверсировать движущиеся органы станка, автоматически предохранять его от перегрузки, легко обеспечивать смазывание и др. Гидрофицированные станки компактнее, их детали и узлы можно легко стандартизировать и нормализовать. Недостатками гидропривода являются утечка рабочей жидкости через уплотнение и зазоры, проникновение воздуха в рабочую жидкость, изменение свойств рабочей жидкости в зависимости от температуры и др.

В гидросистемах имеются объемные, гидравлические и механические потери. Объемные потери обусловлены утечками рабочей жидкости в гидросистеме, гидравлические — снижением давления (внутренним трением масла), механические — трением сопряженных поверхностей. Полный КПД гидропривода: л = Лоб • Лг • Лм, где Лоб, Лг, Лм — соответственно объемный, гидравлический и механический КПД гидропривода.

Нормальная работа гидросистем во многом зависит от вида рабочей жидкости. Жидкость должна обладать достаточной вязкостью, быть однородной, иметь хорошую смазывающую способность, предохранять механизмы станка и привода от коррозии, не окисляться, не образовывать отложений, не выделять паров, сохранять свои свойства при изменении температуры, давления, скорости и направления движения и должна удовлетворять требованиям пожарной безопасности. Таким требованиям наиболее полно отвечают минеральные масла и их смеси.

Основной характеристикой при выборе масел является индекс вязкости, который показывает изменение вязкости масла в зависимости от его температуры. Чем больше индекс, тем качественнее сорт масла, тем лучше оно очищено. Наилучшим для гидропривода станков 84

является индекс вязкости масла 90. В маслах с высоким индексом вязкость изменяется меньше при повышении температуры и давления.

Для улучшения эксплуатационных характеристик минеральных масел (улучшения смазочной способности, замедления процесса окисления, уменьшения пенообразования, снижения зависимости вязкости от температуры и др.) в них вводят специальные присадки (вещества, позволяющие изменять некоторые свойства, принципиально не изменяя строение компонентов основы).

Как правило, гидропривод металлорежущего станка состоит из следующих основных частей: бака с рабочей жидкостью, гидронасоса, подающего рабочую жидкость в гидросистему, гидроаппаратуры, предназначенной для изменения или поддержания заданного постоянного давления или расхода рабочей среды, гидроцилиндров для прямолинейного перемещения исполнительных органов станка или гидромоторов для вращательного движения, трубопроводов, соединяющих элементы гидропривода в единую гидросистему. Применяемые в станках гидроприводы работают с давлением масла до 20 МПа.

При изображении гидравлических схем используют условные обозначения, основные из которых приведены в табл. 6.

Принцип работы и типовые схемы гидропривода для поступательно - вращательного движения. Циркуляция масла в гидравлической системе обычно открытая, реже закрытая. В открытых системах масло, совершившее работу, поступает на слив в бак, в закрытых масло циркулирует, минуя бак. По принципу регулирования скорости движения рабочих органов различают две группы приводов: с объемным регулированием и дроссельным.

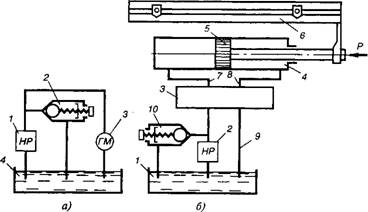

Гидравлический привод с объемным регулированием для осуществления вращательного движения приведен на рис. 52, а. Привод включает в себя насос и гидромотор; они могут быть смонтированы отдельно или соединены в один агрегат. Насос 1 нагнетает масло в 86

|

Рис. 52. Гидравлическая схема привода с объемным регулированием скорости движения |

Гидромотор 3 и выходной вал гидромотора получает вращение. Отработавшее масло сливается в бак 4. Для предотвращения перегрузки и ограничения передаваемого крутящего момента установлен предохранительный клапан 2 При увеличении давления масла выше установленного предела клапан срабатывает, сливая избыток масла. Частота вращения вала гидромотора пт = Qm/qm об/с, где Qm — объем масла, подаваемого к гидромотору в единицу времени, м3/с; qm — рабочий объем масла, необходимый для совершения одного оборота вала гидромотора, м3/об.

Регулирование величины пт осуществляется изменением Qm (регулированием насоса) при постоянном рабочем объеме qm либо изменением этого объема (регулированием гидромотора) при постоянном расходе масла Qm. Первый способ регулирования применяют при небольших мощностях, второй — при больших.

Гидравлический привод с объемным регулированием для осуществления прямолинейного движения состоит из насоса 2 с регулируемой производительностью, распределительного устройства 3 (рис. 52, б), предназначенного для изменения направления потоков масла, силового цилиндра 4, поршня 5 со штоком и соединенного с ним стола или суппорта 6. Масло подается в распределительное устройство 3. В зависимости от положения рабочего звена (золотника, крана) оно может быть направлена либо на слив в бак, либо в одну из полостей гидроцилиндра 4. В первом случае поршень 5 гидроцилиндра будет неподвижен. Если золотник поставить в положение, при котором масло по трубопроводу 7 поступит в левую полость гидроцилиндра, поршень 5 начинает двигаться вправо. Масло, находящееся в правой полости гидроцилиндра, будет вытесняться через трубопровод <?, распределительное устройство J и трубопровод 9 и сливаться в бак 1. В конце хода поршня распределительное устройство переключается, масло по трубопроводу 8 поступает теперь в правую полость гидроцилиндра и поршень движется влево, вытесняя на слив масла из левой полости. Предохранительный клапан 10 служит для защиты системы от перегрузки. Если давление в левой полости гидроцилиндра «р» (н/м2), а рабочая площадь сечения поршня /'(м2), то р = P/F, н/м2. Давление в цилиндре устанавливается в зависимости от величины силы Р.

Скорость перемещения поршня определяется объемом масла, нагнетаемого насосом в силовой цилиндр. Поэтому регулирование скорости в рассматриваемом случае осуществляется регулированием производительности насоса. Такую систему гидравлического привода называют системой с объемным регулированием. Пусть QH (м3/с) — объем масла, подаваемого насосом в единицу времени при отсутствии давления в гидросистеме. Во время работы передачи и при наличии полезного сопротивления в цилиндр попадает не все количество масла (?н, а (?= (?„ — А(?„. Здесь А(?„ = f/p утечки масла в самом насосе и системе, возрастающие с повышением давления «р». Скорость перемещения поршня V= Q/F= (QH — &QH)/F, м/с.

Анализ последней формулы показывает, что с изменением нагрузки Р, следовательно, и давления «р» изменяется величина утечки масла, а вместе с ней и скорость движения поршня. Это делает рассматриваемую схему циркуляции малопригодной для привода, у которого полезная нагрузка непрерывно колеблется.

Насосы используются для нагнетания рабочей жидкости в гидросистему. Работа насосов характеризуется такими показателями, как производительность, рабочее давление, развиваемая мощность.

Производительностью (расходом или подачей) насоса называется объем масла, подаваемого им в единицу времени. Суммарные изменение объема рабочих камер насоса за один оборот ротора называют рабочим объемом насоса qH. Он характеризует теоретический объем масла, подаваемого насосом за один оборот ротора.

Если — со объем одной рабочей камеры в м3, Z— число камер, то рабочий объем насоса: qH = соZ. Теоретическая производительность насоса Qm = qH • nH, м3/с, где пн — число оборотов ротора в секунду.

Фактическая производительность будет меньше теоретической на величину утечек, основную часть которых составляют утечки в самом насосе. Объем теряемого масла зависит от давления и учитывается объемным КПД — г|об, который представляет собой отношение фактического объема масла, подаваемого насосом под давлением, к теоретическому объему масла, подаваемого насосом при отсутствии 88

давления: л об = Qh/Qth - Фактическая производительность насоса: (?н = бтнЛоб = = Ян 'Пн - Лоб, м3/с.

Мощность на валу насоса К = Рн • би/Лн, Вт, а величина передаваемого крутящего момента Л/к = Nx/ln • л„. Здесь рн давление, развиваемое насосом, н/мг)н — механический КПД насоса.

В станкостроении используются, как правило, объемные насосы следующих типов: шестеренные, пластинчатые, аксиально - и ра- диально-поршневые.

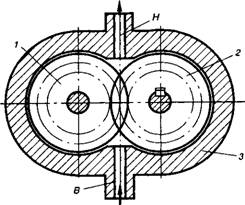

Шестеренные насосы с внешним зацеплением зубчатых колес широко применяются в приводах станков. Это объясняется простотой их изготовления и эксплуатации, малыми габаритами и массой, сравнительно высоким КПД, достаточной надежностью. Шестеренный насос состоит из корпуса 3, в котором с малыми зазорами вращаются ведущее 2 и ведомое 1 зубчатые колеса (рис. 53). Там, где зубья колес выходят из зацепления, создается разряженная зона В, масло всасывается и переносится впадинами между зубьями в зону //нагнетания, где зубья колес входят в зацепление, выталкивают масло из впадин и создают повышенное давление.

У большинства типоразмеров насосов частота вращения вала 1450 мин"1, номинальное давление 4—10 МПа, высота всасывания 0,5 м, подача 5—8 л/мин, потребляемая мощность 0,12—0,18 КВт, объемный КПД составляет 0,7—8,72. Если А —высота зуб^, /—шаг зацепления, b — длина зуба, то объем одной впадины зубчатого колеса со = 0,5htby м3. Так как всего впадин 2Z, то рабочий объем насоса qH = htbz, м3.

К недостаткам шестеренных насосов относятся: наличие полости с защемленным объемом рабочей жидкости, значительный шум при работе, пульсация нагнетаемой жидкости.

|

Рис. 53. Схема шестеренного насоса: 1 — ведомое зубчатое колесо, 2 — ведущее зубчатое колесо, 3— корпус; В — разряженная зона, Н — зона нагнетания |

В гидропроводах станков при требуемой мощности 7—10 кВт обычно применяются нерегулируемые пластинчатые насосы серии Г1202М одинарного и сдвоенного исполнения: подача 5 —200 л/мин, максимальное давление 6,3—12,5 МПа, частота вращения ротора 950— 1450 мин"1.

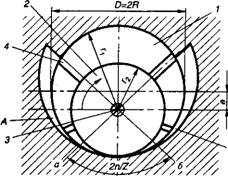

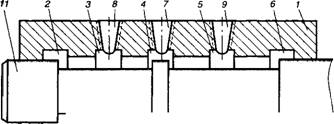

На рис. 54 показана конструктивная схема пластинчатого насоса однократного действия. Насос состоит из вала J, статора 7, ротора 2, в пазах которого расположены пластины 4. Статор расположен эксцентрично ротору (е — эксцентриситет). На боковых крышках корпуса имеются два окна: всасывающее А и нагнетающее Б. Размер перемычки между окнами должен быть не более углового размера между соседними пластинами.

Во время работы насоса пластины постоянно прижимаются к статору пружинами, а также центробежными силами. Из-за наличия эксцентриситета они совершают сложное движение: вращаются вместе с ротором и перемещаются (возвратно-поступательно) в пазах ротора. При вращении ротора по часовой стрелке рабочие камеры, расположенные слева от вертикальной линии, сообщаются со всасывающим окном А. Их объемы увеличиваются, возникает вакуум, и рабочая жидкость под действием перепада давления поступает из бака и заполняет рабочие камеры. Происходит процесс всасывания. В зоне перемычек между окнами объемы рабочих камер не изменяются. Рабочие камеры насоса, расположенные справа от вертикальной линии, сообщаются с нагнетающим окном Б. Их объемы уменьшаются, и находящаяся в них рабочая жидкость вытесняется через окно Б на выход из насоса и нагнетается далее в напорную линию гидропривода. Происходит процесс нагнетания. Рабочий объем насоса регулируют, изменяя эксцентриситет. Для разгрузки опор ротора насоса от радиальных сил, возникающих от действия давления, применяют пластинчатые насосы двукратного действия.

Пластины насоса изготовляют из быстрорежущей стали и закаливают до твердости HRC 60...64. Статоры пластинчатых насосов изготовляют из легированных сталей (например, ШХ15) с шероховатостью Ra = 0,l мкм. Роторы изготовляют из легированной стали 20Х и закаливают до твердости HRC 59—60, шероховатость боковых торцов Ra = 0,025 мкм, шероховатость пазов Ra = 0,020 мкм.

|

Рис. 54. Пластинчатый насос однократного действия: |

|

1 — статор, 2 — ротор, 3 — вал, 4 — пластины; е — эксцентриситет, А — всасывающее окно, Б — нагнетающее окно |

Количество масла, подаваемого за один цикл всасывания и нагнетания, приближенно принимают равным объему масляного кольца, имеющего наружный радиус г2 (рис. 54), внутренний гх и высоту, равную

а — радиально-поршневой насос: 1 — ротор, 2 — поршень, 3 — обойма; б — аксиально-поршневой насос: 1 — корпус, 2 — блок цилиндров, J — поршни, 4 — шатуны, 5 — диск, б — статор, 7— ведущий

Вал

Ширине лопатки. Так как за один оборот ротора такой объем подается дважды, то qx = 2nb(?x — ґ*2), где qx — общий объем масла, b — ширина лопатки.

Из этого объема необходимо вычесть объем, занимаемый лопатками, если Z— количество лопаток (обычно 12), S — толщина их (обычно 0,00225—0,0025) и а — угол наклона пазов (не более 13°), то искомый объем q2 = (2bS(rx — r2)Z)cosa. Рабочий объем насоса qH = qx — q2 = =2/>(л(г2і — — Zb(rx — r2))cosa.

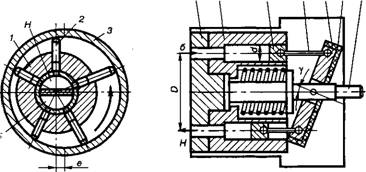

Поршневые насосы, применяемые в станкостроении, изготовляют с радиальным и осевым (аксиальным) расположением поршней: давление 5—30 МПа; подача 18—600 л/мин; КПД составляет 0,95—0,98.

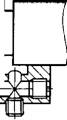

На рис. 55, а приведена принципиальная схема радиально-порш - невого насоса. Ротор 1 с радиально расположенными в нем поршнями 2 вращается внутри обоймы 3. Ось ротора смещена относительно оси обоймы на величину эксцентриситета е. При вращении ротора поршни, прижимаясь (под действием центробежных сил) к обойме, совершают возвратно-поступательное движение. Перемещаясь от центра, они засасывают жидкость из полости б. При дальнейшем вращении ротора поршни возвращаются и подают жидкость в полость Н нагнетания под большим давлением. Поршни могут располагаться в несколько рядов, чем достигается большая равномерность подачи жидкости. Изменением величины е можно регулировать подачу насоса.

|

|

|

2 |

|

4 5 6 7 |

|

T |

|

А) |

|

Б) |

|

Рис. 55. Поршневые насосы: |

|

З |

Рабочий объем камеры со = (nd2h)/4 = (nd2e)/2, м3, где d — диаметр поршня в м; h — ход поршня в м; е — величина эксцентриситета в м. Поршневой насос с осевым (аксиальным) расположением поршней

(рис. 55, 6) состоит из корпуса 7, ротора 2 (блока цилиндров), статора 6, поршней 3, шатунов 4, диска 5, ведущего вала 7. К торцу корпуса прижат ротор, в котором размещают поршни. Последние с помощью шатунов связаны с диском, который установлен в статоре под некоторым углом к оси ведущего вала. Ротор и диск соединены с валом шлицами и шарниром. Таким образом, вместе с ведущим валом вращаются ротор, поршни, шатуны и диск. Так как диск установлен под углом, при этом вращении поршни совершают возвратно-поступательное движение. При движении поршней вправо масло через соответствующие каналы в корпусе и отверстие в роторе всасывается из всасывающей гидролинии, а при движении поршней влево нагнетается в нагнетательную гидролинию. Поворотом статора можно изменить положение диска относительно оси ведущего вала, величину осевого хода поршня, а значит, и подачу насоса.

Величина хода поршня h = Dtgy. Следовательно, рабочий объем одного цилиндра о = (nd2r)/4 = (nd2Dtgy)/4, а рабочий объем насоса gH = (nd2DZtgy)/4, м3. Здесь Z— число цилиндров.

Гидроклапаны применяются в различных устройствах приводов станков и автоматических линий, в частности, где требуется надежная фиксация рабочего органа от самопроизвольного перемещения вследствие утечек жидкости через неплотности сопрягаемых деталей или уплотнений, а также при повреждении гидролиний, находящихся за клапаном. Гидроклапаны контролируют давление в сетях.

В гидроприводах станков применяют предохранительные, подпорные, переливные и редукционные гидроклапаны.

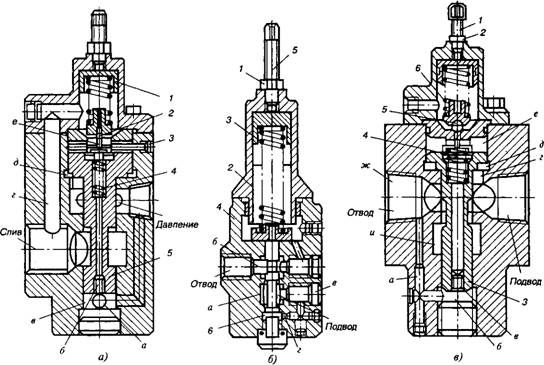

Гидроклапан предохранительный с переливным золотником типа ПГ 52-12 (рис. 56, а) предназначен для предохранения гидросистемы от перегрузки при повышении давления и установления верхнего предела давления для гидросистемы. Масло из нагнетательной линии через канал «а» и демпферное отверстие «б» в золотнике 5 поступает в полость «е» и под шариковый клапан 2, настроенный на определенное давление. Пока давление в системе не превысит усилие, на которое настроена пружина 7, гидравлически уравновешенный золотник 3 пружиной 4 удерживается в крайнем нижнем положении, перекрывая масло на слив. При повышении давления в гидросистеме шариковый клапан 2, преодолевая усилие пружины 7, открывается. Масло из полости «е» по каналу 2 поступает на слив, вследствие чего давление в полости «е» понижается. Равновесие сил, действующих на золотник 5, нарушается. Последний под давлением масла в полостях «д» и «г» поднимается, соединяя линию нагнетания со сливом. Это приводит к уменьшению давления в гидросистеме. При падении давления в системе ниже настройки пружины шариковый клапан 2 закрывается, не допуская прохода масла на слив. При этом давление в полостях «в», «д» и «е» выравнивается и золотник 5 под действием пружины 4 92

|

Рис. 56. Переливные редукционные клапаны |

Опускается, перекрывая слив масла в бак. Регулирование предохранительных клапанов с переливными золотниками производится регулировочным винтом, имеющимся в его верхней части, клапан настраивают на давление 3,5 МПа.

Напорный клапан типа Г52-2 (рис. 56, б) предназначен для предохранения гидросистем от перегрузки, для поддержания в них постоянного давления и для пропуска масла при достижении давления настройки.

Масло подводится в камеру «а» корпуса 7 и отводится через камеру «б». Пружина 3 отжимает золотник 6 в нижнее крайнее положение, разъединяя камеру «анаходящуюся под давлением, с камерой «б». Одновременно через отверстия «в» и «г», которые соединяются с камерой «а», давление подается под нижний торец золотника 6. Когда давление в системе возрастает настолько, что преодолевает усилие пружины 3, золотник 6 перемещается вверх, камеры «а» и «б» соединяются и масло под давлением проходит через напорный клапан. Давление настройки регулируется поворотом винта 5, который фиксируется гайкой 4 в крышке 2.

Редукционный клапан Г57-1 (рис. 56, в) предназначен для понижения давления, развиваемого насосом в гидросистеме, и поддержания давления на одном уровне. Гидроклапан Г57-1 имеет одно присоединительное отверстие для подвода масла, два — для отвода масла. При монтаже гидроклапана трубопровод присоединяют к одному из отверстий для отвода масла, другое закрывают пробкой. Масло из линии нагнетания через полости «ж» и канал «а» поступает в полость «б», по каналу «г» в полость «д» под золотником 3 через демпферное отверстие «в» в полость «е» и под шариковый клапан 5. При давлении, ниже которого настроена пружина 6, золотник 3 удерживается пружиной 4 в крайнем нижнем положении, чем обеспечивается наибольшее проходное сечение. При повышении давления шариковый клапан преодолевает усилие пружины 6. При этом давление в полости «е» понижается, нарушается равновесие золотника J, который поднимается и уменьшает проходное сечение из полости «и» в полость <ш>, что приводит к понижению давления в полости «ж».

Если давление в полости «ж» падает ниже настроенного пружиной 6, то шариковый клапан 5 закрывает слив масла. Давление в полостях «б», «д» и «е» выравниваются, а золотник опускается, открывая проход масла из полости «и» в полость «ж», давление в которой повышается. Настройка клапана на заданное давление осуществляется поворотом винта 7, который фиксируется контргайкой 2.

Конструкция редукционного клапана типа М-КР показана на рис. 57, а. Рабочая жидкость из напорной гидролинии поступает в полость «а» и при нижнем положении редукционного клапана «б» свободна проходит в полость «в», а из нее к гидроаппарату, где требуется редукционное давление. Одновременно из полости «в» по демпферному

|

Г Отвод А) б) Рис. 57. Редукционные гидроклапаны |

Отверстию «г» пробки 5 рабочая жидкость подается в полость «д» под поршень демпфирующего золотника 6, а по демпферному отверстию «б» — в полость «е» и далее по каналу, имеющемуся в крышке, под конусный клапан 7, который предварительно винтом 3 настраивается на необходимое редуцированное давление. Пока редуцированное давление в системе не преодолевает усилие пружины 2 конусного клапана 7, который предварительно винтом 3 настраивается на необходимое редуцированное давление, гидравлически уравновешенный золотник 6 удерживается пружиной 4 в крайнем нижнем положении, что соответствует максимальному проходному сечению из полости «а» в полость «в».

При повышении редуцированного давления клапан 7, преодолевая усилие пружины 2, откроется и пропустит рабочую жидкость в гидролинию слива. При этом вследствие сопротивления демпферного отверстия «6» давление в полости «е» станет меньше, чем в полостях «в» и «д». Равновесие сил, действующих на золотник 6, нарушится, и он начнет подниматься вверх, перекрывая проход жидкости из полости «а» в полость «в». Если редуцированное давление уменьшится, клапан 1 закроется. При этом давление в полостях «в», «д», «е» выравнивается и золотник 6 под действием пружины 4 опускается, увеличивая проход из полости «а» в полость «в». При дистанционном управлении присоединяется к отверстию «ж», которое в обычном исполнении закрыто пробкой.

|

Рис. 58. Схема трехпозиционного реверсивного золотника |

|

Ь\\\\\ |

Обратный клапан типа Г51-2 (рис. 57, б) предназначен для пропуска масла только в одном направлении. Клапан 2 усилием пружины 7 прижимается своей конической частью к внутренней фаске 3 втулки 4. Масло под давлением подводится в отверстие «а» и клапан 2 отходит от втулки 4, сжимая пружину 7, и тем самым открывая проход маслу через отверстие «б» в гидросистему. При изменении направления потока масла в гидросистеме оно плотно прижимает клапан 2 к втулке 4, закрывая проход масла в обратном направлении.

Гидрораспределительные устройства предназначены для направления потоков масла в различные участки гидравлической системы привода. Получили распространение реверсивные и вспомогательные устройства, изменяющие направление потоков масла.

На рис. 58 приведена принципиальная схема работы трехпозиционного реверсивного золотника. Корпус 7 имеет пять камер 2—6. В камере 4 через отверстие 7 подводится масло. Камеры 3 и 5 связаны с полостями силового цилиндра, а камеры 2и бсо сливом через отверстие 70. Когда золотник 77 находится в среднем положении, все камеры сообщаются между собой, и масло, поступающее в камеру 4, сливается в бак. При перемещении золотника влево разобщаются камеры 3 и 4, 5 и 6. Масло из камеры 4через отверстие 9 нагнетается в правую полость силового цилиндра. Масло, вытесняемое из левой полости через отверстие <?, поступает в камеру 3 и оттуда на слив. Перемещение золотника вправо изменяет направление потоков масла.

По количеству положений золотники делятся на двух-, трех - и многопозиционные. По способу перемещения различают золотники с ручным, электрическим и гидравлическим управлением.

Применяемые распределительные устройства рассчитаны на расход масла 0,13—8,3 л при давлении 3—100- 105 н/м2. Перепад давления масла при прохождении через золотник составляет (1,5...2) • 105, н/м2. 96

Гидроцилиндром называется объемный гидродвигатель с поступательным движением выходного звена. В зависимости от необходимых усилий на штоке и скорости его перемещения в различных направлениях применяются различные конструкции гидроцилиндров и различные их включения в гидросистему.

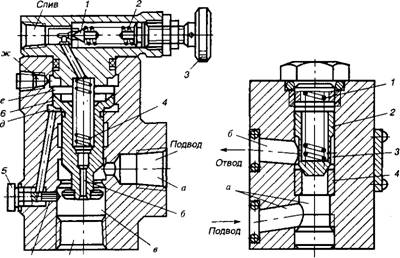

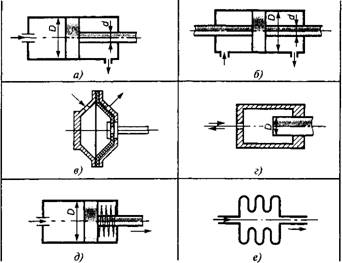

В гидроцилиндре двустороннего действия (рис. 59, а, б, в) движение выходного звена под действием рабочей жидкости возможно в двух противоположных направлениях; в гидроцилиндре одностороннего действия (рис. 59, г, д, ё) движение выходного звена под действием рабочей жидкости возможно только в одном направлении. Наиболее широко применяют в гидроприводах металлорежущих станков гидроцилиндры двустороннего действия с односторонним штоком. В гидроцилиндре (рис. 59, а) скорость движения поршня при подаче рабочей жидкости в бесштоковую полость будет меньше, а усилие на штоке больше, чем при подаче рабочей жидкости в штоковую полость. Такое движение используется во время рабочего хода. В обратную сторону движение осуществляется при холостых ходах. Такие гидроцилиндры характеризуются диаметром поршня Д диаметром штока d, а также величиной хода Н.

Скорость перемещения поршня зависит от величины рабочего сечения поршня. Для цилиндров с двусторонним штоком скорость движения поршня в обе стороны одинакова.

В цилиндрах с односторонним штоком скорости перемещения, как сказано выше, будут различны. Если расход масла, поступающего в левую и правую полости одинаков, то Q = VxkD2/4 = V2n(D2 — d2)/4, где Vx и V2 — скорости движения поршня (цилиндра) при подаче масла в левую и правую полости.

Отсюда Vx/V2 = (D2 — d2)/D2 = 1 — (d2/D2), диаметр штока принимают в пределах (0,25...0,4)Д что дает V/V2 = 0,94 : 0,84. Данная схема установки силовых цилиндров является наиболее распространенной, особенно в тех случаях, когда один из ходов поршня ускоренный.

В гидроцилиндрах одностороннего действия жидкость подается только в бесштоковую полость. В обратную сторону поршень перемещается под действием пружины (рис. 59, д) либо под действием упругих сил самого цилиндра (рис. 59, ё). Такие гидроцилиндры используются, как правило, в приспособлениях для зажима заготовок. Плунжерные гидроцилиндры (рис. 59, г) отличаются простотой изготовления. В некоторых приводах станков перемещается не шток, а корпус гидроцилиндра; в этом случае жидкость подается посредством гибких трубопроводов. Мембранные и сильфонные гидроцилиндры (рис. 59, в, г) выполняются с плоской и гофрированной мембраной.

Поворотными называют объемные гидродвигатели с ограниченным углом поворота выходного вала (рис. 60). Для осуществления поворотного движения рабочую жидкость попеременно подают в рабочие полости гилродвигателя. Поворотные гидродвигатели практически без-

|

Рис. 59. Типы гидроцилиндров: |

|

Рис. 60. Поворотные гидродвигатели: а — фигурно-шиберный, б — пластинчатый |

|

А) б) |

|

Ынерционные. Их применяют при давлениях до 20 МПа. В качестве рабочей жидкости используют минеральные масла и эмульсии. Гидромоторы являются гидродвигателями вращательного движения. Они условно подразделяются на низко - и высокомоментные. К |

А — поршневой двустороннего действия, б — поршневой двустороннего действия с двусторонним штоком, в — мембранный двустороннего действия, г — плунжерный одностороннего действия, д — поршневой одностороннего действия, е — сильфонный одностороннего действия

низкомоментным относятся шестеренные, винтовые, пластинчатые и аксиально-поршневые. Высокомомент - ными условно называют тихоходные гидромоторы, предназначенные в основном для использования в гидроприводах редукторов.

Наибольшее распространение получили роторные аксиально-поршневые гидромоторы, отличающиеся компактностью, высоким КПД, пригодные для работы при высокой частоте и давлении и обладающие сравнительно малой инерционностью. Важным параметром гидромотора является приемистость при регулировании частоты вращения ротора. Наиболее распространенное число цилиндров ротора 7—9, диаметр цилиндра 10—50 мм, частота вращения в роторе 1000— 25000 мин, мощность до 100 кВт, КПД до 93 %.

В приводах станков с ЧПУ нашли применение нерегулируемые аксиально-поршневые гидромоторы серии

Г-15-2. Принцип работы гидромоторов аналогичен принципу работы насосов соответствующих конструкций. Частота вращения ротора гидромотора зависит от подачи рабочей жидкости на вход гидромотора.

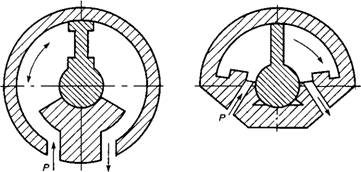

Гидроусилителем называется усилительное гидравлическое устройство, сообщающее ведомому звену исполнительного механизма движения, согласованного с перемещением ведущего звена чувствительного элемента. Обладая высокой точностью согласованных движений, надежностью работы, быстродействием, малыми габаритами, большим коэффициентом усиления, они получили широкое распространение в гидрокопировальных станках. Незначительные силы, действующие на чувствительный элемент, позволяют использовать копиры, изготовленные не только из металла, но и из пластмасс, дерева, гипса и др.

Гидроусилители характеризуются коэффициентом усиления, который определяется как отношение выходного усилия Р (на поршне силового цилиндра) к выходному усилию С (на штоке золотника). Величина может достигать больших значений (до 3 • 105). Другим показателем работы гидроусилителя является коэффициент добротности D= Кр/Т; Т= %; 0,05...0,01 с — постоянная времени.

|

Rt |

Э=Е |

|||

|

Ч |

Ъ£ |

-J |

|

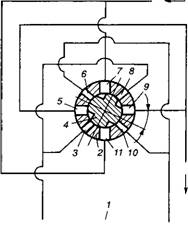

Рис. 61. Схема усилителя крутящих моментов |

В схеме усилителя крутящих моментов (рис. 61) в качестве силового

Органа применен гидромотор /, выходной вал которого соединен с исполнительным механизмом. Чувствительным элементом является крановый золотник. Втулка 2 золотника жестко соединена с правым концом вала гидромотора, а пробка 4-е задающим устройством Масло от насоса через отверстия 7 и 11 подается к золотнику. При нейтральном положении пробки 4 относительно втулки 2 указанные отверстия закрыты. Вращение вала гидродвигателя задается угловым положением пробки 4. Тогда масло из золотника через отверстия 6 и 10 поступает в гидромотор, а по отводящей трассе через отверстия 3, 8, 5 и 9— на слив. Вместе с валом вращается по часовой стрелке и втулка 2. Вращение происходит до тех пор, пока она относительно пробки не окажется в нейтральном положении. В связи с необходимостью пропуска через щели золотника масла, потребляемого гидромотором, наблюдается некоторое отставание выходного вала от входного на угол 8 (см. рис. 61). Величина 8 зависит от числа оборотов вала гидромотора, нагрузки, давления масла.

Рабочие органы станков при вращении входного вала перемещаются вручную при помощи гидроусилителей совместно с винтовой и реечной парами или от электродвигателя малой мощности. Если входной вал вращается при помощи импульсного электродвигателя, гидравлический двигатель работает как шаговый.