ТЕПЛОПРОВОДНОСТЬ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

ПРОВЕДЕНИЕ ИСПЫТАНИЙ

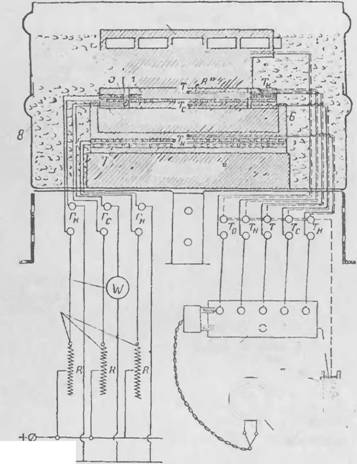

Описание прибора. Для работ по определению коэффициентов теплопроводности, проведенных автором, был принят прибор типа ВТИ, основанный на использовании постоянного теплового режима [61.

Прибор (рис. 1) имеет цилиндрическую форму. Основной нагреватель прибора состоит из двух одинаковых по размерам медных дисков 1 и 2 диаметром 120 мм и толщиной 3 мм, между которыми находится клингеритовый диск 3 толщиной 1 мм с расположенной на нем по обе стороны обмоткой из константановоп проволоки диаметром 0,4 мм и длиной 11,6 лі. Между нагревательной обмоткой и медными дисками в качестве изоляции проложен топкий слои миканита. В центрах дисков в точках Т и Т прикреплены термопары.

Вокруг основного нагревателя на расстоянии от него в 4 мм расположен кольцевой охранный нагреватель, состоящий нз двух одинаковых медных дисковых колец 4 н 5, шириной 20 мм и точ - щиной 3 мм каждое, между которыми также заключена констан - тановая нагревательная проволока диаметром 0,4 мм и длиной 0 м в виде обмотки па плоском клппгертогом кольце толщиной! мм. В верхнем медном кольцевом диске прикреплена термопара в точке Тк.

Оба плоских нагревателя жестко закреплены в одной плоскости и являются покрышкой медного нагревательного цилиндрического сосуда 6, внутри которого находится изоляция Б. Этот цилиндрический сосуд имеет диаметр 170 мм и толщину стенок 3 мм. Нагрев данного цилиндра производится снизу пои помошн дискового нагревателя 7, обмотка которого устроена аналогично обмотке основного нагревателя из такой же константаиовой проводоки длиной 18 м. Температура нагревательного цилиндра измеряется термопарой в точке Т„. Для защиты, обмотки нижнего нагревателя от повреждений под последней находится медный ^чск.

Весь прибор помещается на изоляции С в стальном цилиндрическом кожухе 8.

Испытываемый образец А цилиндрической формы помешается сверху основного нагревателя. Поверх испытываемого образца накладывается медный холодильник с прикрепленной к нему термо-

■паро» Т0. Свободное пространство внутри кожуха 8 заполняется изоляционном засыпкой (слюдяная кротка, < мешанная с ш. юпе лем).

|

Х 2?? —< - • » > } '' - Л. ^ Засыпнаяу изоляция J |

В процессе испытания ren. no, выделяемое основным паї репа телем, при помощи компенсационных нагревателен, направляется

Холодильний

Ьі---------------------------- ^^f

V, .испытываемый одраЗец

І п' її л г ■iriifj L j-, ^ •f. f : V

V у изоляция „ВУ/Ъ '

Изоляция,, С

■ / '

Ваттметр

ПолзунноЬие реостаты

О- "О - —О—С>"

Пере ключатель ііля термопар

Ермос і

©J5L

|

100 v |

Термопар Гальванометр

Рис. 1. Схема прибора ВТИ

Сквозь испытываемый образец тепловым потоком, нормальным к поверхности образца.

Этого удается достигнуть при условии поддержания равенства температур в точках Т и Т к, а также в точках Гс и Т„.

Тепловой поток от основного нагревателя вниз и в стороны компенсируется встречным теплопотоком от нижнего нагреватель-

ного цилиндра (> і ■ т > 11 поддержании очнн і і'^х темпера p r. ю k, i. T, и /'„ І. жая л и MiH'p. iіV|i:i очее. ню, fry i<-i и їм боково|і

ІНІГ. ірЧІІОі I ii ІПІЛШІ'фЛ II СІГІ Opnllllll І І Іч М1[>» Н'.і і і Ні >( in mjo-iih |1Ы СІСІІоь ЦІІЛІІІІ іф. І II П. іомЦ.. I ■ І І./Ц н і И. і 11 Ч окрж. ііоіиеіі

Средой. Вследствие mкого устройства ни пгіі пагрева іелі. нон см стемы достигается полная компенсация нижнего теплопогока от основного нагревателя.

Радиальные теплопотери от основного нагревателя компенсируются кольцевым охранным нагревателем при условии поддержания равенства температур в точках Т и Т„.

Питание прибора электроэнергией производилось постоянным тском от специальной установки. Последняя состояла из питающегося от городской сети мотора трехфазного тока (120 в; 0,5 кв 1 400 об.), чинамомашипы постоянного тока (100 в; 1,85 а; 2,36 kg; I 400 об.), смонтированной с мотором на одном валу, п аккумуляторной батареи (5 групп аккумуляторов, напряжением по 20 в в каждой группе).

Холодильник охлаждался проточной водой комнатной температуры, подаваемой к прибору самотеком трубками из близраспо- ложенного бака.

Температуру каждого из нагревателен регулировали реостатами ползункового типа. Количество поглощаемой основным нагревателем электроэнергии измеряли ваттметром. Медь — кон - стантановые термопары, служащие для измерения температуры в нагревателях и холодильнике, имели хотодный спай, погруженный в тающий лед (в термосе). Отсчеты температур производили посредством зеркального гальванометра.

Подготовка образцов к испытанию. Для получения достаточно гладкой поверхности образцов, обеспечивающей возможно более плотное их примыкание к поверхности нагревателя и холодильника прибора, образцы 'перед испытаниями тщательно отшлифовывали. Образцы ячеистых бетонов хорошо отшлифовывали непосредственно на мраморной доске. Образцы плитиыл теплоизоляционных н керамических материалов, естественных камней и тому подобных материалов зачищали і мчала наждачной бумагой, а затем шлифовали па мраморной щеке.

Что касается образцов обычных и легких бетонов, то их пепо средственн'0 отшлифовать не удавалось, так как при этом выпадали отдельные зерна заполнитечя, и д ібиться тостаточно ровной поверхности образцов не представлялось возможным. Поэтому с б - разцы бетонов покрывали тонким слоем раствора состава 1 : 3 (цемент : пыль, полученная измельчением основного заполнителя бетона). По отвердевании этот слои зачищали напильником, затем наждачной бумагой и, наконец, тщательно отштифовывалн на мраморной доске. Это обеспечивало получение достаточно гладкой поверхности образцов. Средняя толщина растворного слоя, определенная взвешиванием, обычно не превышала 0,2 - 0,3 мм с каждой стороны образца.

По изготовлении образцы высушивали до постоянного веса в обычном сушильном шкафу, причем в течение первых 24 час. температура не превышала 40 ПО", затем поднималась до 100 105° для материалов органическою происхождения и до 105—110 — для неорганических материалов; при этой температуре образцы и выдерживали вплоть до исчезновения потери в весе.

Высушенные образцы тщательно замеряли, взвешивали и подвергали испытанию на приборе.

Естественно, что по выемке из сушильного шкафа образцы поглощали некоторое количество влаги из воздуха. Однако срок между окончанием сушки и закладкой образца в прибор обычно не превышал нескольких минут (при повторных испытаниях образцы вновь предварительно подсушивали), вследствие чего в испытываемом образце могло содержаться лишь совершенно ничтожное количество влаги, исчисляемое в долях процента. В процессе испытания высушенных образцов на приборе вес их (в пределах точности технических весов), как правило, не увеличивался. Поэтому вес высушенных образцов принимался нами в качестве веса, обусловливающего нулевое содержание влаги в 'материале. В дальнейшем этот вес повсюду именуется весом «в сухом состоянии».

После испытания в сухом состоянии образцы последовательно насыщали влагой. При этом для более равномерного распределения влаги в образцах последние 'После каждого насыщения помещали в эксикатор на срок минимально 5—10 дней и лишь затем испытывали.

В промежутках между испытаниями образцы также хранили в эксикаторе.

Процесс испытания. Подготовленный образец закладывали в прибор поверх основного нагревателя и прикрывали холодильником при тщательной центрировке. Для более плотного соприкасания плоскостей образца с нагревателем и холодильником последний загружали специальным грузом весом в 10 кг, в связи с чем общее давление на образец составляло около 0,1 кг/см2.

Для испытания сыпучих и рыхлых материалов применяли кольцо из битумизированното асбестозого картона высотой 32 мм и диаметром 12,3 см. Кольцо заполняли испытываемым материалом, который сверху прикрывали холодильником (с грузом).

Образец и соответствующие части прибора обкладывали изоляционной засыпкой, причем особое внимание обращали па то, чтобы изоляция была постоянно сухой. Так как при испытании влажных образцов часть влаги иногда попадала в изоляцию, то в этих случаях перед каждым испытанием изоляцию меняли, для чего постоянно имелось в запасе необходимое количество высушенной засыпки.

Время, потребное на подъем и регулирование температуры до необходимых величин и установление состояния равновесия тепловых потоков (см. выше), составляло обычно около 3—4 час.

Период вьгдержшванпя постоянного режима, как правило, cvvraB лял ио менее 2Чі—3 час. Таким образом, общее количество вре - мепи, нс<и>«цпмі»го па лршшмщ nm испытания, інілибллін'ь и пределах от Г»1/, до 7 час. Замеры температур н расхода ілск гро энергии .производили при установившемся режиме, регулярно через каждые 15 мин.

Коэффициент теплопроводности испытываемого образца X, по данным замеров, вычислялся, исходя из основного уравнения потока тепла через плоские стенки при установившемся тепловом состоянии, по формуле:

|

(1) |

. Q-h

F(T - Ти) ,

Где Q— количество тепла в ккал/час, выделяемое основным нагревателем, равное Q — 0,86 W, где W — часовое количество электроэнергии в ваттах, измеряемое при помощи ваттметра или амперметра и вольтметра (W = I. V);

Г—температура на нижней поверхности образца в град;

Т0— температура на верхней поверхности образца в град;

H—высота образца в м

F-— расчетная площадь образца їв м2 (всегда равна площади диска основного нагревателя F — 0,0113 м2).

По каждому состоянию производила не менее двух испыта- ний-близнецов. При существенных отклонениях в результатах этих двух испытаний как между собой, так и от общей наблюдаемой закономерности число испытаний увеличивали до трех-четырех.