ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

Изготовление и упаковка пищевых продуктов включают много различных процессов, среди которых большую долю занимают нагрев и охлаждение. В большинстве случаев изготовление непосредственно связано с упаковкой, поэтому они здесь рассматриваются совместно.

Количественные данные по энергопотреблению пищевой промышленности получить трудно из-за многообразия процессов и пренебрежения к энергетическим затратам, существовавшего до последнего времени. В США полное потребление энергии в пищевой промышленности оценивается в 0,9-1018 Дж в 1971 г. [15] Более тщательный анализ проведен в Голландии, где пищевая промышленность находится на четвертом месте в списке основных потребителей энергии с потреблением в 1972 г. 69-1015 Дж, что составляет 9% энергии. Статистика в Англии включает пищевую промышленность в раздел классификации «пища, напитки и табак» с потреблением в 1972 г. около 265-1015 Дж, т. е. вчетверо больше, чем в Голландии.

В пищевой промышленности особое значение имеет производство консервов и молочных продуктов. При консервировании производятся нагрев и стерилизация при повышенной температуре. В молочной промышленности значительная энергия расходуется на обработку как молока, так и емкостей для его приема. Здесь широко применяются горячая вода и водяной пар и имеется большое количество стоков с различной степенью загрязнения. В пищевой промышленности, а особенно в производстве пива, безалкогольных напитков и молочных продуктов, важно сохранять воду, так как ее стоимость растет и она становится столь же дефицитной, как и энергия. В стоимость воды включаются также и затраты на очистку стоков.

Количесїво жидких стоков в любой установке МоЖНо минимизировать. Обычным мероприятием является переход к оборотному водоснабжению с циркуляцией воды, использованной для нагрева, охлаждения или мытья, для чего вода проходит дополнительную подготовку и очистку.

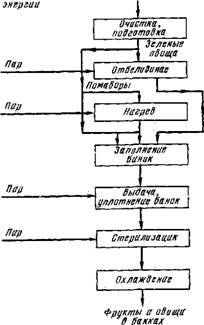

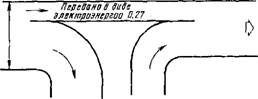

Консервирование пищи. Энергопотребляющие процессы при консервировании фруктов и овощей указаны на рис. 7.22 [25]. При большом числе тепловых процессов существенно регулирование температуры для предотвращения перегрева и перерасхода топлива. Более рациональными являются процессы непрерывного нагрева в поточной линии, а не нагрев в отдельных камерах. Конечно, имеется много способов улучшения использования энергии и без капиталовложений, связанных с теп - лонасосной технологией. Следует отметить применение обычных жидкостных теплообменников, что очень эффективно, особенно при высокой степени рекуперации. Ниже приведены четыре рекомендации:

1. Использование минимальной добавки воды в процессе. Вода должна быть испарена на последующих стадиях процессов, и это увеличивает тепловую нагрузку.

2. Следует проверить энергетическую эффективность способа нагрева. Теоретически нагрев и приготовление пищи при повышенном давлении более эффективны, чем при атмосферном или пониженном.

3. Непрерывные процессы представляют больше возможностей для восстановления тепла. Охлаждение продукта в ряде случаев позволяет использовать тепло охлаждения в другом процессе. Если продукт не требуется охлаждать быстро, применяется естественная конвекция, и это тепло используется для отопления.

4. Если неизбежны камерные процессы, то следует использовать разные сосуды для нагрева и охлаждения.

|

ПодВад Фрукты, аВаща

Рис. 7.22. Диаграмма потока энергии при изготовлении пищевых консервов. |

В производстве консервов часто пренебрегают поддержанием температурного режима, отчего затраты тепла на процесс увеличиваются. При стерилизации избыточный нагрев применяют при отсутствии информации о характеристиках теплообмена и содержимое перегревают для гарантирования качества продукции.

Необходимый нагрев определяется тепловой историей продукта, поскольку уничтожение бактерий — функция как температуры, так и времени. Так, например, выдержка при 120 °С в течение 1 мин дает примерно тот же эффект, как 100 мин при 100 °С. Поскольку этот эффект резко нелинейный, точность измерения температуры становится все более важной по мере ее роста.

В этих процессах используется водяной пар для нагрева и стерилизации с последующим охлаждением продукта. Поэтому тепло-

|

РерВачкая энергия 1,0 |

|

ПоВанв потребителю 0,81 |

|

Потеряна пра генерации элгктрогнареиа 0,73 |

|

Полдчена аз стакоВ 0,54 (сВросное тенлв) |

|

Сtросное теллеохлажіїонае if Комяроссаонный ікчл ВВогателя и выхлоп 0,55, Л с Ваэельяым приіоіо» 0,07 |

|

А) |

Потеро механический мощности —^ 0,91

|

ПерВачнан гиергал 1,0 |

![]()

|

Получено аз с то код 0,51 |

|

Патера лра ВвстаВке карта 0,08 |

|

Б) |

Восстаноіленное сіросяве тепло

—. Подано "механвчошя 0 "втреііатот мощность 0,15

Рис. 7.23. Потоки энергии в тепловом иасосе с электроприводом (а) и с приводом от двигателя внутреннего сгорания (б). Цифры указывают долю первичной энергии.

Вой насос должен быть рассчитан на подачу пара низкого давления и использование тепла охлаждающих жидкостей. Температура конденсации должна существенно превосходить 100 °С, что требует тщательного выбора хладоагента — рабочего тела теплового насоса, а также оптимизации системы привода компрессора. На практике применяется и электрический, и газомоторный привод: первый имеет более низкую стоимость, а второй обеспечивает более эффективное использование первичной энергии (рис. 7.23).

Рассматривается возможность применения тепловых насосов, сравнительно небольших по мощности, с температурой конденсации 120 °С и источником тепла — горячей водой при 70—80 °С. Приводом служит газовый двигатель мощностью 75 кВт. Ниже приводятся результаты исследования, проведенного по поручению Европейской экономической комиссии [26].

|

Таблица 7.9. Давление хладоагентов

|

|

* Экстраполированные значення. |

Выбор хладоагента. Прошлый опыт не давал основы для выбора хладоагента, поскольку работ, посвященных установкам с такими высокими температурами, было очень мало. Единственное исключение — тепловой насос «Westinghouse Templifier», о котором пойдет речь в п. 7.4.2.

Были рассмотрены все хладоагенты, пригодные для работы при высоких температурах. При заданной температуре конденсации 120 °С первый критерий отбора состоит в том, что критическая температура хладоагента должна быть выше 120 °С*.

Высокая температура конденсации исключает использование обычных хладоагентов R12 и R22. Обязательные критерии выбора, уже обсуждавшиеся в гл. 3, включают высокую термическую стабильность, умеренное давление конденсации, высокую скрытую теплоту кипения и низкую вязкость. Окончательный выбор хладоагентов представляет компромиссное решение. Наряду с температурой конденсации 120 °С задается и температура испарения 60 °С, и по ним вычисляются отношение давлений в компрессоре и давление конденсации (табл. 7.9).

При лучшем хладоагеите давление конденсации получается умеренным. В противном случае требуется повышение прочности компрессора, что вызывает его удорожание. После консультации с изготовителями компрессоров был принят верхний предел давления 2,1 МПа. Этот критерий исключает такие хладоагенты, как аммиак, двуокись серы и метилхлорид, которые широко применяются в промышленных холодильных установках, но имеют давление конденсации при рассматриваемых условиях выше 5 МПа.

Остальные хладоагенты — органические соединения, получаемые из углеводородов. Среди них вода представляет весьма интересное исключение. Ни один из них не имеет широкого применения

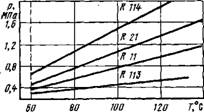

Рис. 7.24. Зависимость давления от температуры хладоагентов, пригодных для высокотемпературных тепловых насосов: пунктир — температура всасывания.

В таком масштабе, как R12, R22 или аммиак, поэтому данные об их свойствах как хладоагентов ограничены, а в ряде случаев их просто не существует, особенно для 120 °С.

Важным критерием для выбора из оставшихся хладоагентов является взрывобезопасность. В некоторых случаях промышленного применения важность этого критерия снижается, например когда на промышленном предприятии присутствуют огнеопасные жидкости и газы и утечка хладоагента не повышает риска пожара. Утечки хладоагента в атмосферу, а следовательно, и вероятность взрыва уменьшают путем улучшения уплотнений, хотя это и вызывает затраты. Этилхлорид, производные метила и дихлорэтилен из - за взрывоопасности из рассмотрения исключаются.

Для дальнейшего рассмотрения остаются только галогениро - ванные углеводороды и вода. В связи с отсутствием информации для многих соединений ниже подробно рассматриваются только Rll, R21, R113, R1I4 и вода.

Зависимость давления от температуры для упомянутых четырех хладоагентов показана на рис. 7.24. К каждому из хладоагентов можно дать следующий комментарий.

Хладоагент RI1. Основной недостаток — высокая температура после компрессора (141 °С), что может вызвать термическое или химическое разрушение соединения. Значение КОП (3,9) довольно высоко, а объемный расход допускает применение как поршневых, так и центробежных компрессоров. Степень сжатия и давление конденсации не представляют проблем.

Хладоагент R21. Имеет даже более высокую температуру после компрессора (154 °С), и поэтому его стабильность представляет большую проблему, чем у R11. Расходные характеристики

хорошие, поэтому требуются сравнительно небольшие компрессоры, КОП — один из лучших, степень сжатия не представляет проблем.

Хладоагент R113. Объемный расход велик (0,216 м3/с), что втрое выше, чем у R21 и R114. Поэтому его использование в поршневых компрессорах вызывает трудности. Возможно применение в центробежных компрессорах большой мощности. Его преимуществом является высокое значение КОП, низкие давление и температура после компрессора, что снижает опасность разложения хладоагента.

Хладоагент R114. Наименьшая температура после компрессора и, следовательно, наименьшая опасность разложения. Такой же объемный расход, как у R21, и, следовательно, такие же проблемы с размерами компрессора. Наибольшее давление на входе в компрессор (0,57 МПа), что вызывает повышенную нагрузку на упорный подшипник вала компрессора. Давление после компрессора (2,05 МПа) также наиболее высокое, приближающееся к пределу для большинства компрессоров, а в некоторых случаях и превосходящее этот предел. Степень сжатия самая низкая и самый низкий КОП (3,19).

Вода (R18). Имеет наибольший КОП (4,1) благодаря большой скрытой теплоте. Другое значительное преимущество — высокая термическая стабильность в сравнении с галогеноводородами. Однако температура после компрессора (412 °С) довольно велика, что вызывает проблемы выбора материалов компрессора. Объемный расход очень велик, в 4 раза выше, чем у R113, что требует применения больших центробежных компрессоров, а высокое отношение давлений (10) — многоступенчатых компрессоров. Низкое давление во всасывающей трубе вызывает опасность притоков из атмосферы.

Основной результат анализа циклов состоит в том, что ни один из пяти рассмотренных хладоагентов не является идеально подходящим для поставленной задачи. Каждый хладоагент создает проблемы. Вода представляет интерес для применения в очень мощных тепловых насосах с большими центробежными компрессорами. Изучение проблем, вызванных высокой температурой сжатия и большим отношением давлений, потребовало бы больше времени, чем было отведено на проект, поэтому вода была исключена из рассмотрения.

Для выбора из оставшихся веществ был применен дополнительный критерий — термическая и химическая стабильность при высокой температуре. При температуре конденсации 120 °С разложение какой-то доли вещества неизбежно, и его продукты могут вызвать коррозию или уменьшить эффективность цикла. Кроме того, возникают проблемы из-за повышения растворимости хладоагента в масле и повышения скорости гидролиза, что особенно существенно при высокой температуре сжатия.

|

—193 — |

Растворимость хладоагента в компрессорном масле зависит от температуры. Чем больше растворено хладоагента, тем сильнее

7 Зак. 1007

изменяются свойства масла, в особенности существенно падение вязкости. Если вязкость снижается до Ю-2 Па-с и ниже, затрудняется смазка подшипников. Для снижения количества растворенного хладоагента зачастую внутри корпуса компрессора устанавливаются специальные нагреватели. При высоких температурах хладоагент взаимодействует с маслом с образованием углеродсодер - жащих загрязнений, а в некоторых случаях и кислот. Загрязнения ухудшают смазывающую способность, а кислоты вызывают коррозию.

Относительно содержания воды следует отметить, что вода в принципе не должна присутствовать в системе, однако небольшое ее количество неизбежно присутствует и при высоких температурах вступает в реакцию гидролиза с хладоагентом с образованием кор- розионно-активных кислот. Эта проблема свойственна всем хла - доагентам, что не дает оснований для выбора. Решение проблемы состоит в установке осушающих устройств в жидком хладоагенте, устраняющих воду и кислоты. Для этого используются активированные окислы алюминия и силикагель.

Согласно полученным данным, галогеноводородные хладоагенты вызывают существенное разрушение пластиков и эластомеров, поэтому для каждой конкретной жидкости необходимо подбирать свои конструкционные материалы.

Хладоагент также реагирует и с металлами, но при малых температурах скорость реакции пренебрежимо мала. Однако конденсация при 120 °С приводит к повышению скорости реакции и возникновению проблем, связанных с эрозией. Применение цинка, магния и алюминия, содержащего более 2% магния, в контакте с галогеносодержащими хладоагентами не рекомендуется при любых температурах.

Термическая стабильность — наиболее важный фактор в окончательном выборе хладоагента. Как сами хладоагенты, так и последствия их разложения весьма дороги. Эта проблема много - планова, поскольку хладоагенты разрушаются не только под воздействием высокой температуры и из-за реакции с различными металлами и маслом. Скорость реакций с различными металлами различна, и поэтому в сравнениях учитывается некоторая усредненная скорость реакции. Из-за ограниченности высокотемпературных применений данных о разложении Rll, R21, R113 и R114 при высоких температурах немного. Тем не менее заключение об относительной стабильности хладоагентов сделать можно. Фирма Du Porit рекомендует рабочие температуры, указанные в табл. 7.10.

Эти данные были получены из серии испытаний с образцами в герметичных трубках. Подобные исследования проведены Парме - ли. В них хладоагент испытывался при разных температурах в присутствии нефтяного масла, алюминия, меди и железа.

Опубликованные данные о стабильности хладоагентов дают разные значения для скорости разложения в зависимости от метода испытаний, присутствующих материалов и времени наблюдений.

Однако качественные заключения об относительной стабильности они все же позволяют сделать. Наиболее стойким представляется R114, что, вероятно, объясняется большой долей фтора в молекуле - Поскольку фтор — электроотрицательный элемент, в молекуле образуются сильные полярные связи, что делает ее более стабильной.

Следующим по стабильности считается R113, за ним — R11, н наименее стабильный из них R21. Связь между стабильностью молекулы и содержанием фтора показана ниже: -

Хладоагенты в порядке стабильности.... 114 (4) 113(3) Количество атомов фтора в молекуле 11 (1) 21 (1)

Все расчеты показали, что температура сжатия для различных хладоагентов выше максимальных температур, рекомендованных для непрерывной работы. Фактически температура сжатия хотя и является максимальной в цикле, действует в течение малой доли времени работы всей системы. Тем не менее, поскольку разложение хладоагента является главной проблемой теплонасосной установки, рекомендуется выбирать хладоагенты, наиболее стабильные при данных условиях работы. В табл. 7.11 указана разность между расчетной температурой сжатия и максимальной рекомендованной температурой.

|

Таблица 7.10. Термическая стойкость хладоагента

|

|

Таблица 7.11. Соотношение между температурой сжатия и рекомеидоваииой температурой

|

R114 работает при температуре на 4 °С выше рекомендованной, тогда как другие хладоагенты — не менее чем на 26 °С. С точки зрения стабильности хладоагента очевидны преимущества R114, однако у него наихудшие термодинамические свойства и он требует высоких давлений. Следующее по стабильности вещество R113 — одно из лучших в термодинамическом отношении, требует низких давлений и хорошо согласуется с применением центробежных компрессоров в тепловых насосах большой мощности.

|

Т |

Окончательный выбор хладоагента проводится между R113 и R114. Первый будет применяться в центробежных компрессорах, а второй — в поршневом компрессоре с газомоторным приводом на

_ юг, —

|

Таблица 7.12. Характеристики хладоагентов

|

|

Ре |

75 кВт. Относительные преимущества и недостатки хладоагентов суммированы в табл. 7.12.

Выбор компрессора. В гл. 3 уже рассматривались типы компрессоров и их характеристики. Для конкретного технического применения окончательным критерием выбора служит стоимость. В рассматриваемом проекте для мощности 75 кВт, естественно, выбран поршневой компрессор с влажным режимом работы. Центробежный компрессор при такой мощности чрезмерно дорог, он становится конкурентоспособным при больших мощностях.

Технические проблемы, связанные с влажным режимом работы компрессора, решаются обычными техническими способами. Проблема выхлопных клапанов, работающих при максимальной температуре цикла 125 °С, не более сложна, чем при использовании обычных хладоагентов с температурой конденсации 60—70 °С, но примерно такой же максимальной температурой цикла.

Предлагается применять высоковязкое масло, поддерживаемое при температуре 90—100 °С, во избежание чрезмерного разжижения.

Газовый двигатель. Выбор двигателя обсуждался в гл. 3. Экономичность газомоторного привода полностью определяется использованием сбросного тепла двигателя. Если значительную часть этого тепла не использовать, то К. ПЭ будет слишком низким.

Первым и наиболее важным показателем конструкции является термический КПД двигателя. Он различен для разных двигателей (газовых турбин, дизелей, газовых поршневых), а также зависит от скорости и нагрузки.

В рассматриваемом случае выбран четырехтактный поршневой двигатель без наддува с ожидаемым термическим КПД 31%.

При частичной нагрузке КПД изменяется в зависимости от возможности регулирования скорости. Если оно невозможно, то мощность снижается путем дросселирования при постоянной скорости. При постоянной скорости удельный расход топлива возрастает при снижения нагрузки. Если же скорость снижается, то и удельный расход может несколько уменьшиться. Для рассматриваемой установки принят термический КПД = 31% при всех режимах.

|

|

Оставшиеся 69% затраченной энергии сбрасываются в виде тепла выхлопных газов, охлаждающей воды, охлаждения масла и излучения, составляющих следующие процентные доли 28, 30, 3 и 8% соответственно.

|

|

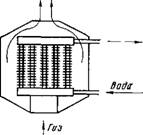

Рис. 7.25. Теплообменник для использования сбросного тепла в тепловом насосе с газомоторным приводом.

Выхлопные газы с расходом 0,1 кг/с имеют температуру 650 °С. Полезное тепло (около 47 кВт) можно использовать при их охлаждении до 180 °С. Это значение температуры выбрано по двум соображениям: для исключения конденсации и уменьшения размеров теплообменника. Конденсация выхлопных газов определенно происходит при 100 °С, а может быть и выше в зависимости от влажности газов.

Форма теплообменника зависит от его назначения: нагрев воды или генерация пара. В случае высокотемпературного теплового насоса требуется производство пара низкого давления и, следовательно, теплообменник конструируется как котел. Наиболее распространенной конструкцией является кожухотрубная с увеличением поверхности труб со стороны выхода газов. Как и в конденсаторе, необходимо регулировать уровень воды и давление пара. Питательной водой служит возвращаемый конденсат (рис. 7.25).

Около 80 кВт тепла получают в водяной рубашке охлаждения двигателя и при охлаждении смазочного масла. Это тепло должно быть отведено во избежание перегрева двигателя. Если отвод тепла происходит при температуре 110—120 °С, то его можно добавить к теплу от конденсатора. Но если двигатель, как это чаще бывает, охлаждается водой до 80—90 °С, то это тепло значительно менее ценно. Температура определяется по согласованию с изготовителями двигателя.

Итоговое распределение энергии в установке следующее: полезная работа — 31, полезное используемое сбросное тепло — 49 и неиспользуемое тепло — 20% • Большое количество полезного тепла можно получить при испарительном охлаждении, необходимом для экономичности установки. Но испарительное охлаждение требует - более дорогих двигателей, чем обычное.

Рекомендуемая схема установки. Термодинамический расчет для хладоагента R114 при температуре кипения 60 и конденсации 120 °С дает следующие потоки тепла: на выходе из конденсатора — 239, на входе в испаритель — 164, промежуточный теплообменник — 31, мощность компрессора — 75 кВт, КОП=-3,19.

Промежуточный теплообменник (называемый также перегревателем) применяют в теплонасосной цикле для обеспечения необходимого перегрева на 13 °С за счет охлаждения сконденсировавшегося при высоком давлении хладоагента. Таким путем облегчается работа испарителя и уменьшаются его размеры. Перегрев пара в самом испарителе привел бы к его существенному увеличению. Но промежуточный теплообменник не является необходимой частью схемы. Если окажется, что испаритель работает лучше, чем ожидалось, или что потери чрезмерно велики, то перегреватель можно удалить.

Ниже приведен энергетический баланс этой системы (отсчет энергии нагрева ведется от 60 °С — наинизшей температуры цикла):

„ Мощность, Мощность,

TOC \o "1-3" \h \z ВХОД кВт ВЫХОД кВт

Газовое топливо............................. 242 Пар:

Охлаждающая вода 0,5 кг/с 0,163 кг/с при 110 °С. . 370

Или стоки при 80 °С от ох - 20 г/с от котла на выхлоп-

Лаждения масла.... 42 ных газах................................ 45

Сбросное тепло потока воды 33 г/с от охлаждения дви-

1,99 кг/с при 80 °С. . . .167 гателя...................................... 76

Поток конденсата 0,163 кг/с 110 г/с от конденсатора. . 249

При 80 °С.................................... 14 Неиспользуемое сбросное тепло 24

Потери на излучение.... 18 Сбросной поток 2490 г/с при 65 °С 52

КПЭ в этом случае при испарительном охлаждении составляет 356/242=1,47.

Фактическая выходная мощность (356) —это разность теплоты пара (370) и возвращаемого конденсата (14 кВт).

Экономика. В приведенных ниже расчетах предполагалось, что газовый двигатель имеет испарительное охлаждение, что необходимо для получения в тепловом насосе высокой температуры и снижения срока окупаемости.

Сначала определим экономию энергии. Поскольку тепловой насос производит пар, его уместно сравнивать с паровым котлом, имеющим КПД 75%. Потребление топлива на привод теплового насоса — 242, полученная тепловая мощность в паре — 356, потребление топлива в сопоставляемом паровом котле — 475 кВт, следовательно, экономия составляет 475—242=233 кВт.

Полагая, что тепловой насос работает в непрерывном процессе 8000 ч в год, получаем годовую экономию

£ = 233-8000 кВт-ч = 6,71-1012 Дж.

Обозначим стоимость топлива через А (ф. ст./Дж). Опубликованные данные по промышленным тарифам на газ в Англии таковы:

А (1975 г.) = 1,39-10"9; А (1977 г.) = 1,61 • 10"9.

Необходимые капиталовложения / определяются ценами на основное оборудование, которые существенно меняются в зависимости от качества. Для Англии в 1977 г. цены следующие: газовые двигатели — 3000—10 000, компрессоры— 3000—4000, теплообменники — 5000—10 000 ф. ст.

Полные капиталовложения в ценах 1977 г. оцениваются в 25 000 ф. ст. Для сравнения укажем, что в ценах 1975 г. они были бы 18 000 ф. ст.

Срок окупаемости В (год) определяется простым уравнением

В ценах 1977 г. £ = 2,31; 1975 г. — 5=1,93.

Здесь следует отметить, что в упомянутые годы в Англии произошло неблагоприятное повышение цен на оборудование по сравнению с ценами на топливо. В длительной перспективе ожидается обратная тенденция (цены на топливо будут расти быстрее, чем на оборудование).

Применение в большом масштабе схем, подобных приведенному примеру, с выработкой пара низкого давления при температуре рабочего тела до 150 °С имеет хорошие перспективы, особенно в пищевой промышленности.

Молочная промышленность. То что рекомендуется в этом разделе, может найти применение также в производстве пива и безалкогольных напитков. Среди широкого ассортимента продуктов молочной промышленности наиболее важен выпуск молока в бутылках. С точки зрения экономии энергии следует сосредоточить внимание на процессе мытья бутылок в моечных машинах. Подобные машины применяют и в других отраслях.

В этом процессе важную роль одновременно играет и сохранение энергии, и сохранение воды, что представляет большой интерес и ниже описывается подробно.

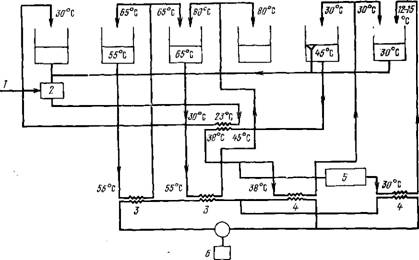

Работа моечной машниы. Моечная машина обрабатывает несколько десятков тысяч бутылок в час, транспортируя бутылки через ряд установок (рис. 7.27), где бутылки омываются водой или растворами моющих веществ с удалением наклеек. В молочной промышленности в основном бутылки моются в струйных установках, в которых внутренняя и внешняя части бутылок омываются струями воды под давлением. Тепло подводится к воде н растворам моющих веществ с помощью паропроводов, погруженных в баки.

Для устранения видимых и бактериологических загрязнений бутылки нагреваются до 70—80 °С. На вход в машину бутылки поступают при окружающей температуре, на заполнение сразу после мойки они поступают холодными, поэтому в машине происходят и нагрев и охлаждение. Вначале бутылки прополаскивают теплой водой, а затем обрабатывают струями моющего раствора. Температура струй постепенно увеличивается до максимальной, а затем постепенно понижается, и на выходе бутылки прополаскивают чистой водой при температуре около 10°С. Бутылка проходит машину за 3—4 мии, заполнение молочных бутылок проводится в течение 8 ч в день, а производство пива и безалкогольных напитков обычно продолжается 20 ч в день.

На нагрев воды и растворов затрачивается примерно 500 кг/ч пара. Теплая вода для предварительного прополаскивания обычно сбрасывается. Ее расход — до 10 000 л/ч и температура 20—30 °С. Перенос тепла внутри машины очень сложен. Много тепла переносится от одной секции к другой непосредственно бутылками и транспортирующими механизмами. Это тепло отводится в охлаждающих секциях и при окончательном прополаскивании.

В этих машинах уже принимают меры для сохранения тепла и воды. Так, например, холодная вода после окончательного прополаскивания частично нагревается в контакте с бутылками н затем используется для предварительного прополаскивания, после чего проходит через теплообменник, размещенный в одном нз баков для моющих растворов, подаваемых в машину, н только после этого выбрасывается.

Очевидно, что значительное количество тепла, поступающего в машину, теряется за счет радиации и конвекции, но, несмотря на это, мероприятия по сохранению тепла и воды экономически оправданы при стоимости пара 2,5—3 ф. ст. за тонну и стоимости воды 13 пенсов за тонну. Кроме того, стоимость воды повышается за счет дополнительных расходов на обработку и обезвреживание стоков, что для моечных машин оценивается в 7 пейсов за тонну.

Теплонасосная установка с электроприводом «Mil - pro N—V».

|

Рис. 7.28. Тепловой насос и система оборотного водоснабжения для моечной машины. 1 — подппточпая вода; 2 — фильтр; 3 — конденсатор; 4 — испаритель; 5 — водоподготовка; 6 — двигатель с компрессором. |

Современные моечные машины представляют собой удобный объект для применения тепловых насосов, поскольку здесь имеется целый ряд близко расположенных потребителей тепла и источников иизкопотенциального тепла. Теплонасосная установка «Міірго» [27] включает систему обработки воды и удовлетворяет все потребности моечной машины в тепле. Упрощенная схема установки показана на рис. 7.28, а характерные температуры соответствуют указанным для рис. 7.27.

Тепло последнего бака с моющим раствором используется для подогрева воды предварительного прополаскивания с помощью простого теплообменника. Струи предварительного прополаскивания питаются водой из бака окончательного прополаскивания (30°С), а также добавкой из последнего бака с моющим раствором (45° С). Вода для предварительного прополаскивания поддерживается в состоянии относительной чистоты с помощью специальной системы фильтрации. Часть тепла отводится водой, проходящей через последний бак с раствором для нагрева воды предварительного прополаскивания, а затем проходит через испаритель теплового насоса, выполняя роль источника низкопотеицналь- иого тепла с температурой около 30°С. Часть воды проходит через фильтр и охлаждается до 12—15 °С в другом испарителе. Эта чистая вода затем используется для окончательного прополаскивания.

Поступившее в испаритель тепло обеспечивает испарение хладоагента, который затем сжимается с повышением его температуры. Полученное тепло при повышенной температуре отдается в конденсаторе потоку воды из первого бака с моющим раствором (с ростом ее температуры от 55 до 65 °С). Во втором конденсаторе вода нагревается от 65 до 85 °С.

При обычной схеме моющая машина на 30 000 бутылок в час потребляет 13 600 л воды в час и мощность 600 кВт. Фирма Milpro утверждает, что теплонасосная установка с фильтрацией воды снижает потребление до 70 кВт и 2600 л в час. Срок окупаемости установки от 2 до 3 лет, первичная энергия — природный газ пли электричество.

Применение теплового насоса в посудомоечных машина х. Рабочий цикл обычных крупных посудомоечных машин подобен циклу при мытье бутылок, поэтому здесь также возможно применение теплового насоса. Вода для прополаскивания нагревается до 90 °С, т. е. несколько выше, чем при мытье бутылок. Тепло сбрасывается частично в виде пара, охлаждение которого улучшает комфортные условия вблизи машины и сохраняет энергию при использовании в качестве источника тепла для теплового насоса.

Тепловой насос, работающий при КОГ1=4, нагревает воду до 60 °С и влияет на энергетический баланс машины следующим образом:

Обычная схема

TOC \o "1-3" \h \z Мощность, ВХОД кВт

Моторы............................................. 5,5

Калорифер........................................... 67

Нагрев бака......................................... 54

Итого..................................... 126

Мощность, Выход кВт

Потери тепла...................................... 5,5

Сбросная вода.................................. 26,5

Посуда.............................................. 41,5

Пар................................................... 53,0

Теплонасосная схема

_ Мощность,

TOC \o "1-3" \h \z ВХОД кВт

Моторы.................................. 5,5

Окончательное прополаскивание..... 25

Компрессор теплового насоса 24 Итого 54,5

„ Мощность,

Выход кВт

Потери тепла....................................... 5,5

Сбросная вода................................... 26,5

Посуда....................................... .22,5

Восстановленное тепло... 96

Срок окупаемости установки 31 мес, выпускается фирмой Stierlen в ФРГ.