Нефтяные остатки и нефтяной кокс

Для получения искусственных графитов наряду с материа» лами природного происхождения — антрацитами, шунгитами—* широко используют продукты нефтяной и коксохимической промышленности: пиролизные, крекинговые и пековые кока$ 164

|

Температура прокаливания, °С |

||||||

|

1000 |

1050 |

1100 |

1150 |

1200 |

1250 |

1300 |

|

0,900 |

0,892 |

0,883 |

0,871 |

0,850 |

0,937 |

0,829 |

|

0,215 |

0,213 |

0,211 |

0,208 |

0,203 |

0,200 |

0,198 |

|

1,135 |

1,122 |

1,110 |

1,093 |

1,080 |

1,072 |

1,068 |

|

0,271 |

0,268 |

0,265 |

• 0,261 |

0,258 |

0,256 |

0,255 |

|

1,323 |

1,319 |

1,311 |

1,298 |

1,285 |

1.269 |

1,256 |

|

0,316 |

0,315 |

0,313 |

0,310 |

0,307 |

0,303 |

0,300 |

|

1,457 |

1,449 |

1,436 |

1,423 |

1,407 |

1,394 |

1,386 |

|

0,348 |

0,346 |

0,343 |

0.340 |

0,336 |

0.333 |

0,331 |

|

1,553 |

1.541 |

1,524 |

1.503 |

1,491 |

1,482 |

1,478 |

|

0,371 |

0,368 |

0,364 |

0,359 |

0.356 |

0,354 |

0,353 |

|

1,612 |

1.599 |

1,583 |

1,570 |

1,562 |

1,553 |

1,549 |

|

0,385 |

0,382 |

0,378 |

0,375 |

0,373 |

0,371 |

0,370 |

|

1,658 |

1,645 |

1,624 |

1,612 |

1,608 |

1,599 |

1,595 |

|

0,396 |

0,393 |

0,388 |

0,385 |

0,384 |

0,382 |

0.381 |

|

1,683 |

1,671 |

1,662 |

1,645 |

1,637 |

1,629 |

1.620 |

|

0,420 |

0,399 |

0,397 |

0,393 |

0,391 |

0,389 |

0,387 |

|

1,708 |

1.687 |

1.671 |

1,662 |

1,658 |

1,645 |

1.641 |

|

0,408 |

0,403 |

0,399 |

0,397 |

0,396 |

0,393 |

0,392 |

|

1,721 |

1,708 |

1,687 |

1.671 |

1,662 |

1,654 |

1,650 |

|

0,411 |

0,408 |

0,403 |

0,399 |

0,397 |

0,395 |

0,394 |

|

Примечание. Числитель — кДж/(кг • К), знаменатель — ккалДкг • °С). |

|

Теплоемкость сланцевого кокса |

|

(- н га- 100 200 300 400 500 600 700 800 900 1000 |

![]() Которые получают путем переработки тяжелых нефтяных остатков (гудрона, крекинг-остатка) или каменноугольного пека.

Которые получают путем переработки тяжелых нефтяных остатков (гудрона, крекинг-остатка) или каменноугольного пека.

Нефтяные остатки

Ниже приводятся данные А. А. Агроскина, С. В. Артамоновой и Е. И. Гончарова об эффективной теплоемкости пяти проб нефтяных остатков:

Гудрона котур-тепинской нефти (фракция, выкипающая выше 500° С);

Гудрона котур-тепинской нефти (фракция, выкипающая выше 550°С);

Крекинг-остатка котур-тепинской нефти (фракция, выкипающая выше 480° С);

Гудрона мангышлакской нефти (фракция, выкипающая выше 500° С);

Гудроиа мангышлакской нефти (фракция, выкипающая выше 550° С).

Теплоемкость перечисленных проб (табл. XII.5) определялась методом диатермической оболочки с помощью описанной выше аппаратуры, подвергнутой некоторой модернизации при- < менительно к данным материалам. *

В табл. XI 1.6 приведена эффективная теплоемкость этих! проб в интервале 20—500° С с поправкой на уменьшение массы образца в ходе нагрева. j

На рис. 59 в качестве примера приведена температурная ; зависимость эффективной теплоемкости гудрона котур-тепин - , ской нефти (фракция, выкипающая выше 500° С) в процессе

Таблица XII.5 Химико-технологическая характеристика проб нефтяных остатков

|

Показатели |

Гудрон котур - тепииской нефти |

| Крекииг - остаток котур - 'тепииской нефти |

Гудрои маигышлак - ской нефт. і |

||

|

Фракция, °С |

|||||

|

Выше 500 |

Выше 525 |

Выше 480 |

Выше 500 |

Выше 550 |

|

|

Плотность, р4‘" |

0,9760 |

0,9889 |

0,9639 |

0,9506 |

|

|

Коксуемость, % |

14,5 |

17,5 |

23,4 |

10,4 |

12,9 |

|

Молекулярная масса Фракционный состав: начало кипения, |

823 |

899 |

694 |

1137 |

1217 |

|

°С До 475° отгоняет |

464 . |

463 |

— |

482 |

|

|

Ся, % До 525° отгоняет |

3 |

1 |

— |

0 |

— |

|

Ся, % Групповой химический состав, %: |

6 |

2 |

1 |

||

|

Масла |

65,2 |

57,5 |

52,4 |

66,2 |

60,5 |

|

Парафино-нафтеновые |

29,8 |

19,29 |

17,8 |

33,8 |

29,6 |

|

Легкая ароматика |

9,6 |

13,7 |

7,4 |

17,2 |

16,1 |

|

Средняя ароматика |

20,8 |

17,2 |

13,2 |

15,2 |

14,7 |

|

Тяжелая ароматика |

5,0 |

— |

13,9 |

— |

— |

|

Смолы |

30,8 |

38,2 |

35,6 |

33,8 |

29,6 |

|

Бензольные |

10,2 |

15,7 |

15,3 |

9,9 |

23,0 |

|

Спнрто-бензольные |

20,6 |

22,5 |

20,4 |

23,9 |

16,5 . |

|

Асфальтены Элементный состав % ■ |

4,0 |

4,3 |

11,6 |

0 |

— |

|

С |

87,0 |

87,10 |

88,5 |

86,7 |

87,1 |

|

Н |

11.6 |

11,35 |

10,1 |

12,02 |

11,75 |

|

8 |

0,59 |

0,94 |

0,97 |

0,40 |

0,35 |

|

N + 0 166 |

0,81 |

0,61 |

0,43 |

0,85 |

0,80 |

|

Эффективная теплоемкость нефтяных остатков

|

|

Примечание. Числитель — кДж/(кг ■ К), знаменатель — ккал/(кг • °С). |

Коксования до 500° С и последующего прокаливания образующегося нефтяного кокса до 900° С.

При 20° С теплоемкость гудрона весьма высокая — 0,505 ккал/(кг-°С). Возрастая с температурой, она достигает при 300°С значения 0,622 ккал/(кг-°С). Дальнейший нагрев приводит к резкому увеличению эффективной теплоемкости, обусловленному эндотермическими реакциями пиролиза, которые сопровождаются обильным выделением летучих веществ.

|

|

|

Рис. 59. Температурная зависимость истинной (/) и эффективной (2,3) теплоемкости гудрона котур-тепннской нефти (ф-ракция, выкипающая при температуре выше 500° С) 2 — отнесенная к 1 г исходной пробы; 3— с поправкой на потерю массы |

При 475° С эффективная теплоемкость достигает максимального значения, равного 1,68 ккал/(кг-°С).

Нагрев образовавшегося кокса характеризуется (см. рис. 59) эндотермическим минимумом при температуре около 650° С, при которой эффективная теплоемкость падает до 0,1 ккал/(кг-°С). | Этот минимум вызван, по-видимому, развитием поликонденса-< ционных процессов в твердом остатке пиролиза. 3

Анализ приведенных данных показывает, что с повышением | температуры выкипания гудронов эндотермический эффект ре - ^ акций пиролиза снижается. Так, например, для гудрона котур-Л тепинской нефти, выкипающего выше 550^ С, этот эффект со^Щ ставляет —162 ккал/кг, в то время как для гудрона той же | нефти, выкипающего выше 500° С, он равен —128 ккал/кг. Ана - I логичная зависимость наблюдается и в случае гудрона ман-1 гышлакской нефти. Эндоэффект при коксовании крекинг-ос - - а татка котур-тепинской нефти значительно ниже (—102 ккал/кг).-I В то же время, как показывают эксперименты, изменение^ температуры выкипания незначительно сказывается на общем теплопотреблении процесса коксования гудронов, составляю-' щем примерно 450 ккал/кг. Теплота коксования крекинг-остат-^ ка котур-тепинской нефти значительно ниже (279 ккал/кг). 5

Нефтяной кокс

В табл. XI 1.7 приведены результаты определения теплоемкости коксов из гудронов котур-тепинской и мангышлакской неф-аЦ ти, подвергнутых термической обработке при температуре от 168

|

Теплоемкость нефтяных коксов

|

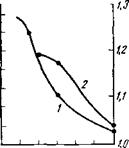

С«,кДж/(нгК) Рис 60 Зависимость теплоемкости твердо

|

Су, ккал/(кг° С] 031 |

![]()

|

Ш то тгл |

![]()

Го остатка пиролиза гудронов от температуры обработки.

Го остатка пиролиза гудронов от температуры обработки.

1 — гудрон котур тепинской нефти, 2 — гудрон мангышлакской нефти

450 до 900° С. Теплоемкость определялась после четырехчасо - ' вой изотермической выдержки при заданной температуре об - “ работки.

Судя по приведенным данным, теплоемкость всех образцов! монотонно возрастает с повышением температуры, достигая 1 максимума при температуре, равной Т0бр, за которым начина^ ется снижение последней, обусловленное реакциями поликон денсации, протекающими с выделением тепла. Как и при пиролизе каменных углей, повышение температуры обработки вызывав' значительное уменьшение теплоемкости твердого остатка. В данном случае повышение температуры обработки от 450 до 900° С приводит к снижению теплоемкости твердого остатка от 0,300 до 0,267 ккал/(кг-°С), измеренной при 100°С. Оно значительно существеннее, чем при пиролизе каменных углей в том же температурном интервале. Изменение теплоемкости нефтяных коксов из гудронов котур-тепинской и мангышлакской нефти при умеренных температурах обработки изображено в виде^ изотерм на рис. 60. ^

В табл. ХП.8 приведены теплоемкости нефтяного кокса, по-* лученного на Новобакинской установке замедленного коксования и прокаленного при температуре от 600 до 2000°С [96]. Характеристика исследованных образцов приведена в" табл. ХП.9.

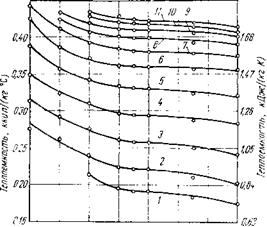

Полученные результаты представлены в виде изотерм функции температуры обработки (рис. 61). В ходе прокалива^ ния теплоемкость нефтяного кокса существенно изменяется В интервале температур обработки 600—1200°С происходи: значительное (до 20%) уменьшение теплоемкости, обусловле: ное, как и в случае каменноугольных коксов, процессами поли, конденсации углеродных сеток и уменьшением доли углерода £ нерегулярной части структуры. В интервале 1500—1700° С теП' лоемкость изменяется мало. Это объясняется, видимо, посте пенным замедлением процессов конденсации в условиях вс^, возрастающей жесткости перекрестных межслоевых и межкри - >70

|

Истинная удельная теплоемкость нефтяного кокса, подвергнутого прокаливанию при температуре 600—2000° С

|

|

Примечание Числитель — кДж/(кг • К), знаменатель — ккал/(кг С) |

Сталлитных связей. Лишь с началом интенсивного разрушения этих связей при температуре выше 1700—1800° С становится возможным дальнейшее структурирование, развивающееся в направлении формирования трехмерной графитовой структуры и сопровождающееся новым снижением теплоемкости. Сравнение рис. 56 и 61 показывает отчетливую аналогию в изменении теплоемкости хорошо графитирующегося нефтяного кокса и кокса слоевого коксования каменного угля, что говорит о сходстве структурно-химических преобразований, протекающих в обоих случаях при прокаливании.

|

|

|

Рис 61. Зависимость Теплоемкости нефтяного кокса от температуры прокаливания: 1—11 — температура измерения соответственно 20, 100, 200, 300, 400, 500 , 600, 700, 800, 900 1000° С |

|

600 800 1000 !200 1400 /Ш №0 2000 Температура обработки, °С |

Поскольку эти процессы сопровождаются изменением дру*3 гих физических свойств, в частности, действительной ПЛОТНОСТЙР кокса, постольку между теплоемкостью и плотностью обнаруживается четкая корреляция (рис. 62). Для интервала темпе--

|

Таблица ХІІ.93 Химико-технологическая характеристика проб электродных коксов

|

Ратр прокаливания 800—2000° С установленная связь между теплоемкостью при 100° С и действительной плотностью (ід (г/см3) имеет вид

Су = 0,532-0,15с/д, ккал/(кг-°С). (ХІІ.1)

Температурная зависимость теплоемкости нефтяного кокса, подвергнутого прокаливанию при 1000° С, удовлетворительно описывается уравнением (ХІ.2), предложенным для каменноугольных коксов (см. рис. 50, на котором изображена температурная зависимость нефтяного кокса).

Пековый кокс получают путем коксования каменноугольного пека (кубового остатка перегонки каменноугольной смолы) в камерных печах. Конечная температура коксования составляет обычно 900—1000° С. Наряду с нефтяным пековый кокс служит основным сырьем для производства электродов.

По теплоемкости пековый кокс мало отличается от нефтяного с близкими условиями прокаливания.

Температурная зависимость теплоемкости ханженковского пе - кового кокса, прокаленного при 1300° С, следующая:

TOC o "1-5" h z Температура, "С Су Температура, ~С (-у

|

100 200 300 400 500 |

![]() 0,854 600 1,595

0,854 600 1,595

0,204 0,381

1,026 700 1,679

0,245 0,401

1,197 800 1,750

0,286 0,418

1,384 900 1,813

0,322 0,433

1,495 1000 1.855

0.357 ' 0,443

|

Пековый кокс с добавкой |

||

|

20% БЮз |

30% БЮз |

20% 5Ю3 + 5% сажн |

|

0.963 |

0,971 |

0,921 |

|

0.230 |

0,232 |

0,220 |

|

1,088 |

1,114 |

1,021 |

|

0,260 |

0,266 |

0,244 |

|

1,164 |

1,197 |

1,093 |

|

0,278 |

0,286 |

0,261 |

|

1,248 |

1,277 |

1,160 |

|

0,298 |

0,305 |

0,277 |

|

1,335 |

1,356 |

1,227 |

|

0,319 |

0,324 |

0,293 |

|

1,407 |

1,444 |

1,297 |

|

0,336 |

0,345 |

0,309 |

|

1,491 |

1,536 |

1,369 |

|

0,356 |

0,367 |

0,327 |

|

1,570 |

1,616 |

1,428 |

|

0,375 |

0,386 |

0,341 |

|

1,658 |

1,704 |

1,499 |

|

0,396 |

0,407 |

0,358 |

|

1,725 |

1,771 |

1,570 |

|

0,412 |

0,423 |

0.375 |

|

1,771 |

1,817 |

1,599 |

|

0,423 |

0,434 |

0,382 |

|

1,834 |

1,901 |

1,645 |

|

0,438 |

0,454 |

0,393 |

|

Г, 888 |

1,985 |

1,587 |

|

0,451 |

0,474 |

0,379 |

|

2,064 |

2,110 |

1,570 |

|

0,493 |

0,504 |

0,375 |

|

1,917 |

1,917 |

1,549 |

|

0,458 |

0,458 |

0,370 |

|

1,423 |

1,398 |

1,344 |

|

0,340 |

0,334 |

0,321 |

|

1,042 |

1.022 |

1,105 |

|

0,249 |

0,244 |

0,264 |

|

1,013 |

0,971 |

1,038 |

|

0,242 |

0,232 |

0,248 |

|

1,068 |

0,996 |

1,059 |

|

0,255 |

0,238 |

0,253 |

|

1,143 |

1,088 |

1,118 |

|

0,273 |

0,260 |

0/267 |

|

Исходный пековый кокс |

|

0,984 0,235 1.304 0,270 1.222 0,292 1,302 0,311 1,402 0,335 1,491 0,356 1,595 0,381 1,679 0,401 1,779 0,425 1,846 0,441 1,897 0,453 1,989 0,475 2,114 0,505 2,286 0,546 2,035 0,486 1,419 0,339 1,026 0,245 0,984 0,235 1,038 0,248 1,130 0,270 |

![]()

Для придания искусственным графитам повышенной износостойкости и плотности в состав исходного углеродистого материала вводят определенное количество кремнезема (табл. XII. 10).

Теплоемкость образцов пекового кокса (см. табл. XII.10) изменяется с повышением температуры примерно таким же образом, как и теплоемкость образцов промышленного нефтяного кокса, прокаленных при температуре 600—800° С (см. табл. XII. 7). С повышением температуры теплоемкость пекового кокса возрастает и при 700° С достигает максимума [0,546 ккал/(кг-° С)], обусловленного эндотермическими реакциями деструкции. При дальнейшем нагреве начинают преобладать экзотермические реакции синтеза, вследствие чего теплоемкость уменьшается, достигая при 900° С минимального значения, равного 0,235 ккал/(кг-°С). Затем теплоемкость вновь постепенно возрастает и при 1000°С составляет 0,27 ккал/(кг-°С).

Так как теплоемкости кокса и кремнезема разнятся незначительно, введение в смесь 20 и 30% S1O2 мало изменяет абсолютные значения теплоемкости кокса. В то же время, поскольку кремнезем играет роль инертной добавки, постольку прибавление его приводит к сглаживанию эндотермического максимума при 700° С; величина эффективной теплоемкости при этом уменьшается до 0,493—0,504 ккал/(кг-°С).

Добавление же в композицию 5% сажи существенно изменяет вид кривой. Низкая теплоемкость сажи приводит к некоторому уменьшению теплоемкости смеси в интервале 20—550° С по сравнению с теплоемкостью рассмотренных выше композиций. В ходе дальнейшего нагрева обнаруживается незначительный эндотермический максимум при 575° С [0,4 ккал/(кг-°С]. Одновременно полностью сглаживается эндомаксимум при 700° С, что, по-видимому, объясняется взаимодействием пекового кокса и сажи. Возможно, что частицы сажи играют при этом роль своеобразных активных центров, повышающих термическую устойчивость структуры. Во всяком случае, механизм этого явления требует дополнительных исследований.