Плазменные сварочные дуги

ВИДЫ И ОСОБЕННОСТИ ПЛАЗМЕННЫХ ДУГ

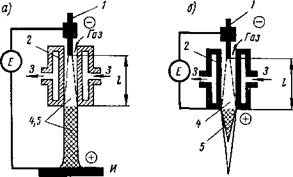

Плазменно-дуговым принято называть сжатый дуговой разряд с интенсивным плазмообразованием. В зависимости от вида положительного электрода (анода) плазменная дуга может быть прямого и косвенного действия. В первом случае анодом служит изделие (рис. 2.57, а) и столб дуги, которую в этих случаях

|

Рис. 2.57. Принципиальные схемы дуговых плазменных горелок прямого (а) и косвенного (б) действия: / — вольфрамовый электрод — катод; 2 — канал сопла; 3 — охлаждение; 4 — сжатая дуговая плазма; 5 — столб дуги (струя); Е — источник тока; И — изделие |

часто называют «проникающей дугой», а также дугой прямого действия. Если анодом служит сопло, которое конструктивно может совпадать с каналом плазменной головки, то источник теплоты становится независимым от изделия со струей плазмы, выделенной из столба дуги в виде факела (рис. 2.57, 6). Такую дугу называют дугой косвенного действия или просто плазменной струей.

|

Аг Аг

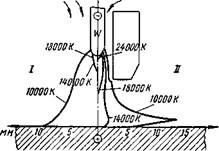

Рис. 2.58. Распределение температур в обычной (/) и плазменной (//) дугах |

Плазменная дуга благодаря обжатию ее в канале сопла газовым потоком на длине I в отличие от обычной дуги характеризуется высокими температурами столба (рис. 2.58) (до 15 ООО...25 ООО К и более) и высокими скоростями потока плазмы. Это значительно расширяет ее технологические возможности при резке, сварке и напылении материалов.

Для получения дуговой плазменной струи используют специальные плазменные головки или так называемые плазмотроны, в которых обычно имеется неплавящийся вольфрамовый или медный катод, изолированный от канала и сопла головки, а анодом может служить сопло или изделие.

В начале процесса для образования достаточного количества заряженных частиц дежурная слаботочная дуга возбуждается непосредственно между катодом и медным охлаждаемым соплом, например, с помощью осциллятора.

Плазменная струя образуется в канале горелки и стабилизируется стенками канала и холодным газом, отделяющим столб дуги от этих стенок. Сравнительно малый диаметр и достаточная длина канала обеспечивают требуемую для стабилизации плазменного столба скорость газового потока. В наличии стабилизирующего канала и заключается основное отличие плазмотрона от обычной горелки для сварки в защитных газах.

В качестве плазмообразующего материала обычно применяют газы (аргон, азот, гелий, водород, воздух и их смеси и др.), а также воду (в плазмотронах с водяной стабилизацией), что обеспечивает температуру плазмы до 50 000 К (дуга Гердиена).

ГАЗОВЫЕ СРЕДЫ

Газовая среда в горелке для плазменной обработки материалов должна выполнять следующие функции:

защищать от окисления и охлаждать вольфрамовый электрод и сопло;

обеспечивать получение стабилизированной плазменной струи с необходимыми температурой и скоростью;

|

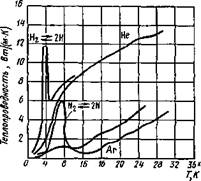

Рис. 2.59. Теплопроводность водорода, гелия, аргона и азота в зависимости от температуры |

обеспечивать наилучшую теплопередачу к изделию;

обеспечивать транспортировку материала при напылении.

Иногда газы разделяют на плазмообразующие и защитные (транспортирующие). При раздельной подаче плазмообразующий газ подается в зону катода, а защитные или транспортирующие газы — в зону столба или факела плазмы.

I аз может поступать в горелку как вдоль оси катода, так и по касательной (вихревая стабилизация).

Для защиты катода и сопла от разрушения и перегрева наилучшим газом считается аргон, так как он химически инертен и имеет малую теплопроводность (рис. 2.59). Однако аргон малоэффективен для преобразования электрической энергии в тепловую. Во-первых, напряженность поля дугового столба в аргоне меньше, чем в водороде, азоте, гелии: £Аг ж 0,8 В/мм; £Nz ж ж 2,0 В/мм; £Hj ~ 10,0 В/мм (при /=10 А). Следовательно, при одинаковом токе в аргоновой дуге выделяется на 1 мм ее длины меньше энергии IE, чем в других. Во-вторых, энтальпия (объемное теплосодержание) аргоновой плазмы при температуре этой плазмы также значительно меньше (рис. 2.60), чем плазмы азота или водорода (для N2 — 16; Аг — 3; Нг — 12 кВт/м3 при Т= 10 000 К). Однако температура плазмы существенно зависит от свойств плазмообразующего газа: для Аг и Не Тая = = 15 000...25 000 К, что в 3...4 раза выше, чем для N2 и Нг (Тая = = 5000...7000 К). Подходящим газом для стабилизации дуги может быть азот (или воздух, содержащий до 78% азота), так как его энтальпия при Т = 10 000 К в 5 раз больше энтальпии аргона и, кроме того, азот значительно дешевле.

Однако в воздухе и азоте вольфрамовый электрод разрушается интенсивнее, в то время как в среде аргона и гелия вольфрам достаточно стоек.

Гелий и водород при Т — 10 000 К обладают большой теплопроводностью (см. рис. 2.59), всего в 2 раза меньшей, чем у меди, и лучше других газов преобразуют энергию дуги в теплоту. В случае применения их в чистом виде происходит быстрый нагрев и разрушение сопла, поэтому указанные газы применяют в смеси с аргоном. Например, добавки к аргону водорода в пропорции по объему 2 : 1 позволяют повысить тепловую мощность

|

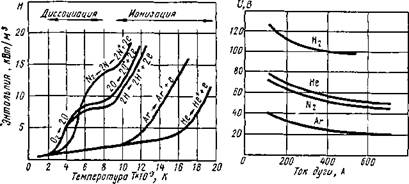

Рис 2.60. Зависимость энтальпии различ - Рис. 2.61. Вольт-амперные характе- иых газов от температуры при диссоциа - ристики плазменной струи в различ- ции и ионизации ных газах |

струи почти в 2 раза по сравнению со смесью аргон-азот в той же пропорции. Напряжение плазменной водородной дуги 100... 120 В, что в 2...3 раза выше, чем дуги в аргоне (рис. 2.61).

Имеется отличие в процессе образования плазмы двух - и одноатомного газов. Ионизация двухатомного газа происходит после диссоциации его молекул, например водород диссоциирует на 90% при 4700 К, а азот — при 9000 К (см. рис. 2.60). Их энтальпия при указанных температурах примерно соответствует теплосодержанию аргона при 14 000 К, а гелия— при 20 000 К. Таким образом, крутой подъем кривой АН — f(T) в области диссоциации позволяет плазме содержать большие количества теплоты при сравнительно низких температурах.

Следует отметить, что часто проводимое в литературе сравнение удельного массового теплосодержания плазмы разного состава не позволяет делать количественных выводов. Сравнение нужно проводить по мольному или объемному теплосодержанию, так как расход плазмообразующих газов измеряется, как правило, в единицах объема. Следует также учитывать изменение молекулярной массы при диссоциации двухатомных газов и ионизации.

При охлаждении, когда газ вновь проходит через область температур диссоциации, большое количество теплоты может выделяться на изделии и повышать эффективность процесса теплопередачи. Следовательно, теплопередача газа зависит от его температуры и от теплосодержания, с увеличением температуры достигается некоторое состояние «насыщения», при котором скорость возрастания теплопередачи значительно уменьшается. Это объясняется тем, что с ростом температуры в энтальпии газа наряду с энергией поступательного движения все большее значение приобретает энергия колебательного и вращательного движения частиц, которая легко расходуется на излучение.

Конвективная теплопередача, имеющая наибольшее значение при плазменной обработке материалов, определяется в основном энергией поступательного движения частиц газа, поэтому высокотемпературные формы энтальпии здесь менее эффективны. Из рис. 2.61 видно, что водородная плазма — наилучший преобразователь энергии дуги в теплоту.

ПРИМЕНЕНИЕ ПЛАЗМЕННОЙ ДУГИ

Плазменную дугу применяют для резки, сварки, наплавки и напыления.

В отличие от кислородной газовой резки при плазменной резке происходит не выгорание металла в кислород, а его выплавление и «выдувание» струей плазмы. Качество газовой и плазменной резки примерно одинаково и при выборе метода определяющим будет фактор экономичности. В настоящее время считается рациональной плазменная резка металла толщиной до 40 мм.

Проникающей плазменной дугой можно резать без каких - либо дополнительных флюсов практически любые материалы, в том числе чугун и коррозионно-стойкую сталь, вольфрам и молибден, медь и алюминий. Плазменной струей можно резать неметаллы.

Большой интерес представляет применение так называемой микроплазмы, например для прецизионной резки и сварки высокотемпературной тонкой струей — «лучом» плазмы. При резке плазма вытекает из сопла со сверхзвуковой скоростью (3...4 М). Это достигается малым объемом и высоким давлением в камере (до 5 МПа), а также расширяющейся формой сопла.

Микроплазма отличается весьма высокой концентрацией энергии и малым пятном нагрева, что приближает ее к лучевым источникам энергии для сварки.