Особенности кристаллизации и формирования первичной структуры металла шва

УСЛОВИЯ КРИСТАЛЛИЗАЦИИ МЕТАЛЛА

СВАРОЧНОЙ ВАННЫ

В результате воздействия сварочного источника теплоты свариваемый металл расплавляется. Металл, ограничиваемый изотермической поверхностью Т = 7’пл, образует сварочную ванну.

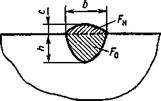

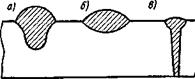

Сварочная ванна перемещается по свариваемому изделию вместе с источником теплоты. После затвердевания расплавленного металла сварочной ванны образуется шов. Поперечное сечение переплавленного металла условно делят на площадь наплавки Fв и площадь проплавления основного металла F0 (рис. 12.13). Очертания зоны проплавления основного металла характеризуется коэффициентом формы проплавления - фпр == = b/h или относительной глубиной проплавления h/b, а также коэффициентом полноты проплавления (ХпР= Fc/(bh). Очертание зоны наплавки характеризуется коэффициентом формы валика фв=: Ь/с и полноты валика р.„ = F„/(bc). Глубина и форма проплавления зависят от сосредоточенности источника теплоты, определяемой способом сварки и силой сварочного тока. Так, заглубление сварочных ванн имеет место при электронно-лучевой и лазерной сварке, а также при дуговой сварке легких металлов с использованием тока большой плотности. На рис. 12.14 показаны формы поперечных сечений швов при различных способах сварки.

На кристаллизацию расплавленного металла сварочной ванны оказывают влияние следующие условия:

1. Наличие в ванне центров кристаллизации в виде зерен основного металла на границе сплавления (гетерогенный характер кристаллизации).

|

|

2. Одновременный с кристаллизацией ввод теплоты в сварочную ванну движущимся сварочным источником энергии, скорость движения которого определяет скорость перемещения фронта кристаллизации.

|

|

|

Рис. 12 13. Схема поперечного Рис 12.14. Поперечные сечения швов сечения шва при дуговой сварке на больших токах (а), малых токах (б) и при электрои - но-лучевой сварке (в) |

3. Малый объем и непродолжительное существование расплавленной ванны, большие средние скорости роста кристаллов.

4. Значительный градиент температур в ванне, большой перегрев металла в центре шва.

5. Интенсивное перемешивание металла ванны.

6. Воздействие иа кристаллизующийся металл термодеформационного цикла сварки.

В процессе кристаллизации металла шва формируется его первичная структура, определяемая формой, размерами, взаимным расположением кристаллитов, характером дендритных образований и фазовых выделений.

Форма и размеры кристаллитов шва представляют собой как бы макроэлементы первичной структуры и их часто называют макроструктурой.

Анализ процесса кристаллизации сварного шва, его макроструктуры позволяет установить направление роста, форму и характер смыкания кристаллитов в шве. Оценка параметров концентрационного переохлаждения, распределений температурных градиентов и скорости кристаллизации в различных зонах шва необходимы для определения типа образующейся первичной структуры.

СХЕМА КРИСТАЛЛИЗАЦИИ ШВА

В процессе кристаллизации форма межфазной поверхности фронта кристаллизации может быть плоской (линейный процесс кристаллизации при стыковой сварке стержней), цилиндрической (плоский процесс при сварке пластин встык с полным проплавлением) и пространственной (объемный процесс при наплавке или сварке массивного изделия).

Пространственный фронт кристаллизации широкого класса сварочных ванн, встречающихся в практике, можно описать уравнением эллипсоида с полуосями I, р и А:

Xі/I2 + у2/р2 + г2/А2 = 1. (12.20)

Значения I, р и А соответствуют длине, полуширине и глубине фронта кристаллизации.

Направление роста кристаллитов нормально к фронту кристаллизации. Поэтому при линейном процессе кристаллизации оси кристаллитов направлены по прямой, перпендикулярной плоскому фронту кристаллизации. Такая макроструктура называется линейной.

При плоском процессе кристаллизации оси кристаллитов лежат в плоскости, перпендикулярной цилиндрической поверхности фронта кристаллизации. Макроструктура этого типа называется плоской.

При объемном процессе кристаллизации оси кристаллитов представляют собой пространственные кривые. Такая макроструктура называется объемной. При больших скоростях сварки

объемная макроструктура приближается к плоской, а плоская к линейной.

|

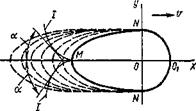

Рнс. 12 15 Схема сварочной ванны (/ — ось кристаллита) |

В микроскопическом масштабе процесс кристаллизации всегда объемный, так как направления роста отдельных граней кристалла в каждый момент времени различно ориентированы в пространстве.

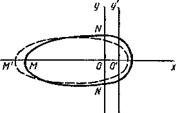

Рассмотрим плоский процесс кристаллизации. При сварке в пределах сварочной ванны (рис. 12.15) одновременно осуществляются два процесса: плавление (NON — фронт плавления) и кристаллизация (NMN— фронт кристаллизации). Сварочная ванна и связанная с ней изотерма кристаллизации перемещаются вдоль оси шва со скоростью сварки.

Под схемой кристаллизации понимают форму осей кристаллитов и значение угла 2а между касательными к осям (см. рисунок). Ось кристаллита /—воображаемая линия, определяющая форму и направление границ кристаллитов. Форма, ориентировка и размеры кристаллитов могут изменяться в широких пределах в зависимости от технологии сварки и оказывать существенное влияние на деформационную способность металла шва.

Направление роста кристаллита совпадает с направлением максимального теплоотвода, т. е. с нормалью к изотерме кристаллизации. Следовательно, ось кристаллита, определяющая форму и направление его границ, представляет собой ортогональную траекторию семейства изотерм плавления (см. рисунок).

С точностью, достаточной для инженерных расчетов, кривую NMN можно описать уравнением эллипса:

*7(ОМ)2 + у2/{ONf =1. (12.21)

Уравнение семейства эллипсов, сдвинутых вдоль оси Ох, можно представить в виде

F(x, у, с) = (х + cf/(OMf + y!/{ONf -1=0, (12.22)

где с — параметр семейства (расстояние между соседними эллипсами вдоль оси Ох).

Дифференциальное уравнение ортогональной траектории семейства эллипсов (12.22) можно записать в виде

dy _ dF/dy _ (ОМ)2 у, ] п 9<п

dx dF/dx (ON)1 X + с ' '

Дифференциальное уравнение оси кристаллита как ортогональной траектории семейства изотерТи получается исключением 448

параметра с из системы уравнении:

(ж + с)2 /(ОМ)2 + у2/(ON)2 - 1 = (Ь dy/dx — [(ОМ)2 /(ON)2)y/(х + с). і

В результате получим уравнение оси кристаллита в виде

х==іш[ V (0N)2 - У2-ON In ON + (12.25)

Зададим координату у в долях полуоси ON, т. е. у = kyON. Уравнение (12.25) примет вид

* = 1ТМ-1 + ^-]- (12 26)

Введем обозначение

тр = /r^-in-L+J^L Уравнение оси кристаллита примет вид

|

(ОЛр2 ОМ |

яр. (12.27)

Выразив из уравнения (12.22) значение х + с и подставив его в уравнение (12.23), получим выражение для определения тангенса угла а, образованного касательной к оси кристаллита с осью Ох

‘с * = -&-■W7i=r <12'28>

Введем обозначение s: fe"

Таким образом,

а = arctg [(ОМ / ON)q], (12 29)

Значения коэффициентов яр и g для различных ky приведены в табл. 12.1.

|

Таблица 121 Значения коэффициентов фи;

|

Рис. 12 16 Изменение угла а по ширине шва

Рис. 12 17. Зависимость параметра ka от скорости сварки

Для суммарной оценки схемы кристаллизации используется критерий ka, который позволяет судить о преимущесвенном направлении осей кристаллитов при данном режиме сварки:

|

|

(12.30)

где dky — бесконечно малый элемент ширины шва.

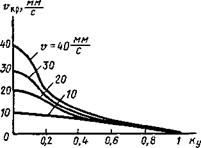

Таким образом, схема кристаллизации оценивается совокупностью углов, под которыми участки кристаллитов наклонены к оси Ох. На рис. 12.16 показаны распределения угла а по ширине шва от его оси (ky = 0) до линии плавления (ky — 1) при различных скоростях сварки и q/v = const. Зависимость параметра ka от скорости сварки показана на рис. 12.17. С ростом погонной энергии сварки значение ka увеличивается.

Используя выражение (12.28), можно получить уравнение для определения скорости кристаллизации, т. е. скорости роста кристаллов на различных участках их длины при сварке. Под скоростью кристаллизации здесь понимается скорость затвердевания, т. е. скорость перемещения межфазной поверхности в макромасштабе.

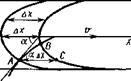

Вектор скорости кристаллизации направлен по нормали к изотерме кристаллизации. Скорость кристаллизации vx?— AB/At, где АВ—длина закристаллизовавшегося участка (рис. 12.18); At — время кристаллизации.

Рассмотрим фигуру ABC. Так как размеры бесконечно малы,

|

Рис. 12.18. Схема расчета скорости кристаллизации |

можно считать ее прямоугольным треугольником и принять АС = Ах. Тогда АВ = AC cos а = Ах cos а и окр = —(Ах/At) cos а; так как v — Ax/At — скорость сварки, то

окр = v cos а. (12.31)

|

Выразив cos а через tg а и используя (12.28), найдем

|

|

|

|

|

Рис. 12.19. Изменение скорости кри - Рис. 12 20 Расчетная (сплошная)

сталлизации по ширине шиа при и экспериментальная (штриховая

q/v = const линия) изотермы плавления

На рис. 12.19 показаны распределения скорости кристаллизации по ширине шва при различных скоростях сварки.

С увеличением скорости сварки изотермы вытягиваются, скорость кристаллизации и угол а возрастают. На оси шва vKp—v, у линии сплавления укр=0.

Для использования формул (12.27), (12.29), (12.32) необходимо знать размеры отрезков ОМ и ON (рис. 12.20). Их можно определить, если известны очертания изотермы плавления, так как точки М и N — характерные точки этой изотермы.

Рассмотрим температурное поле мощного быстродвижущегося точечного источника на поверхности полубесконечного тела (6.42). Температурное поле будем рассматривать в Системе координат х'у', так как источник теплоты находится в точке О', при ЭТОМ 2 = 0.

Запишем выражение (6.42), введя обозначение t — — x'/v: Т=- ~2^p - е~ vyl/>4ax’]- (12.33)

На изотерме плавления Т = Тпл.

Определим значение ОМ. ОМ = �'М — �0'\ 0'М = х' при у = 0, откуда

О'М Ч— (12.34)

2л>.Гпл

С учетом Т = 7'пл запишем выражение (12.33) в виде

1 = і е (12.35)-

2яХх'Тм v '

Прологарифмировав левую и правую части выражения (12.35), найдем

02.36)

ОО' — х'о при у - у шах, т. е. при ду/дх' = 0.

Продифференцируем выражение (12.36) по х' и, приравняв нулю результат, найдем значение х'0:

*'о = 00'= -5(12.37) Отсюда с учетом направления оси Ох'

0М = -^Ж,{ЧГ)- <‘2.38)

Значение ON найдем, подставив значение х'о по формуле (12.37) в формулу (12.36). ON = утах при х' — х'о

ON = |/ -^=- . (12.39)

Г 3ieAvlaJI

Уравнение (12.27) оси кристаллита с учетом выражений (12.38) и (12.39) примет вид

х — 2,328 (а/о)ф. (12.40)

Расчетная ванна по форме и размерам несколько отличается от реальной, форму и размеры которой определяли экспериментально (см. рис. 12.20). С учетом экспериментально установленных корректировочных коэффициентов т0 и По получим

х =2,328 (то/til) (а/о)ф. (12.41)

Для стали СтЗ тй = 1,67-Q~zq/v «о = 1,2-10_3^/и + 0,2, где q/v в кДж/м.

Аналогичные преобразования можно выполнить для расчетной схемы мощного быстродвижущегося линейного источника в пластине, описываемой формулой (6.45). В этом случае уравнение оси кристаллита имеет вид

х =1,164 (то/пі) (а/о)ф. (12.42)

Практический интерес для анализа процесса кристаллизации металла шва представляет расчетное определение поля градиентов температуры.

|

= уЩЦ17- (12.43, |

Градиент температуры в направлении нормали п—п к фронту кристаллизации будет равен

дт дп

Для сварочных ванн, изотерма плавления которых описывается температурной зависимостью (6.42) для случая мощного быстродвижущегося источника на поверхности полубесконечного тела,

|

дТ _ Ту дп 2 ах |

- +#)’ + !«. (12.44)

Для случая мощного быстродвижущегося линейного источника в пластине

дп 2xf ^

|

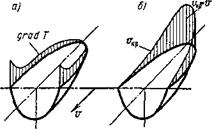

Рис. 12.2,1. Распределение градиента температур (а) и скорости кристаллизации (б) вдоль фронта кристаллизации |

ЫлПГТМ Л2 , y2v2no

^V 2ax'mo 7 mW '

(12.45)

В формулах (12.44) и (12.45) T — температура точки, в которой рассчитывается градиент температур. Распределение градиента температур и скорости кристаллизации вдоль фронта кристаллизации показано на рис.

12.21.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПЕРВИЧНУЮ СТРУКТУРУ

СВАРНОГО ШВА

Изложенные в п. 12.2 общие положения теории кристаллизации и основные закономерности формирования первичной структуры справедливы и для процессов формирования первичной структуры сварного шва.

При затвердевании расплавленного металла сварочной ванны преобладает гетерогенный процесс кристаллизации и только в центральной части ванны в очень редких случаях возможна гомогенная кристаллизация.

Под влиянием конкретных тепловых и кинетических условий кристаллизации металла шва, химического состава сплава, градиента температур, скоростей сварки и кристаллизации в различных зонах шва возможно образование разной первичной структуры — столбчатой, полиэдрической. Столбчатая и полиэдрическая структура, в свою очередь, могут быть ячеистыми, ячеисто-дендритными, дендритными. Все эти структуры в шве можно не только получить, но и управлять их развитием, изменяя условия роста, как это следует из теории концентрационного переохлаждения. Такие параметры роста кристалла, как скорость кристаллизации икр и градиент температур в жидкой фазе grad Тф, оказывающий наиболее существенное влияние на образующуюся структуру, можно рационально подбирать и изменять при сварке. Температурный градиент в жидкости может быть повышен увеличением тепловой мощности дуги путем повышения напряжения или силы тока или может быть понижен путем предварительного подогрева. Скорость кристаллизации можно регулировать изменением скорости сварки.

На тип структуры шва большое влияние оказывает концентрационное переохлаждение. Это влияние можно оценить, рассматривая длину зоны переохлаждения Ь, максимальное переохлаждение AT max и расстояние m от фронта кристаллизации

до зоны максимального переохлаждения (см. рис. 12.10), а также учитывая концентрацию примесей С0 и градиент температур grad Гф

При малом Ь, т — 0 и Со -> 0, т. е. при кристаллизации почти чистых металлов в отсутствие концентрационного переохлаждения происходит плоская кристаллизация. Криволинейные очертания межфазной границы в сварочной ванне сглаживаются, так как выступающие зоны попадают в область более высоких температур и скорость их кристаллизации уменьшается. Структура получается столбчатой. Такой тип структуры существует вблизи зоны сплавления, так как здесь концентрационное переохлаждение равно нулю.

При небольшом концентрационном переохлаждении (малых С0, т, b) и большом grad Тф получается ячеистая структура.

В случае значительного концентрационного переохлаждения (большие значения Со, т, Ь) для роста выступов фронта кристаллизации в ванне создаются благоприятные условия.

У кристаллов появляются ветви второго порядка, свойственные дендритному строению. Последние порции расплава могут оказаться настолько концентрационно переохлажденными, что в них зарождаются новые кристаллы, которые, препятствуя росту столбчатых кристаллов, образуют в центре шва зону с равноосной структурой.

Полиэдрическая структура образуется при большой протяженности Ь, очень больших значениях m и малом grad Тф. В этих условиях перед фронтом кристаллизации в зоне максимального переохлаждения возможно самостоятельное зарождение центров кристаллизации, образование кристаллов, их развитие и встречный рост в направлении растущих кристаллитов движущегося фронта кристаллизации.

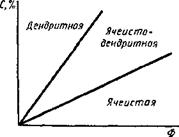

* Обобщенная зависимость типа структуры от содержания примеси С и значения критерия концентрационного переохлаждения Ф представлена на рис. 12.22.

|

|

Из рисунка видно, что при кристаллизации металлов с малым содержанием примесей в случае больших значений Ф в шве образуется ячеистая структура. При сварке сплавов в зоне сплавления структура также ячеистая, а в центре шва возможно образование дендритной структуры. Ячеисто-дендритная структура образуется при значительном содержании примесей и существенном удалении зоны максимального концентрационного переохлаждения Рис. 12.22. Зависимость типа струн - от фронта кристаллизации, туры от содержания примеси и pja тип первичной структуры

критерия концентрационного пере - r J

охлаждения оказывают влияние способ И ре-

жим сварки, так как в зависимости от химического состава стали, способа и режима ее сварки рассмотренные выше особенности кристаллизации, эффекты концентрационного переохлаждения могут быть разными.

Так, тип первичной микроструктуры в центральных зонах швов сварных соединений стали зависит от состава и скорости сварки. При изменении скорости сварки от 1,4 до 14 мм/с низколегированных сталей с 0,1...0,25% С первичная структура изменяется от неустойчивой ячеистой до ячеисто-дендритной, а при сварке среднелегированных сталей с 0,3% С и более — от ячеисто-дендритной до развитой равноосной дендритной.

Первичную структуру сварного шва можно регулировать, используя различные металлургические и технологические приемы.

Подавление столбчатой структуры с целью получения равноосных кристаллов в швах осуществляется:

а) введением элементов — модификаторов 1-го рода (Ті, V, Nb, Zr и др.);

б) введением модификаторов 2-го рода — поверхностно-активных примесей;

в) введением элементов, образующих избыточные фазы в твердых растворах (a-фаза, первичные карбиды и др.);

г) воздействием на сварочную ванну ультразвуковых колебаний, механических вибраций или электромагнитным перемешиванием металла ванны;

д) термической и термомеханической обработкой, прокаткой сварных швов для получения равноосной структуры.