СЖИГАНИЕ ТВЕРДОГО ТОПЛИВА В ТОПКАХ ПАРОГЕНЕРАТОРОВ

ВЫГОРАНИЕ ТОПЛИВА ПО ДЛИНЕ КАМЕРЫ И ИНТЕНСИВНОСТЬ РАБОТЫ ТОПОЧНОГО ОБЪЕМА

Полученные экспериментальные данные и выполненные на их основе расчеты по формулам, изложенным в § 4-2, позволили определить усредненные значения состава газов, температур и механического недожога в различных сечениях пылеугольного факела и в том числе на горизонтальном его участке (ГУФ), в зоне резких градиентов потоков топлива и воздуха.

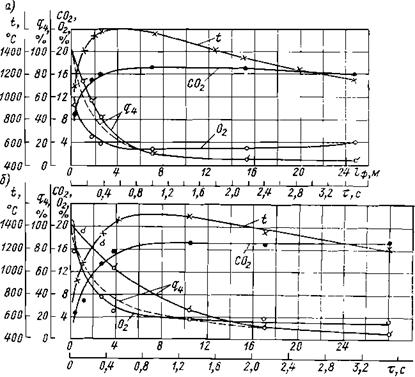

На рис. 5-13,а в виде примера представлено изменение среднерасходных значений С02, Ог, температур и механического недожога по длине факела в топке парогенератора ТП-70, оборудованного вихревыми прямоточно-улиточными горелками, а на рис. 5-13,6 в топке парогенератора ТП-90 с прямоточными длиннощелевыми горелками. На оси абсцисс этих графиков, помимо длины факела, указано время пребывания частиц топлива в предположении прямоточное™ факела и отсутствия относительной скорости между частицами и потоком.

|

|

|

28 Ъф, м |

|

Рис. 5-13. Изменение механического недожога, температуры газов, содержания углекислого газа и кислорода по мере выгорания пыли АШ в факеле вихревых прямоточно-улиточных (а) и прямоточных длиннощелевых горелок (б) Сплошные кривые — опытные данные; штриховые — расчетные |

Условная длина факела для вихревых горелок при фронтовом и встречном расположении, а также для прямоточных длиннощелевых при встречном их расположении определяется как сумма трех слагаемых: расстояния от амбразуры до оси топки, от оси горелки до плоскости середины выходного окна и горизонтального участка от оси топки до середины выходного окна. Для прямоточных горелок при тангенциальной их компоновке первая составляющая принимается равной расстоянию по оси горелки от амбразуры до пересечения с вертикальной осью топки. Следует при этом иметь в виду, что при тангенциальной компоновке горелок определение условной траектории пути факела по геометрической осп горелок вносит некоторую ошибку в связи с отклонением фактической оси факела от геометрической.

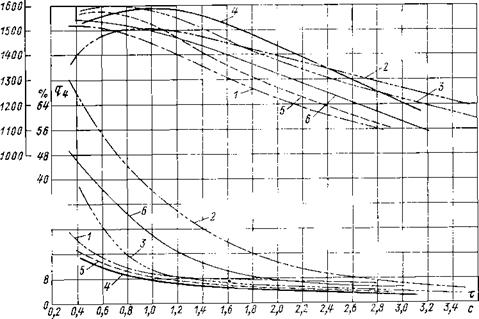

Сравнительный характер работы топочных камер, оборудованных различными вихревыми и прямоточными горелочными устройствами тепловой мощностью 35 МВт, при сжигании пыли АШ представлен кривыми на рис. 5-14.

Наиболее экономично и с большей интенсивностью в начале факела работают двухулиточные вихревые горелки при подаче всего воздуха, необходимого для горения, непосредственно через горелки.

|

°С і

Рис. 5-14. Изменение механического недожога и температуры по длине факела = =0,128-г 0,147 МВт/м3; Я9о=6,6н-8,0%; ау2М = 1,3-И,6) / — парогенератор ТП-90, прямоточные горелки, угловые, ат —1,15; 2 — ТП-90, прямоточные, длинно* щелевые горелки, ат-1,2; 3 — ТП-70, вихревые прямоточно-улиточные горелки, ат-1,22; 4 — ТП-230-2, двухулиточнь:е горелки, ат = 1,15; 5 —ТП-230-Б, прямоточные, щелевые горелки, ат = 1,25; 6 — ТП-230-Б, прямоточные круглые горелки, ат«1,25. |

Степень выгорания топлива (|)=100—д4) за время пребывания т, равное 0,6 с, составляет в топках с двухулиточными горелками примерно 92% (рис. 5-14, кривая 4), а с вихревыми прямоточно-улиточными 88% (кривая 3). На начальном участке факела также интенсивно работают прямоточные горелкн с тангенциальной их компоновкой с топкой. За т = 0,6 с степень выгорания топлива составляет примерно 90%) (кривые 1 и 5).

Наиболее растянутые кривые выгорания по длине топки получены при работе прямоточных длиннощелевых (кривая 2) и круглых сопловых горелок (кривая 6). Так, за рассматриваемое нами время (т^0,6с) степень выгорания топлива для этих горелок составляет примерно 50 и 80% соответственно.

Ядро факела для всех исследованных горелочных устройств располагается в конце зоны интенсивного горения топлива (в нашем случае на расстоянии 5—8 м от устья горелок) Температура в ядре факела составляет 1500—1600°С.

![]() Наиболее крутые кривые падения температуры по высоте наблюдаются в топках с прямоточными горелками при тангенциальной их компоновке. При близких величинах коэффициентов избытка воздуха температура газов на выходе из топки при тангенциальной компоновке составляет примерно 1100°С, что на 70°С ниже, чем в топках о вихревыми двухулиточными горелками, и на 100 и 50 °С ниже, чем в топках соответственно с длиннощелевыми и прямоточно-улиточными горелками.

Наиболее крутые кривые падения температуры по высоте наблюдаются в топках с прямоточными горелками при тангенциальной их компоновке. При близких величинах коэффициентов избытка воздуха температура газов на выходе из топки при тангенциальной компоновке составляет примерно 1100°С, что на 70°С ниже, чем в топках о вихревыми двухулиточными горелками, и на 100 и 50 °С ниже, чем в топках соответственно с длиннощелевыми и прямоточно-улиточными горелками.

|

|

|

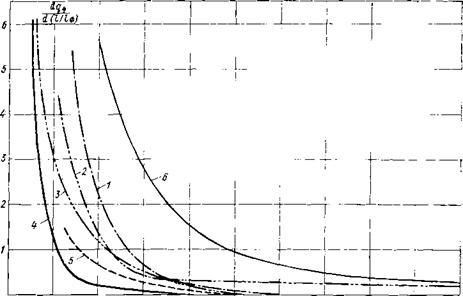

Рис. 5-15. Интенсивность работы топочного объема Позиции те же, что на рис. 5-14 |

|

0 0,1 0,2 0,5 0,4 0,5 0,6 0,7 |

При сжигании углей других марок — тощих [41], каменных [47], бурых и торфа [14]—основная масса топлива так же, как и при сжигании пыли АШ, выгорает на половине пути факела. Остальной топочный объем используется практически как камера охлаждения.

Интенсивность работы различных участков топочного объема иллюстрируется кривыми на рис. 5-15, характеризующими изменение

|

|

|

В топках |

![]() Скорости выгорания пыли АШ по ходу факела

Скорости выгорания пыли АШ по ходу факела

С различными горелками.

График подтверждает, что в однокамерных малонапряженных топках основное тепловыделение заканчивается на 0,25—0,30 относительного пути факела. Наиболее интенсивное тепловыделение вблизи горелок наблюдается в топках с вихревыми двухулиточными горелками и с прямоточными при их тангенциальной компоновке. Во второй поло

вине исследованных топочных камер, начиная с сечения, расположенного на расстоянии 2—3 м над ошипованным поясом, при нормальном режиме работы происходит незначительное догорание топлива.

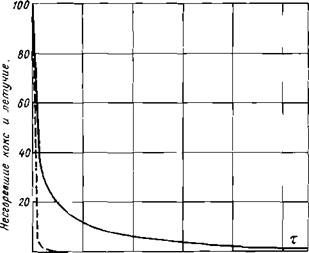

Проведенные исследования позволили также выяснить динамику выгорания отдельных элементов топлива. Скорость выгорания летучих веществ зависит от сорта топлива и размола частиц, но в широком диапазоне изменения тонкости помола пыли сгорание основной массы их (до 95%) происходит за промежуток времени, которым можно пренебречь по сравнению со временем горения коксового остатка (рис. 5-16)

|

|

|

Рис. 5-16. Скорость сгорания углерода кокса и летучих, выделяющихся из бурого угля (ат = 1,2; #90= = 29%) Сплошная кривая — несгоревший кокс; штриховая — иесго* ревшие летучие. |

|

О 1 2 J « 5 С |

Расчетный анализ процесса горения, выполненный на основе методики ЦКТИ, изложенной в гл. 9, показывает, что экспериментальные результаты, полученные при изучении динамики выгорания твердого топлива в промышленных топках, не являются частными, а принципиально связаны с характером выгорания прямоточного полидисперсного факела.

В виде примера на рис. 5-17 представлены расчетные кривые (сплошные линии), характеризующие суммарную скорость выгорания пыли антрацита. Точки на кривых соответствуют опытным данным. На этом же рисунке штриховыми линиями показана скорость сгорания частиц с различными начальными размерами б0г, содержащихся в факеле. В расчете приняты предэкспоненциальный множитель Ко= = 4,2* 104 м/с и энергия активации £=140 МДж/моль. Режимные параметры соответствуют условиям проведения опытов, указанным на графике. Графики на рис. 5-17 позволяют сделать следующие общие для выгорания прямоточных полидисперсных факелов выводы. Мелкие частицы полидисперсной пыли быстро сгорают в начале факела, а горение крупных частиц затягивается. Следствием быстрого сгорания мелких частиц является выгорание основной массы топлива за относительно небольшой промежуток времени. При этом концентрация кислорода в факеле резко снижается до 2—4% ( в зависимости от коэффициента избытка воздуха). Расчетные кривые находятся в соответствии с экспериментальными данными и показывают, например, что при оптималь

ных значениях режимных параметров топочного процесса время сгорания 90% пыли антрацита составляет 20—25% времени сгорания 98% атрацита (для полного выгорания пыли в прямоточном факеле требуется весьма длительное время). За это время сгорают частицы с начальным размером менее 60 мкм. Недогоревшие более крупные частицы горят далее при пониженных концентрациях кислорода и пониженных температурах факела. Приведенные экспериментальные данные и теоретический их анализ, а также другие данные о скорости выгорания твердого топлива [26, 31] показывают, что основной причиной механического недожога в камерных топках является не - догоранке крупных частиц.

|

Рис. 5-17. Характер выгорания полидисперс - ного факела АШ (*ф = 1750°С; ат = 1,15; *90-8%) / —Й0£—222 мкм; 2 — 200 мкм; 3—150 мкм; 4 — 100 мкм; 5 — 50 мкм; 6 — 20 мкм; 7 — </«: 5—0: |

В связи с этим необходимо отметить ошибочность выводов, сделанных в работе [29], о том, что основной причиной механического недожога в камерных топках является вынос невоспламе - нившейся пыли.

В связи с этим необходимо отметить ошибочность выводов, сделанных в работе [29], о том, что основной причиной механического недожога в камерных топках является вынос невоспламе - нившейся пыли.

Анализ экспериментальных данных и расчетных кривых показывает, что по условиям горения тепловые напряжения в экранированных однокамерных топках с жидким шлакоудалением могут быть повышены при сжигании антрацита, например, до 0,23 МВт/м3 при сохранении механического недожога на уровне 3—4%. Однако повышение форсировок приводит к соответствующему 'повышению температуры на выходе из топок а шлакованию поверхностей нагрева. Таким образом, величина теплового напряжения при сжигании твердого топлива в однокамерных топках с жидким шлакоудалением ограничена малой интенсивностью теплообмена, в связи с чем не может практически превышать значение •/„ = 0.15 МВт/м3.

Дальнейшее повышение форсировок топочного процесса в прямоточном факеле возможно лишь при значительном повышении температурного уровня в камере горения при интенсификации процесса теплообмена в камере охлаждения и при организации максимального шлакоулавливания. Тенденции к повышению температурного уровня топочного процесса нашли отражение в переходе к полуоткрытым двухкамерным топкам с пережимом с жидким шлакоудалением, особенно с одноярусным расположением мощных горелок. В этих топках форсировка процесса в камере горения достигает 0,465—0,695 МВт/м3. Так, на парогенераторах ТПП-210А блоков 300 МВт и ТПП-200-1 блока 800 МВт, оборудованных мощными вихревыми горелками, расположенными в один ярус, достигнуто экономическое сжигание малореак

Ционного твердого топлива [17, 19, 35]. Однако вопрос об интенсификации теплообмена не решен и в данных топочных устройствах, вследствие чего суммарная форсировка топочного объема остается сравнительно низкой (^=0,152^0,175 М'Вт/м3).

Экспериментальные и расчетные данные показывают, что вследствие принципиальных особенностей горения полидисперсного факела существенная интенсификация процесса (повышение форсировок в десятки раз) может быть достигнута только при переходе к таким схемам сжигания топлива, при которых крупным частицам создаются наиболее благоприятные условия для горения. Этот принцип осуществляется, например, в топках циклонного и вихревого типа.