Сварочные работы: современное оборудование н технология работ

Ультразвуковая сварка

Волны, распространяющиеся в упругих средах (газах, жидкостях, твердых телах), называются в физике волнами малой интенсивности, Эти волны вызывают слабые механические возмущения. Звуковые волны, воздействуя на органы слуха, способны вызывать звуковые ощущения, если частоты звуковых колебаний лежат в пределах 16-20 ООО Гц. Эта область называется областью слышимых звуков. Упругие волны с частотами 20-100 кГц называются ультразвуковыми.

Ультразвук (*ультра» означает «сверх») — волнообразно распространяющееся колебательное движение частиц твердых тел, жидкостей и газов, происходящее с частотами более 16 ООО колебаний в секунду. В физике принято измерять частоты колебаний в герцах (1 Гц = 1 колебанию в 1 секунду). Ультразвук назван так потому, что основная часть людей не слышит колебания свыше 16 кГц.

Сущность процесса ультразвуковой сварки состоит в том, что при приложении колебаний высокой (ультразвуковой) частоты к свариваемым деталям в них возникают касательные напряжения, вызывающие пластические деформации материала свариваемых поверхностей. В результате механических колебаний в месте соединения металлов развивается повышенная температура, зависящая от свойств материала. Эта температура способствует возникновению пластического состояния материалов и их соединению. В местах сварки образуются совместные кристаллы, обеспечивающие прочность сварного соединения. Таким образом, сварка с применением ультразвука относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. В этом способе сварки тепловая энергия не подводится извне, а образуется в результате действия сил трения, поэтому ультразвуковая сварка относится к механическому классу. Силы трения возникают в результате действия механических колебаний с ультразвуковой частотой на заготовки, сжатые осевой силой Р.

Механические колебания создаются в специальных преобразователях, которые преобразуют высокочастотные колебания электрического тока в механические колебания рабочего инструмента.

Для этих целей используют магнитострикционный эффект, основанный на изменении размеров некоторых материалов при воздействии на них переменного магнитного поля. Магнитострик - ция как физический эффект была открыта в 1842 г. Дж. П. Джоулем. Название было дано от латинского слов strictio, что означает сжатие, натягивание. В настоящее время для магнитострик - ционных преобразователей используют материалы на основе ферромагнитных сплавов.

Переменный электрический ток создает в магнитострикци - онвом материале преобразователя переменное магнитное поле. Изменения размеров магнитострикционного материала происходят при каждом полупериоде тока, т. е. упругие колебания генерируются с двойной частотой относительно частоты переменного тока. Изменения размеров магнитострикционных материалов очень незначительны, Поэтому для передачи к месту сварки механических колебаний, увеличения амплитуды и концентрации энергии колебаний используют волноводы. В большинстве случаев они имеют сужающуюся форму.

В зависимости от конструкции волновода и крепления инструмента в зоне сварки Можно получить продольные, поперечные и крутильные колебания инструмента. Их амплитуда обычно бывает в пределах 10-30 мкм.

Мощность генераторов для сварки ультразвуком при рабочей частоте 18-25 кГц составляет от 0,4 кВт и до 5 кВт. Применяются также генераторы с частотами: 44, 66, 88 кГц.

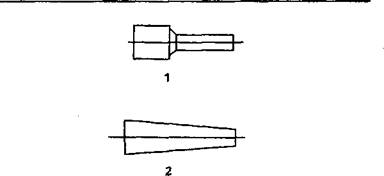

На рисунке 25 показаны различные виды волноводов (концентраторов) для увеличения амплитуды колебаний и передачи их в зону сварки.

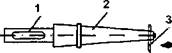

Стержневой магнитострикционный преобразователь показан на рисунке 26а, он состоит из сердечника 1 и катушки 2. Переменный ток возбуждает в катушке переменное магнитное поле, которое за счет магнитострикционного эффекта в направлении оси сердечника создает упругие напряжения и деформации, т. е. сердечник совершает продольные механические колебания.

Продольные механические колебания, возбуждаемые в преобразователе, подаются на инструмент или преобразуются в другие типы колебаний, обусловленные технологией. Это реализуется изменением конструкции волновода и инструмента.

|

|

|

|

Рис. 25. Виды волноводов (концентраторов):

1 - ступенчатый; 2 - конический; 3 - сложной геометрической формы

|

|

|

|

Рис. 26. Устройства для преобразования колебаний: а - с помощью волновода продольных колебаний; 6-е помощью волновода крутильных колебаний

Устройства для преобразований колебаний показаны на рисунке 266.

Изгибные колебания подучают при помощи волновода продольных колебаний, если к нему присоединить стержень 3, имеющий резонансные размеры по отношению к изгибным колебаниям заданной частоты. Крутильные колебания передаются в зону сварки, например способом, показанным на рисунке 266.

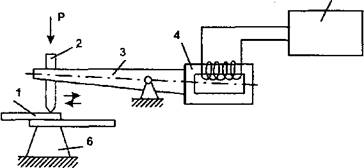

На рисунке 27 показана принципиальная схема ультразвуковой сварки. При сварке ультразвуком свариваемые заготовки размещают на опоре в. Наконечник рабочего инструмента 2 соединен с магвитострикционным преобразователем 4 через трансформатор продольных колебаний, представляющий собой вместе с рабочим инструментом 2 волноотвод 3. Нормальная сжимающая сила Р создается моментом М в узле колебаний.

В результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки. При этом тонкие поверхностные слои металла нагреваются, металл в этих слоях немного размягчается и под действием сжимающего усилия пластически деформируется. При сближении поверхностей на

|

5

Рис. 27. Принципиальная схема ультразвуковой сварки: 1 - свариваемые детали; 2 - инструмент; 3 - волновод; 4 - преобразователь; 5 - генератор ультразвуковых колебаний; 6 - опора |

расстояние действия межатомных сил между ними возникает прочная связь.

Экспериментально установлено, что прочность соединений, выполненных сваркой ультразвуком, во многих елучаях превосходит прочность соединения, полученного контактной сваркой.

Сравнительно небольшое тепловое воздействие на соединяемые материалы обеспечивает минимальное изменение их структуры, механических и других свойств. Например, при сварке меди температура в зоне контакта не превышает 600°С. При сварке алюминия и его сплавов температура Составляет 2ОО-30О°С. Это особенно важно при сварке химически активных металлов.

Этим видом сварки соединяют металлы, сплавы металлов и различные материалы в различных сочетаниях толщиной от 0,001 мм идо нескольких миллиметров. При сварке пластмасс к заготовкам подводятся поперечные ультразвуковые колебания.

В настоящее время ультразвуковая сварка находит широкое применение в радиоэлектронной промышленности, приборостроении, авиационной, космической и многих других областях.

Сварка ультразвуком применяется для точечных и шовных соединений внахлестку и по замкнутому контуру.

Достоинства сварки ультразвуком:

- незначительный нагрев деталей (в пределах пластической деформации);

- для получения сварного соединения требуется незначительная электрическая мощность;

- подготовка деталей ограничивается практически их обезжириванием;

- возможность производить сварку деталей с оксидированными и плакированными поверхностями, а также с покрытиями в виде изоляционных пленок;

- возможность сварки разнородных металлов и материалов, в т. ч. и пластмасс;

- возможность сварки ультратонких листов до 0,001мм;

- сваркой ультразвуком можно соединять разнородные материалы в пакет;

- ультразвуковая сварка применима для соединения труд - носвариваемых металлов, например молибдена, вольфрама, тантала, циркония;

- сварка происходит практически мгновенно, в момент включения УЗ-генератора;

- отсутствие вредных выделений при сварке;

- высокая степень автоматизации процесса сварки; - высокая скорость сварки (до 150 м/час) и прочность

соединения.

Недостатки сварки ультразвуком;

-применение специальных генераторов ультразвука;

- относительно небольшой диапазон толщин свариваемых материалов;

- вредное воздействие ультразвука на организм человека;

- необходимость применения устройств для предварительного сжатия деталей.