СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Характеристика источников нагрева при пайке

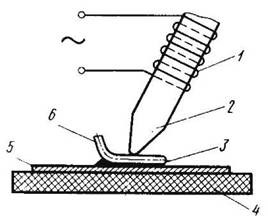

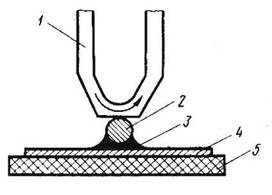

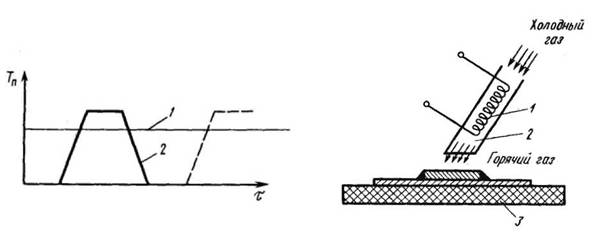

Локальный нагрев места пайки. Пайка нагретым инструментом (с использованием паяльника). Источником теплоты является твердое тело в виде постоянно (рис. 127) или импульсно (рис. 128) нагреваемого инструмента. При постоянном нагреве инструмент имеет, как правило, общий разогрев, обеспечивающий необходимый запас теплоты, аккумулируемой во всей массе инструмента (рис. 129). При импульсном нагреве разогрев и охлаждение места пайки и самого инструмента осуществляются в течение каждого цикла пайки. Необходимый тепловой режим пайки обеспечивают следующие характеристики паяльника: температура рабочего конца паяльного жала ТП, стабильность этой температуры, запас теплоты в паяльном жале и т. д. Температура рабочего конца жала задается обычно на 30-100° выше температуры плавления припоя.

Пайка нагретым газом. В качестве теплоносителя используют нагретые газы: аргон, водород, азот или смесь газов. В большинстве случаев стремятся исключить из состава теплоносителя кислород, окисляющий металл в процессе пайки.

При использовании электрических нагревателей (рис. 130) газ под избыточным давлением направляется в устройство нагрева и затем поступает к соплу рабочей головки. Для нагрева газа чаще всего используются электронагревательные элементы, устанавливаемые вокруг трубопроводов или в специальных камерах, по которым пропускают теплоноситель.

|

Рис. 127. Схема нагрева места пайки нагретым инструментом (паяльником): 1 - нагреватель, 2 - жало паяльника, 3 - припой, 4 - подложка, 5 - контактная площадка, 6 - проводник |

|

Рис. 128. Схема нагрева импульсно - нагреваемым инструментом: 1 - паяльник, 2 - проводник, 3 - припой, 4 - контактная площадка, 5 - подложка |

|

Рис. 130. Схема нагрева места пайки нагретым газом: 1 - нагреватель, 2 - сопло, 3 - паяемое изделие |

Рис. 129. Температурный режим рабочего конца паяльника: 1 - при постоянном нагреве, 2 - при импульсном нагреве (т - время)

В зоне выхода горячего газа располагается паяемое изделие. Тепловой режим пайки обеспечивается за счет изменения расхода газа и температуры нагревателя, а также скоростью перемещения паяемого изделия относительно паяльной головки.

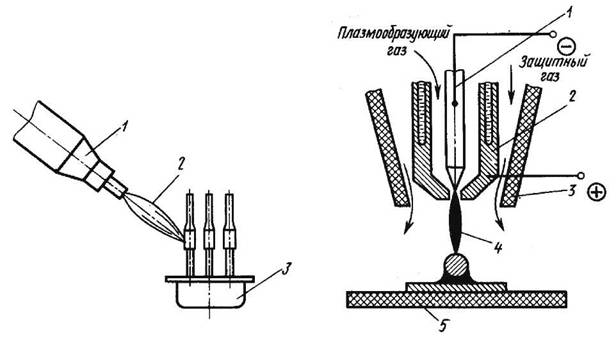

Возможен также нагрев теплоносителя газопламенными горелками. Для этого могут быть использованы миниатюрные кислородно-водородные горелки (рис. 131), обеспечивающие весьма узкое высокотемпературное пламя. Последнее позволяет получить в течение короткого времени высокую

температуру в местах пайки без повреждения термочувствительных элементов изделия.

Можно получить концентрированный нагретый поток газа, нагревая его в микроплазменных горелках (рис. 132). В этом случае используется косвенная плазменная дуга. Паяемое изделие при этом электрически не связано с микроплазменной горелкой. Электрическая дуга, горящая между вольфрамовым электродом и водоохлаждаемым соплом, нагревает теплообразующий газ, непрерывно подаваемый через отверстие сопла малого диаметра. На выходе из сопла создается поток высокотемпературной плазмы, направляемый на изделие. Обычно в качестве плазмо-образующего газа используется аргон. Для защиты места пайки от окисления во внешнее керамическое сопло подается защитный газ (аргон, гелий или смесь аргона с гелием или водородом).

|

|

|

Рис. 132. Схема нагрева места пайки плазменной струей (косвенной дугой): 1 - вольфрамовый электрод, 2 - водоохлаждаемый анод, 3 - керамическое сопло, 4 - плазменная струя, 5 - соединяемые детали |

|

Рис. 131. Схема пайки пламенем газовой горелки: 1 - газовая горелка, 2 - пламя, 3 - паяемое изделие |

При пайке с помощью потока горячего газа последний необходимо подавать с большой скоростью, чтобы компенсировать потери теплоты из-за его небольшой теплоемкости и ограничивать время нагрева для исключения повреждения чувствительных к перегреву материалов и компонентов изделия.

Пайка потоками нагретой жидкости. В качестве теплоносителя используются потоки непрерывно обновляемой жидкой фазы, в роли которой наиболее часто выступает расплав припоя.

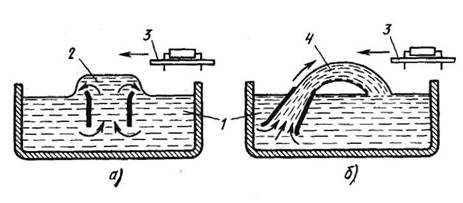

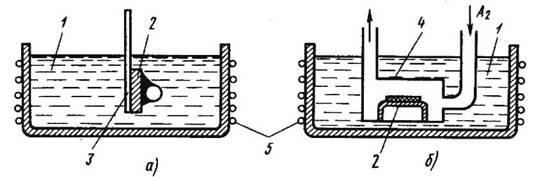

По характеру течения расплава различают пайку волной и струей припоя. Пайка волной припоя (рис. 133, а) заключается в следующем: подаваемый принудительно вверх насосом жидкий металл образует над зеркалом припоя возвышение - стоячую волну расплава, с верхней кромкой которой входят в соприкосновение движущиеся над припоем соединяемые детали.

|

Рис. 133. Схема пайки волной (а) и струей (б) припоя: 1 - ванна с припоем, 2 - волна припоя, 3 - соединяемые детали, 4 - струя припоя |

При пайке струей припоя (рис. 133, б) на место соединения подается направленная струя жидкого металла. Струя припоя может быть выполнена с непрерывным одинаковым профилем по всей линии пайки или состоять из множества струй, выходящих из круглых отверстий специального устройства.

Струя припоя с непрерывным профилем и волна припоя, выполняя одни и те же задачи, различаются конфигурацией потока припоя. Для волновой пайки характерно перемещение припоя в зоне соприкосновения с местом пайки только под действием силы тяжести, в то время как для струйной пайки используется направленный непосредственно на место соединения поток расплава припоя. Поэтому скорости движения припоя при пайке струей значительно больше, чем при пайке волной припоя, а размеры струи непосредственно меньше размеров волн припоя. Последнее обстоятельство позволяет существенно ограничить массу горячего металла, находящуюся в соприкосновении с соединяемыми кромками в каждый момент времени пайки.

Способы пайки волной и струей припоя получили наибольшее распространение при выполнении групповых соединений (например, при пайке печатных плат). Характерной особенностью этих способов является специфическое дозирование припоя, которое происходит всегда в процессе пайки по мере касания расплавом паяемых изделий.

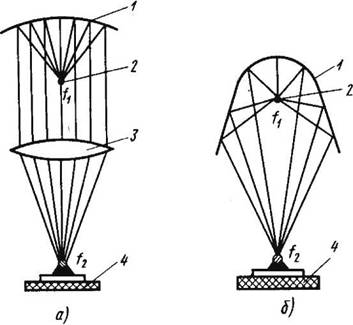

Пайка концентрированными потоками энергии. Пайка сфокусированными лучами в оптическом или инфракрасном диапазоне волн осуществляется за счет энергии мощных дуговых ламп. Оптические системы для фокусировки лучей выполняются либо на основе собирающих линз (рис. 134, а), либо с помощью различного рода отражающих зеркал (рефлекторов). При этом предпочтение отдается системам с рефлекторами (рис. 134, б), так как собирающие линзы, изготовленные из стекла, поглощают инфракрасные лучи с длиной волн, равной и более 2 мкм. Для повышения отражающих свойств рефлекторов их рабочие поверхности тщательно полируются, покрываются никелем, золотом или серебром. Конструкции рефлекторов могут быть самые разнообразные. Однако во всех схемах устройств в одной фокусной точке (С) помещается источник излучения, в другой f) - место пайки.

Пайка излучением лазера представляет собой одну из разновидностей пайки излучением. Узконаправленный монохроматичный световой поток лазера (см. рис. 70) фокусируется оптической системой на поверхности материала, обеспечивая локальность и высокую скорость нагрева. Это позволяет выполнять соединения в непосредственной близости от термочувствительных элементов приборов.

Пайка электронным лучом производится в вакуумных камерах. Электронный луч (поток электронов) формируется и фокусируется на поверхности деталей с помощью электромагнитной системы (см. рис. 72). Теплота в соединяемых деталях выделяется при бомбардировке их сфокусированным потоком электронов.

|

Рис. 134. Схема нагрева при пайке лучистой энергией: а - фокусировка оптической системой, б - фокусировка эллиптическим зеркалом; 1 - зеркало, 2 - источник излучения, 3 - линза, 4 - соединяемые детали |

Нагрев в данном случае требуется только для того, чтобы расплавить припой, предварительно нанесенный на паяемые детали. Электронный луч, так же как и лазерный, характеризуется высоким значением удельной энергии, обеспечивает быстроту и локальность нагрева, позволяет проводить точное регулирование и управление тепловой энергией.

Отличительной чертой способов пайки излучением лазера и электронным лучом является возможность получения паяных соединений без контакта с инструментом, что позволяет исключить загрязнения мест пайки. Немаловажным фактором при пайке излучением лазера является возможность вводить энергию через прозрачные среды, т. е. осуществлять пайку в контролируемой газовой атмосфере или в вакууме.

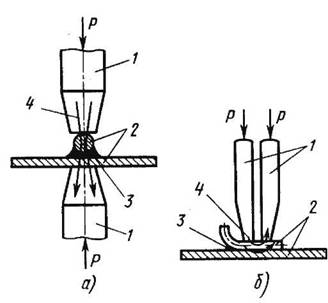

При электроконтакной пайке сопротивлением используется джоулева теплота, которая выделяется при прохождении тока через соединяемые детали

или через одну из них. Электрический ток при этом может подводиться с двух сторон деталей (рис. 135, а) либо с одной (рис. 135, б). Чтобы обеспечить надежный электрический контакт между электродами и деталями, так же как и при электроконтактной сварке, прикладывают усилие Р. Силу тока и длительность его протекания подбирают так, чтобы расплавить припой и прогреть соединяемые кромки, не перегревая близлежащие участки изделия, чувствительные к перегреву.

|

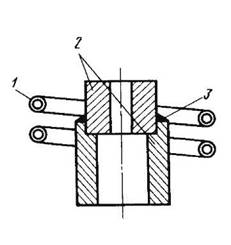

Рис. 136. Схема нагрева соединяемых деталей при индукционной пайке: 1 - индуктор, 2 - соединяемые детали, 3 - припой |

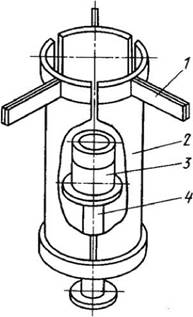

В схеме нагрева соединяемых деталей при индукционной пайке деталь помещают в магнитное поле индуктора, состоящего из одного или нескольких витков медной трубки, через которую пропускается охлаждающая вода (рис. 136). В результате взаимодействия переменного магнитного поля и материала детали в ней наводятся вихревые токи (токи Фуко), за счет которых и происходит нагрев.

|

Рис. 135. Схема нагрева соединяемых деталей при пайке электросопротивлением: а - двусторонний подвод тока, б - односторонний подвод тока; 1 - электроды, 2 - соединяемые детали, 3 - припой, 4 - направление токовых линий |

Интенсивность, максимальная температура и равномерность нагрева зависят от многих факторов. Основными из них являются: форма, размеры и число витков индуктора, частота тока и мощность ВЧ-генератора.

При индукционном нагреве могут быть получены очень большие скорости нагрева. Однако это не всегда можно использовать, так как резко возрастает неравномерность нагрева соединяемых деталей. Возникает большая разность температур между поверхностными и внутренними слоями нагреваемой детали, что может сказаться на качестве паяного соединения. Нужную равномерность нагрева достигают за счет уменьшения выделяемой в паяемых деталях мощности либо применением прерывистого нагрева.

Общий нагрев места пайки. При пайке с общим нагревом при использовании массы расплавленной жидкости изделия погружают в соляную ванну или расплавленный припой. В этих случаях нагрев паяемых деталей идет за счет теплопроводности от расплава, нагретого до температуры пайки. Это обусловливает высокую скорость и равномерность нагрева.

Существует две разновидности нагрева при пайке в соляной ванне. Первый способ «прямой нагрев» заключается в том, что предварительно собранные в оснастке детали погружают в расплав солей (рис. 137, а). Состав расплава зависит от соединяемых материалов, температуры пайки и других факторов.

Например, соляная ванна состава: хлористый натрий (NaCl), хлористый кальций (СаС12), хлористый барий (ВаС12) имеет температуру плавления - 435 °С, а максимальная рабочая температура состава - 850 °С.

Солевой расплав защищает паяемые детали от взаимодействия с окружающей атмосферой не только в процессе пайки, но и при охлаждении, образуя на поверхностях тонкую корку застывшей соли. После пайки детали вынимаются из соляной ванны, охлаждаются и затем погружаются в ванну с горячей водой для удаления остатков солей.

Однако таким образом можно паять детали, из которых можно удалить остатки солей после пайки.

При косвенном нагреве в соляных ваннах (рис. 137, б) детали помещают в контейнер, в котором создается контролируемая газовая среда или вакуум. Контейнер подогревают до температуры 100-150 °С для удаления с поверхности контейнера влаги, после чего его погружают в соляную ванну,

нагретую до температуры пайки. При пайке в контейнерах скорость нагрева в соляных ваннах снижается.

|

Рис. 137. Схема нагрева при пайке погружением в соляную ванну: а - прямой нагрев, б - косвенный нагрев; 1 - ванна, с расплавом солей, 2 - соединяемые детали, 3 - оснастка, 4 - контейнер, 5 - нагреватель |

При пайке погружением в расплавленный припой (рис. 138) используется теплота, аккумулированная в самом припое. Детали с предварительно нанесенным на их поверхность флюсом приводят в соприкосновение с зеркалом расплавленного припоя и выдерживают в течение заданного промежутка времени. Дозирование припоя происходит в процессе пайки по мере касания расплавом паяемых изделий.

В электровакуумном приборостроении для пайки с общим нагревом используется передача теплоты от нагревателя к изделию конвекцией и излучением при использовании установок с контролируемой газовой атмосферой и излучением при использовании вакуумных установок. Разогрев нагревателя осуществляется при прохождении через него электрического тока.

|

с? с5 05 |

|

го -го |

|

т~~г |

|

^_Гг° . — 5э |

Рис. 138. Схема нагрева при пайке погружением в расплавленный припой:1 - ванна расплавленного припоя, 2 - соединяемые детали, 3 - нагреватель

Конструкция такого нагревателя представлена на рис. 139. Соединяемые детали 3 устанавливаются на подставке 4 внутри листового нагревателя 2. Электрический ток подводится через токопроводы 1. Соединяемые детали и нагреватель располагаются в камере с контролируемой атмосферой либо в вакуумной камере. Припой в место соединения закладывается при сборке деталей под пайку.

|

Рис. 139. Схема пайки деталей с общим нагревом от листового нагревателя: 1 - токоподводы, 2 - листовой нагреватель, 3 - соединяемые детали, 4 - подставка |