СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ СВОБОДНОЙ ПОЛОСЫ, ВОЗНИКАЮЩИЕ В РЕЗУЛЬТАТЕ НАЛОЖЕНИЯ ВАЛИКА НА ОДНУ ИЗ ЕЕ ПРОДОЛЬНЫХ КРОМОК

Теоретическое решение

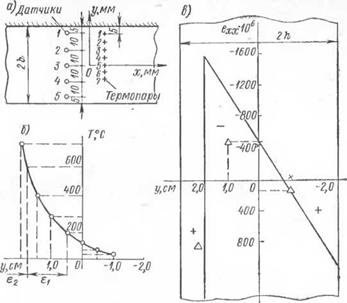

Упругое состояние полосы. Возьмем тонкую свободную полоску толщиной h, шириной 26. Начало координат поместим в центре тяжести среднего по длине поперечного сечения полосы (рис. 27, а). Найдем деформации и напряжения этой полосы, возникающие в результате наплавки валика на ее продольную кромку. Ширину изотермы Тк предельного состояния нагрева обозначим через є2, расстояние между огибающей изотермы Тк и изотермой Ту этого состояния по нормали к изотерме Тк и к ее огибающей — через Ej. Пусть ах — расстояние от оси полосы до изотермы Ту по этой нормали. К решению этой задачи применим первый метод (п. 29) и используем первый способ уточнения (п. 31). В предельном состоянии нагрева, если не учитывать влияние не - одновременности остывания, распределение пластических деформаций нагрева по ширине полосы согласно основной гипотезе и первому способу уточнения представится соотношениями:

е[р) — 0; -—

|

|

eip) — аТк = а(Тк — Тоу, а + Єї =sg г/sg b.

В соответствии с первым методом (п. 29) закон распределения тем пературы охлаждения определится соотношениями:

T = Т<г) = 0; —6 sg // sg Gj;

|

(8.1) |

T = TW = —— y); ei;

T = 71<3) = —TK; a - j - Ei sg у b.

|

|

|

|

Таким образом, задача сведена к температурной задаче деформируемого тела. В зависимости от величины параметра Тк полоса после мгновенного охлаждения по указанному закону может оказаться как в упругом, так и в упруго-пластическом деформированном состоянии. Рассмотрим сначала случай ее упругого состояния. Здесь имеется плоское напряженное состояние (п. 17) и задача определения деформаций и напряжений в этом случае сводится к определению бигармонической функции ф и функции Тг, удовлетворяющей уравнению Пуассона

|

(8.2) |

у2Тj = аЕТ.

|

При известных ф и 7 напряжения определяются по формулам

|

Так как в нашем случае температура Т зависит лишь от у, то уравнение (8.2) дает

|

|

(8.4)

Взяв функцию ф в форме

|

(8.5) |

Ф = СіУ3 + СгУ2

и имея в виду (8.4), для напряжений (8.3) получим:

охх = 6 Сху + 2С2 — аЕТ;

(а)

|

|

где постоянные С і и С2 определяются из условий равновесия внутренних сил:

J oxxdF = 0

F

| °xxydF = 0.

F

Если учесть (8.1), (а), последние дадут:

При этом для нормального напряжения охх по первой из формул (а) получим:

|

о(1) - Vxx --- |

|

4 Ь 4- |

|

(8.7) |

|

' ( о Г — |ei - ф 2б2 - ф - pj - j^ai (Єї - ф 2єг) - ф (єі + е2)2 - - у-] у); |

о(хх = —аЕТ'к ~~~ - ф аїї;

(і)

о{хх — аЕТк + о. Деформации найдутся по формулам:

М)

|

сXX ---- |

аТ, п;

(8.8)

Смещения определятся из уравнений Коши:

ди ___ оХх і Г, Т-

дх ~ Е ■ ’

|

(8.9) |

дії Ц f гтч

~ду — Е~ хх + a ’

dv. ди п дх ' ду ’

интегрирование которых, если отбросить не влияющие на относительные деформации члены, дает

|

~W }Єі + 2ба + ~W [Gl |

|

(8-Ю) |

|

За Т, |

|

-X2-, |

|

+ 2є2 - ф • bz 81 1 1 аТкЄ( — (єі + єз) —3~J У j х + —:4р— ХУ< »(1) = {(Є1 + 2г*)У + - W [°і (ех + 2єг) + + (єі + єг)2 7jf~ j У2 j U<2> = «Ю; |

|

(ei + 2є2) - ф |

|

m ш (1 + р)аГк „(2) = „(І)------- (0і _ у)2. Ц<3> = и<4; у(3) _ у(2) ^ |

|

Отсюда ясно, что поперечные сечения полосы остаются плоскими, а ее ось превращается в параболу. Упруго-пластическое состояние полосы. Обозначим через г) ординату границы пластических деформаций, т. е. примем, что в упруго-пластическом состоянии будет находиться вся зона г) sc; у ^ ах - ф єх - ф є2, где t] >ах, а остальная часть — в упругом состоянии. Напряжения и деформации в этих зонах определятся соотношениями: упругая зона: |

|

oiyJ = 6Сіу - ф 2Сг — аЕТ', |

|

а1у) -f - + « Т; |

|

рІУ) сXX |

|

(8.11) |

|

ILnly) „(У) _ Vахх КУУ — — |

|

аТ. |

|

где |

|

Т^(У) = 0; |

|

■У^а^ |

|

Т(2)(у) = ~г - (аі—у)> |

|

упруго-пластическая зона: |

|

зо ч|> $_ Ю JL 6G |

|

°iPJ = - у - («Й? - аТ) |

|

plp) _ JL „(р) Єхх “ 3G хх |

|

■ф -ф о. Т, |

|

(8.12) |

|

т(р) |

|

pip) —. Суі, ------ |

|

где |

|

Т(3) (у) |

|

— (сії —у); + єх; |

|

Єї |

|

(У) — —Тк, йі - ф Єї ^ у ^ Сі - ф Єї - J - ег — Ь |

|

і); — модуль пластичности. Обозначим через crs средний предел текучести металла этой зоны и примем, что при рассматриваемых нами малых деформациях он следует схеме идеальной текучести. Тогда в нашем случае условием пластичности будет o(xpJ = a's. (8.13) Уравнение совместности деформаций |

|

а2е<р> v XX |

|

aVp> УУ |

при принятых условиях дает

|

Ф" = о, Ф = а0у + Ь0, |

откуда

где а0 и bо — постоянные интегрирования.

Для определения постоянных Сг, С2, а0, Ь0 и величины г имеем условия:

f охх dF = 0; J cxxydF = 0;

|

Jy) |

|

„(р) |

|

(л); |

|

Oi) |

|

(8.15) |

ф(т)) = 1; l)y) (т]) = у(Р) (ц).

Первые два из этих условий дадут:

_ аЕТк (T1_fll)a(3b + 2al + i1) 2a>(6-rj)

1_ бвх (Ь+Ч)3 (6 + Т1)3

аЕТ' _

(8.16)

2ех с' (6 —Т])

[ЗЬ2 + (2Ь —ц)2].

2(6 + т])3

Третье из уравнений (8.15) вместе с четвертым дает 6СіТ) - ф 2С2 — а£Т (т)) = - g - (1 - ф р)

откуда, имея в виду (8.16), получим уравнение

[і з - (1 + р)] т12 +1 е J Ф + ai)2 b (1 - ф р) — о] j1! —

г о ~i аЕТ

-ъ% [7 + - г(1 + ai {Ъ+Gl)2 = °- (8Л7)

Определив из последнего уравнения величину "г), по формулам (8.16) можно найти значения постоянных Сх и С2.

Смещения ииввупругой зоне, имея в виду (8.11), можно найти интегрированием уравнений Коши. Отбрасывая члены, не влияющие на относительные деформации, получим:

и = - jr (ЄСіу - ф 2С2) X] хР' = -±(ЗС# + 2С1у + а(1+р)Т<1у-*££-. j

Аналогичным образом, используя соотношения (8.12)—(8.14), можно найти смещения и(р), v{p) в пластической области.

Если принять, что металл зоны интенсивного нагрева после остывания следует схеме идеальной текучести, то нет необходимости в определении uiP), Vі-р), так как общее изменение формы полосы после наплавки и остывания определится изменением формы ее упруго-деформированной части при найденном г).

Наибольший практический интерес представляет случай, когда ширина зоны интенсивного нагрева мала по сравнению с общей шириной полосы. В этом случае, в зависимости от степени жесткости полосы, могут иметь место значительные пластические деформации нагрева в зоне, где в предельном состоянии нагрева Т <: < Тк. Эти пластические деформации должны быть учтены в соответствии с первым или вторым способами уточнения (п. 31) наравне с главной частью а (Тк — 7’0) активных пластических деформаций нагрева, определяемой основной гипотезой.

Если полоса имеет такую незначительную ширину, что ширина зоны интенсивного нагрева сравнима с ее общей шириной, то ввиду малой жесткости такой полосы, ее деформации (напряжения) после наплавки валика и остывания определятся главным образом активной пластической деформацией нагрева зоны, где в предельном состоянии нагрева Т ^ Тк, а пластическими деформациями нагрева зоны, где Т Тк, можно пренебречь. При этом распределение температуры мгновенного охлаждения представится соотношениями:

71(1) = 0; —b^y^cii,

Т^=-Т'к-, а^у^Ь.

Предполагая, что полоса остается в упругом состоянии, получим:

aET'Kh(b2-a)_

6С* =---------------- 2Гг------- ’

aET'Kh(b-ai)

2 — р >

охх = 6 Сгу - ф 2 С2 — аЕТ; (8-19)

п(1) = п(2) = - L (6 Сгу + 2С2)х;

v(1) = v(2) = - - Ф - (3 СгУ2 + 2 С2у) --ф сс (1 + p)J Т dy.

Если предположим, что металл зоны интенсивного нагрева после остывания имеет средний предел текучести as и следует схеме идеальной текучести, то приближенно можно принять, что вся зона «і «S у ^ b целиком переходит в пластическое состояние при том же значении аТк параметра аТк, при котором напряжение

в точке у — впервые достигает значения предела теку

чести os, т. е. Тк найдется из условия

(8.20)

При этом напряжения в пластической зоне будут равны os, а в упругой зоне деформации и напряжения определятся формулами (8.19), где вместо аТк необходимо подставить аТк. Смещения ы(1), при том же значении аТк основного параметра будут определять общее деформированное состояние полосы.

Таким образом, мы видим, что эта классическая задача теории сварочных деформаций и напряжений может быть решена приближенно до конца аналитически. При этом полученные здесь выражения для деформаций, смещений и напряжений могут быть использованы для любой заданной свободной полосы с любым заданным режимом сварки, характеризуемым параметрами е2, ex.

Опытная проверка

Опытная проверка изложенных выше результатов проводилась на образцах-полосках 11, 12, 13, 14, первый из которых имел размеры 600 X 50 X 7 мм, второй и третий — 1170 X 100 X X 7 мм, а четвертый — 1170 X 170 X 7 мм. Они были изготовлены из стали типа CXJT. На одну из продольных кромок каждого из них наплавлялся валик при постоянном режиме сварки. Схема установки термопар приведена на рис. 27, а. Во всех случаях замеры температуры производились путем одновременных отсчетов по семи гальванометрам. Температурная кривая предельного состояния нагрева для образца 11 приведена на рис. 27, б. Замеры деформаций во всех случаях производились методом, изложенным в п. 28. Датчики к образцам приклеивались после наплавки валика и последующего остывания с двух сторон листа и были соответственно обозначены: 1—5; Г—5'. Схема приклейки датчиков к образцу 11 приведена на рис. 27, а. После приклейки и сушки показания датчиков контролировались до тех пор, пока они не станут стационарными. Датчики 3, 5, V, 2', 5' не дали показания после вырезки из-за повреждения при вырезке. Показания всех остальных датчиков образца 11 как до, так и после вырезки, приведены ниже в табл. 12, где Р — реахорда, Д — диапазон. Там же даны значения продольных относительных деформаций этой полосы, которые нанесены на рис. 27, в значками Д, X. Для этого образца зона нагрева до Т ^>ТК при Тк = 600° С без учета толщины наплавленного металла имеет ширину «^0,59 см. Средняя толщина наплавленного металла оказалась равной 1 мм. Таким образом, зона нагрева до Т ^ Тк имеет ширину є2 = 0,69 см. Тогда, имея в виду, что 2ft = 5,1 см, а1 = b — = 1,86 см, а средний для

зоны интенсивного нагрева предел текучести as = 4700 кГ/см2, по формуле (8.20) получим

с. = 0,561 аЕТк

откуда

Тк = 335° С.

Для постоянных Сх и С2 из формул (8.19) получим:

6СХ = —1150;

2 С 2 = —1130.

Зная Сг и С2, можно определить напряжения ахх и деформации упругой зоны (табл. 12).

На рис. 27, в приведен график теоретических значений ехх, полученных этим приближенным методом. Сравнение опытных и

|

Таблица 12 Остаточные деформации образца 11 стали типа СХЛ

|

теоретических значений ехх

указывает на их удовлетворительное соответствие. Таким образом, в случае, когда ширина зоны нагрева до Т^ТК сравнима с общей шириной полосы и зона нагрева охватывает всю ее ширину, основная гипотеза дает удовлетворительные количественные результаты и в силу малой жесткости полосы пластические деформации нагрева зоны, где Т < Тк, будут незначительными и их можно не учитывать.

В случае более жесткой полосы, когда ширина зоны нагрева до Т > Тк составляет лишь малую долю ее общей ширины, а ширина температурного поля предельного состояния нагрева меньше ширины полосы, пластические деформации нагрева зоны, где Т sg: Тк, будут значительными и их надо учитывать. Для подтверждения этого положения приведем результаты опытов с образцами 12 и 13. Схема установки термопар и приклейки датчиков приведена на рис. 27, г, а на рис. 27, д приведены температурные кривые предельного состояния нагрева образцов 12 и 13 (/, 2). Опытные значения продольных деформаций с обеих сторон образцов даны в табл. 13 и нанесены соответствующими значками на рис. 27, •, о — образец 12; X, Д—образец 13. В данном

случае при толщине наплавленного металла в 1 мм для ширины зоны нагрева до Т ^ 600° С (рис. 27, д) имеем е2 = 0,4 см. Тогда, имея Ь = 5,05 см, cs = 4700 кГ/смг, а = 12,5• 10_е, из соотно

си

|

Таблица 13 Остаточные деформации e^-lO® образцов 12, 13 стали типа CXJ1

|

шений (8.19), (8.20) получим Тк = 221° С. При этом для относительных деформаций упругой зоны по формулам (8.19) будем иметь: ехх (0) = 108-10 6, ехх (—Ь) = 207 • 10 ~6. Эпюра этих относительных деформаций приведена на рис. 27, е (прямая /). Основная гипотеза в данном случае дает лишь качественную картину. Для получения удовлетворительных количественных результатов должны быть учтены пластические деформации нагрева зоны, где Т <1 Тк. Сначала используем первый способ уточнения (п. 31). Имея Ь = 5,05 см, е2 = 0,4 см, ej = 1,05 см (рис. 27, д), получим Й! = 3,5 см. При Е = 2-106 кГІсм2, р. = 0,3, os = 4700 кГ/см2 соотношения (8.17), (8.16) дадут: т] = 4,0 см, 6Сх = —530, 2С2 = = —984. Для относительных деформаций упругой зоны по формулам (8.11) получим: ехх (0) — —492-10-6, ехх (—b) = 843-10-® (рис. 27, е, прямая 2). Отсюда ясно, что первый способ уточнения дает несколько завышенные по сравнению с опытными значения деформаций.

Используем теперь упрощенный первый способ уточнения, т. е. примем, что вся зона, где в предельном состоянии нагрева Т I т

Т Тс = ■ у, получила активную пластическую деформацию нагрева а (Тк — Т0). Ширина этой зоны с учетом толщины наплавленного металла (рис. 27, д) равна є2 = 1,0 см. При этом

формулы (8.19), (8.20) дадут: Тк = 275° С, ехх (0) = —330 X X 10 _6, ехх (—Ь) = 580-10_6. Отсюда ясно, что этот упрощенный способ уточнения дает (рис. 27, е, прямая 3) вполне удовлетворительные количественные результаты.

Используем далее второй способ уточнения. Исследование микротвердости основного металла зоны шва показало, что она вместе с удалением от оси шва постепенно уменьшается и достигает своего нормального значения на расстоянии 6,5 мм от кромки. Если учесть толщину наплавленного металла, то в соответствии

|

|

со вторым способом уточнения получим, что зона шириной е2 = = 0,75 см в предельном состоянии нагрева получила активную пластическую деформацию а (Тк — Т0). При Ь = 5,05 см, ах = = 4,3 см формулы (8.19) и (8.20) дадут: Тк = 256° С, ехх (0) = = —238- Ю"6, ехх (—Ь) = 422-10 ®. Отсюда ясно, что второй способ уточнения также дает удовлетворительные количественные результаты (рис. 27, е, прямая 4).

Таким образом, как упрощенный первый способ уточнения, так и второй способ уточнения позволяют получить удовлетворительные значения сварочных деформаций и напряжений, причем теоретические значения деформаций, полученные путем использования второго способа, оказываются незначительно заниженными по сравнению с их опытными значениями. В дальнейшем будем пользоваться как первым, так и вторым из этих двух способов уточнения.

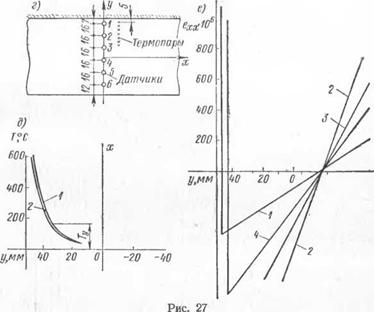

Для образцов 11, 12, 13, имеющих соответственно Ц2Ь = 12, 112Ъ =11,7 (2b — ширина пластины), как показывают приведенные выше результаты опытов (рис. 27, в, е), гипотеза плоских сечений сохраняет силу. При уменьшении отношения 112b гипотеза плоских сечений теряет силу, что подтверждается рис. 28, где приведена кривая опытных значений продольных деформаций образца 14, для которого 112b 6,9.