Сварные конструкции. Расчет и проектирование

ГОРЯЧИЕ ТРЕЩИНЫ

Под технологической прочностью сварных соединений понимают их способность выдерживать без разрушения различного рода воздействия, которые могут возникнуть в процессе сварки, остывания или вылеживания сварных конструкций под влиянием сварочных деформаций и напряжений.

Различают так называемые горячие трещины, которые представляют собой межкристаллическне разрушения, возникающие во время кристаллизации металла, а также при высоких температурах в твердом состоянии из-за вязкопластической деформации, и холодные трещины, природа которых может быть различной. У многих низколегированных и легированных сталей они образуются под влиянием фазовых превращений в твердом состоянии после окончания процесса сварки в течение последующих нескольких суток. В процессе сварки и остывания могут возникнуть также деформационные трещины, вызванные исчерпанием пластичности металла в концентраторах напряжений.

Исследованиями установлено, что в процессе сварки в зоне затвердевания расплавленного металла в большинстве случаев возникают напряжения растяжения вследствие образующихся деформаций удлинения металла. Собственные (внутренние) деформации е в соответствии о формулой (6.2) равны разности наблюдаемых ен и температурных еа деформаций, т. е.

в в ®упр "Ь вал = ®а - Р-0

Структура формулы (7.1) показывает, что одной из причин появления деформаций удлинения является температурная усадка металла, выражаемая величиной е.,. Нели температура понижается, т. е. А7'<0, то значение — еа——а АТ положительно Следовательно, даже при е„<0 может возникать деформация удлинения. Деформации удлинения будут еще больше, если е„>0. Значения ен становятся положительными вследствие сложных процессов нагрева и охлаждения соседних участков. Значения еи зависят также от формы свариваемых деталей и их

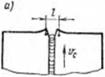

закрепления. Например, при приближении шва к краю пластины (рис. 7.1, а) происходит расширение металла в направлении сварки vc и резкое увеличение размера / в зоне кристаллизующегося металла ванны при развороте кромок. Узкие пластины (рис. 7.1, б) при сварке сильно изгибаются от неравномерного нагрева и создают удлинение металла в районе участка Л рядом со сварочной ванной; одновременно по той же причине происходит

|

|

|

61 |

|

Рис. 7.1. Примеры образования значительных деформаций удлинения кристаллизующегося металла в процессе сварки |

|

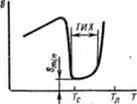

Рис. 7.2. Зависимость пластичности металла 6 от температуры Т |

увеличение размера /,. Механические испытания металлов при высоких температурах показывают, что пластичность металла 6 в некотором интервале температур солидуса Тс п ликвидуса Тя очень мала (рнс. 7.2). Этот интервал получил название температурного интервала хрупности (ТИХ). Наличие ТИХ, в котором минимальная пластичность 6т|„ может снижаться до 0,1. . .0,5%, является одной из основных причин образования горячих трещин. За период пребывания металла в этом интервале могут накопиться такие деформации удлинения, которые превзойдут уровень пластичности в ТИХ. Возможность образования горячих трещин тем больше, чем меньше пластичность металла в ТИХ, чем шире ТИХ и чем больше темп а* собственных (внутренних) деформаций удлинения е при сварке. Под темпом понимают частную производную деформации по

температуре a*=-yji. У некоторых сплавов могут быть два

или даже три температурных интервала хрупкости. При этом второй и третий интервалы проявляются при температурах ниже Те.

Горячие трещины возникают как в швах, так и вблизи линии сплавления в зоне термического влияния. Они могут располагаться как вдать, так и поперек шва.

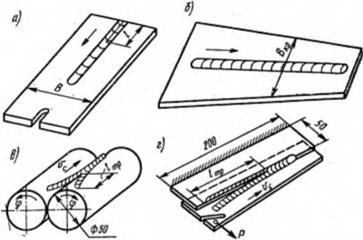

Образование трещин зависит главным образом от состава металла шва и основного металла, формы и размеров свариваемого узла конструкции, режимов и условий сварки. Существуют разнообразные методы и приемы определения сопротивляемости сварных соединений образованию горячих трещин. В начале развития исследований технологической прочности пригодность металлов и принятой технологии для производства сварных конструкций определяли только путем пробы, т. е. сварки специально подобранного образца или серии образцов. В разных странах было разработано много разнообразных сварочных технологических проб. Они отличаются между собой формой образца и условиями сварки. В каждой из проб принят определенной формы образец, который должен обеспечивать по возможности больший уровень є по формуле (7.1), чтобы заведомо создавать больший темп деформаций в шве в период кристаллизации металла. Была распространена точка зрения, что этого можно достичь, как правило, сваркой швов в образцах высокой жесткости. Впоследствии было показано [51, что в пластинах небольшой ширины (рис. 7.1, б) вследствие их значительного изгиба можно вызвать при сварке большие темпы деформаций в шве. Например, на рнс. 7.3, а, б показаны образцы некоторых проб, в которых трещины возникают вследствие повышенной деформации изгиба образцов при их сварке (рис. 7.3, а) или проплавлений (рис. 7.3, б). Сваривая образцы различной ширины В (рнс. 7.3, а), можно получить трещины большей или меньшей длины I. При сварке образца (рнс. 7.3, б) находят Вкр — ширину, начиная с которой образуются трещины. Если сваривается металл, хорошо сопротивляющийся образованию горячих трещин, и применяются достаточно высококачественные сварочные материалы, то горячие трещины в образцах проб могут и не образовываться. В этом случае остается открытым вопрос о фактической сопротивляемости металла образованию горячих трещин. Для интенсификации процесса образования деформаций с целью получения горячих трещин в лабораторных условиях образцы в процессе сварки могут дополнительно деформироваться испытательной машиной, которая создает за определенный промежуток времени в дополнение к деформациям (е„—ej машинную деформацию е„. На рис. 7.3, в, г показаны примеры образцов, которые дополнительно нагружаются машиной во время сварки. На рнс. 7.3, в образцы непосредственно в процессе укладки валика закручивают в направлении ф.

а на рис. 7.3, г растягивают о заданной скоростью деформации, при этом сопротивляемость швов образованию горячих трещин оценивают длиной трещины /тр.

Один нз простейших способов оценки качества металла по его сопротивляемости образованию горячих трещин состоит в том, что сваривают узел конструкции, наиболее подверженный образованию трещин, и определяют наличие

|

Рис. 7.3. Образцы для испытаний на технологическую прочность |

в нем трещин. При сравнении двух металлов или вариантов технологии таким методом невозможно судить, какой нз них лучше, если трещин нет вовсе. В этом один из основных недостатков такого подхода. В ряде проб оценку ведут по длине образующейся в образце трещины. Чем длиннее трещина, тем хуже металл.

В качестве признака оценки используют также минимальный или максимальный размер образца, при котором появляются горячие трещины. Например, проваривают пластины разной ширины или с различной глубиной боковых прорезей

Известны приемы оценки условий сварки, когда одни н те же образцы сваривают с разной погонной энергией или с различной скоростью сварки. Определяют неблагоприятные условия, и в дальнейшем назначают такие режимы, которые наиболее удачны в отношении сопротивляемости образованию трещин.

Как видно на примере нескольких упомянутых проб (см. рис. 7.3), они могут быть предназначены либо для качественной, либо для количественной сравнительной оценки сопротивляемости образованию горячих трещин.

Более совершенными методами количественной оценки технологической прочности являются машинные методы. Один из них состоит в растяжении с различными скоростями затвердевающего металла шва с целью определения ——( Щ -+

критической скорости иир пе-

ремещення захватов машины, Рис - 7.4. Схема растяжения достаточной для возннкно - образца в процессе сварки вения горячих трещин. При

этом окр=Д,,р/А*, где Дир — перемещение в ТИХ, приводящее к образованию трещины; А/ — время пребывания металла в ТИХ. Существуют разные приемы реализации этого метода, например путем растяжения образца при сварке стыкового соединения или его изгиба (рис. 7.4). Другой более точной мерой сопротивляемости металла образованию горячих трещин является критический темп деформации а*р, определяемый приближенно как отношение критического значення перемещения кромок свариваемых элементов за время деформирования в ТИХ к значению ТИХ (5, 61.

Горячие трещины образуются не только в сталях, но и в сплавах на основе других металлов, в частности алюминия. В табл. 7.1 приведены результаты испытаний сварных соединений из алюминиевых сплавов с целью определения уровней оКр - Чем выше икр, тем выше сопротивляемость сплава образованию горячих трещин.

Для оценки принятых конструктивных форм по их способности сопротивляться образованию горячих трещин применяют так называемую оценку по эталонному ряду электродов. Используя сварочные материалы с заранее определенными для них и разными окр или ct’p, сваривают одинаковые типовые узлы сварной конструкции и определяют тот уровень v или а*, при котором в сварном узле появляются горячие трещины. Найденные значения величии являются показателем уровня возникающих в сварных соединениях темпов собственных деформаций при сварке и признаком степени совершенства конструктивных решений и принятой технологии сварки. Если трещины появляются при сварке электродами с высоким уровнем v„p, то это означает, что в данном узле при сварке раз-

|

Показатели сопротивляемости сварных соединений образованию горячих трещин

• Трошины в шве. •• Трещины в воне термического иллиния. |

Исследованиями установлено, что холодные трещины имеют участок зарождения разрушения и участок распространения трещины. На участке зарождения, не превышающем размеры нескольких зерен, разрушение происходит по границам зерен.

Можно отметить несколько особенностей появления холодных трещин.

1. Холодные трещины появляются иод действием постоянной или медленно меняющейся нагрузки при напряжениях существенно ниже (в 2. . .3 раза) уровня кратковременной прочности, найденной при обычном нагружении в испытательных машинах. Уровни напряжений, при которых появляются трещины, соизмеримы с остаточными напряжениями при сварке. Поэтому сварочные напряжения могут вызвать образование холодных трещин. Для появления разрушения необходимо некоторое время.

2. Наименьшая сопротивляемость возникновению холодных трещин обнаруживается непосредственно после сварки, а затем прочность постепенно растет и явления замедленного разрушения сильно ослабевают спустя некоторое время (2. . .25 суток).

3. Склонность к замедленному разрушению полностью подавляется при охлаждении металла до температур ниже —70 °С, но восстанавливается при нагреве до 4-20 °С; существенно ослабляется при нагреве до 100. ..150 °С и исчезает при нагреве до 200. . .300 °С.

Основными факторами, способствующими появлению холодных трещин, являются: 1) неблагоприятное структурное состояние металла, соответствующее высоким скоростям охлаждения стали, перегреву, старению; 2) присутствие растягивающих напряжений 1-го рода; 3) наличие водорода в металле сварного соединения.

Холодные трещины могут образовываться в шве, зоне термического влияния, если металл был нагрет до Т>Аеь, по линии сплавления; они могут располагаться как вдоль, так н поперек оси шва

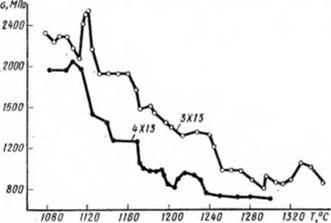

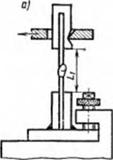

.Методы оценки сопротивляемости металла образованию холодных трещин достаточно разнообразны. Для опенки свойств основного металла и его реакции на термический цикл сварки применяют малые образцы, прошедшие нагрев и охлаждение по циклу, близкому к сварочному. Испытания проводят на замедленное разрушение под постоянной нагрузкой, прикладываемой в течение 20. . .72 часов непосредственно после термического воздействия. Образцы растягивают или изгибают. Миннмаль - ное разрушающее напряжение принимают за показатель сопротивляемости разрушению. Существуют разновидности такого испытания основного металла, отличающиеся максимальной температурой нагрева и последовательностью ступенчатого приложения нагрузки при различных температурах остывания для имитации действия сварочных напряжений. В качестве примера на рис. 7.5 приведены кривые зависимости минимальной прочности при изгибе

|

Рис. 7.5. Зависимость прочности о при замедленном разрушении от максимальной температуры нагрева Т |

от максимальной температуры нагрева для двух марок сталей. Наименьшая прочность соответствует температуре нагрева, при которой начинается оплавление границ зерен.

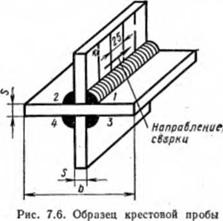

Для оценки сопротивляемости сварных соединений образованию холодных трещин применяют сварочные технологические пробы и специальные машинные испытания. Существует много проб, отличающихся между собой по форме и размерам образцов, процедуре сварки и методам оценки стойкости. Например, крестовая проба (рис. 7.6) предусматривает сварку балки длиной 200 . .300 мм из металла толщиной s=10. . .30 мм и шириной листов fcas «150 мм, с катетом швов 8. .20 мм при различных начальных температурах образца —40. . .+250 °С в последовательности выполнения швов, показанной на рисунке их номерами. Через 4 суток из образца вырезают три поперечные темплета шириной 25 мм, и после травления выявляют имеющиеся трещины. Оценка сварных соеди

нений проводится по протяженности трещин, их количеству, месту расположения в тех или иных швах и начальной температуре изделия, при которой трещины появляются.

В пробе ЦНИИТС используют листы с толщиной, соответствующей применяемой в конструкции, и размером 1000X2000 мм для сварки стыкового шва длиной 2000 мм.

|

|

Листы перед сваркой собирают на поперечных, приваренных к листам с одной стороны через 400 мм ребрах высотой 250 мм. Сварку ведут при различных начальных температурах. Через сутки после сварки образец простукивают массивным молотком для раскрытия образовавшихся холодных трещин. Затем делают продольные и поперечные шлифы для выявления трещин. С помощью пробы определяют условия сварки, при которых соединения являются стойкими против образования трещин.

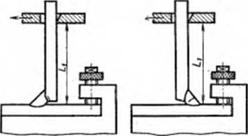

Машинные методы испытаний предусматривают сварку и последующее нагружение образцов относительно небольших размеров. Размеры их должны быть такими, чтобы при сварке воспроизводились термические, деформационные и металлургические процессы, характерные для условий сварки элементов конструкций. Нагрузка создается испытательной машиной после сварки при температуре 50 °С. Схема нагружения зависит от толщины металла и вида сварного соединения. Для толщины металла 1. . .3 мм и стыкового соединения используется плоский круглый или восьмиугольный образец, заделан

ный по контуру диаметром 100 мм и нагруженный односторонней изгибающей нагрузкой. При толщине 3. . .6 мм используют образцы стыковых соединений (рис. 7.7, а); при толщине больше 6 мм — образцы тавровых соединений (рис. 7.7, б, s) и схему консольного изгиба. При консольном изгибе стыкового образца плечо изгиба Lt расположено перпендикулярно продольной оси шва, чтобы по всей длине шва были одинаковые изгибающие напряжения. Тавровые соединения нагружаются по схеме рис. 7.7, б

|

|

|

Рис. 7.7, Схема закрепления и нагружения при испытании стыковых (а) и тавровых (б, в) образцов |

|

|

для испытания зон термического влияния по схеме рис. 7.7, в для испытания металла шва. Для локализации разрушения в вертикальной стенке пачку делают из малоуглеродистой стали, не склонной к образованию холодных трещин

|

Таблица 7.2 Минимальные разрушающие напряжения в швах, полученных аргонодугояым переплавом основного металла, МПа

|

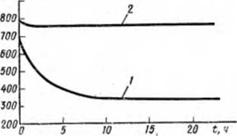

За количественный показатель сопротивляемости образованию холодных трещин принимают минимальное напряжение от внешней нагрузки, вызывающее разрушение образцов или образование в них трещин. На рнс. 7.8 представлены результаты испытаний сварных соединений стали 30ХН2МФА. Линией 1 показана зависимость времени до разрушения образца от уровня напряжения, приложенного непосредственно после сварки. Приложение нагрузки

|

в, МПа

Рис. 7.8. Результаты испытания образцов тавровых соединений пэ стали ЗОХН2МФА |

после 6 суток выдержки не дает снижения уровня разрушающих напряжений (линия 2)

В табл. 7.2 и 7.3 приведены уровни разрушающих напряжений, которые в ряде случаев существенно ниже временного сопротивления, найденного в условиях кратковременного нагружения. Видно, что разрушающие напряжения тем выше, чем меньше содержание углерода в стали; растяжение или изгиб поперек шва более опасны, чем вдоль шва.

Холодные трещины образуются не только в легированных сталях, но и в сплавах других металлов [21.

|

Таблица 7.3 Минимальные разрушающие напряжения в зоне термического влияния сварных швов, полученных после аргоиодугового пере п. та па проволоки Са-08. МПа

|