ПРОВЕДЕНИЕ СУШКИ

Перед загрузкой пиломатериалов камеру необходимо прогреть теплым сухим воздухом. Чем суше стены, потолок и пол, тем меньше будет потерь тепла при работе камеры.

Перед началом сушки материал прогревают при закрытых приточных и вытяжных каналах с работающей вентиляционной установкой. В этот период необходимо предотвратить возможность сушки материала, допуская небольшую конденсацию влаги на нем. Контрольные образцы в результате прогрева не должны увеличивать свою влажность более чем на 1—2%.

Температуру сушильного агента в камере во время прогрева поддерживают на 8—10° С выше температуры первой ступени режима.

Холодный материал влажностью более 30% начинают прогревать более сухим агентом сушки. Это значит, что в начале прогрева психрометрическая разность может быть значительной, затем ее следует постепенно уменьшать до 1—0° С. Если же влажность материала меньше 30%, то психрометрическую разность устанавливают по равновесной влажности древесины для полусухого материала. Например, если в камеру загружен материал влажностью всего 18%, а его прогрев производится при 70°С, то психрометрическая разность прогрева должна быть 3° С.

Ориентировочная продолжительность прогрева (часто называемого «пропаркой») при загрузке материала в неостывшую камеру составляет на каждые 25 мм его толщины для сосны и ели 2—3 ч, березы и ольхи — 5—6 ч, бука, дуба и ясеня — около 10 ч. Время отсчитывается с момента достижения в камере параметров прогрева, заданных для данного материала,

В паровых камерах материал часто прогревают неправильно, впуская в камеру только увлажнительный пар, без предварительного прогрева холодного материала и оборудования камер. В результате оборудование и стены камеры вскоре становятся мокрыми й пока, они не прогреются, холодные пиломатериалы впитывают образующийся конденсат, увеличивая свою влажность. В этом случае прогрев следует производить с предварительно включенным калорифером на время, необходимое для прогрева холодного материала и оборудования камер. Состояние агента сушки, входящего в штабель, должно соответствовать заданному режиму. Для рядового материала могут допускаться отклонения температуры ±3° С. Например, если задана температура 70°С, а психрометрическая разность равна 5° С, то можно допускать температуру в пределах 67—73° С, а величину психрометрической разности в пределах 4— 6° С. При сушке ответственных материалов эти отклонения уменьшаются.

При регулировании температуры и психрометрической разности в камерах сушильщик должен иметь при себе предыдущие записи, чтобы знать, нарастает или падает температура и психрометрическая разность, и в соответствии с этим регулировать. Если нужно поднять температуру, когда она постепенно нарастает, приоткрывать больше вентиль не следует, хотя температура и не достигла заданной.

При появлении в материале значительных напряжений сушку временно приостанавливают и материал подвергают промежуточной обработке воздухом повышенной температуры и влажности (термовлагообработке).

Промежуточную обработку в процессе сушки применяют обычно для пиломатериалов твердых лиственных пород и крупных сечений хвойных пород. Обработка сосновых и еловых пиломатериалов, например толщиной 75 мм, продолжается до 15 ч, в зависимости от предъявляемых к ним требований. При сушке рядовых хвойных пиломатериалов толщиной до 60 мм по III категории качества эту обработку не проводят.

В случае высушивания материалов с повышенным требованием к качеству сушки промежуточную обработку во второй половине процесса проводят неоднократно, по мере нарастания напряжений. В первой же половине процесса промежуточную обработку применять не следует, так как она способствует увеличению пластических Деформаций.

Температура воздуха во время промежуточной обработки устанавливается на 6—10° С выше температуры, поддерживаемой в камере. Что же касается психрометрической разности, то она должна исключать возможность испарения влаги из материала, а во второй половине обработки даже допускать небольшое увлажнение его поверхности. Промежуточная обработка материала продолжается до устранения в нем напряжений, что выявляется при вырезании силовых секций. Термовлагообработкой уничтожается плесень, которая может появиться на поверхности материала в камерах с естественной циркуляцией воздуха при низкой температуре процесса сушки.

Ппи поомежуточной обработке материала вентиль калорифер, закрываю? полностью или частично, в зависимости ОТ ДавлеНйіз пара времени года и герметичности камеры. Чем выше давлецИе пара' тем с большей температурой он поступает в камеру и, след0. вательно, тем меньше требуется теплоотдача калорифера для ком. пенсации теплопотерь камеры. Если во время обработки матерцаЛа нужно создать в камере небольшую психрометрическую разность то следует полностью перекрывать пар, поступающий в калорифер'

Иногда подача пара в калорифер прекра^ щается до начала промежуточной обра. ботки материала. Вопрос о необходимости и продолжительности промежуточной обработки должен решаться в каждом конкретном случае в зависимости от состояния материала и его назначения.

Характер и величину напряжений контролируют по силовым секциям.

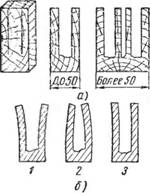

Из силовых секций, отрезанных ца расстоянии 0,5 м от торца досок, выпиливают гребенки или раскалывают их на полоски вдоль пласти досок. На рис. 85 приведены схемы выпиловки гребенок из досок толщиной до 50 мм и более н показаны возможные деформации.

Если зубцы секции сразу после раскроя изгибаются наружу (форма 1), это значит, что в наружных слоях материала имеются растягивающие напряжения, а во внутренних слоях — сжймающие. Форма же 2 зубцов указывает на сжатие поверхности и растяжение центральной зоны. Форма 3 зубцов указывает на отсутствие напряжений.

Изгибание зубцов или полосок секций сразу после раскроя показывает только характер напряжений в данный момент, но не характер остаточных деформаций.

По положению зубцов секции после ее выдержки в течение 2—3 ч в теплом месте судят, имеются ли в древесине остаточные деформации. Форма 3 (зубцы прямые) указывает на то, что остаточных деформаций в древесине нет, т. е остаточные деформации устранены промежуточной обработкой. Указанная форма зубцов может наблюдаться и в самом начале процесса сушки, когда остаточные деформации не успели появиться. Форма 2 (зубцы изогнуты внутрь) характерна для процесса сушки, проводимого без обработок. В процессе собственно сушки деформации по форме I (зубцы изогнуты наружу) не возникают, но они могут появиться после слишком интенсивной обработки.

|

Рис. 85. Схема выпиловки гребенчатых силовых секций (а) и возможные деформации (б): 1, 2, 3 — формы зубцов |

По силовым секциям можно судить о характере распределения влажности по толщине материала. Для этого сравнивают формы секций сразу после раскроя и после выдержки. Если форма секций

Процессе выдержки не изменилась, значит влажность по толщи - ъ материала была распределена равномерно. Если зубцы секции «осле выдержки дополнительно деформировались (изогнулись), значит влажность по толщине материала была распределена неравномерно. Изгиб зубцов по сравнению с первоначальным их положением (до выдержки) всегда происходит в сторону влажных слоев. Так, если сразу после раскроя секция имела форму 1, а после выдержки приобрела форму 2, значит влажность во внутренней зоне материала больше, чем на поверхности.

При прекращении подачи пара в калорифер процесс сушки охлаждающего материала не прекратится, а даже может временно усилиться за счет тепла, заключенного в нагретой древесине. Поэтому кратковременное прекращение подачи пара в калорифер не увеличивает продолжительности сушки материала.

Вследствие увеличения интенсивности испарения влаги при охлаждении материала понижать температуру толстого материала следует с большой осторожностью. Быстрое же нагревание его не представляет опасности.

Регулируют процесс сушки в камерах, несмотря на сравнительную простоту, часто неправильно. В большинстве случаев неправильно используют приточно-вытяжные трубы. Воздухообмен в камере должен осуществляться для удаления из нее только избытка влаги. Между тем очень часто приточно-вытяжные трубы держат открытыми или приоткрытыми, когда по показанию психрометра в камере нет избытка влаги и даже ощущается недостаток ее и 'этот недостаток неправильно восполняется пуском увлажнительного пара.

Удаление влаги из камер в тех случаях, когда ее недостаточно для процесса сушки древесины, что устанавливается по психрометру, н восполнение удаляемой влаги увлажнительным паром не только влечет за собой прямую и к тому же значительную потерю пара, но и ухудшает режим сушки, делая его менее устойчивым и более зависящим от давления пара.

При сушке толстых пиломатериалов, которые должны высушиваться очень влажным воздухом, нужно стремиться сохранить влагу в камере. В случае сушки тонкого материала воздух можно несколько осушать, применяя организованный воздухообмен. При сушке толстых пиломатериалов (особенно твердых лиственных пород) все задвижки должны быть хорошо закрыты. Влага в избытке удаляется через неплотности камеры. Поэтому для поддержания в камере небольшой психрометрический разности приходится Даже пускать в нее увлажнительный пар. Пускать в камеру пар в этом случае можно только при закрытых шиберах на приточно - вытяжных трубах. Категорически запрещается открывать одновременно (хотя бы частично) приточно-вытяжные трубы и вентили ; Увлажнительных труб. Приточно-вытяжные трубы можно открывать 'Для удаления избытка влаги только при закрытом вентиле увлаж

нительных труб, если психрометрическая разность в камере меньще заданной.

Если в нижней части у загрузочных дверей большие щели, через них будет подсасываться в камеру холодный наружный воздух и тогда материал, находящийся вблизи дверей, не будет равномер.' но просыхать. Увеличивается опасность недосушки материала и в нижней части штабеля. Отверстия, остающиеся у рельсовых путей рекомендуется засыпать опилками, песком или закрывать щитками'

Чем герметичнее камера, тем легче регулировать в ней процесс сушки материала.

|

1 |

|||||||||||||

|

T |

|||||||||||||

|

Lc |

У |

||||||||||||

|

„ |

A |

||||||||||||

|

4 |

Vr |

||||||||||||

|

-t- |

|||||||||||||

|

I |

|||||||||||||

|

•v. |

A |

||||||||||||

|

Tfr- |

V |

Г |

|||||||||||

|

F- |

<4- |

- |

|||||||||||

|

H |

- |

||||||||||||

|

* |

|||||||||||||

|

5 15 25 35 Ь5 55 65 75 65 S5 105 10 20 30 10 50 60 70 60 SO WO Продолжительность сушки, ч |

|

Tc '< t„ < IIS По < 30 % 60 5 70 Іч < 50 5 W 5 30 5 20 5 10 5 О |

|

TcytH<w;A 130 120 НО 100 90 60 70 60 50 10 30 20 10 |

|

T. r |

| |

|||||||||||

|

У |

||||||||||||

|

/ |

L* |

|||||||||||

|

If |

||||||||||||

|

•Л |

||||||||||||

|

° 2 ч В В 1012 Л16 16 20 222Ь 26 Продолжительность сушки, '/ |

Рис. 86. График форсированного процесса сушки соснового пиломатериала

Рис. 87. График процесса сушки елового пиломатериала в среде перегретого пара

На рис. 86 приведен график форсированного процесса сушки соснового пиломатериала сечением 85X85 мм при температурах выше 100° С, а на рис. 87 — график процесса сушки елового пиломатериала сечением 60x160 мм в среде перегретого пара.

Процесс сушки считается законченным, когда материал достигнет влажности, заданной техническими условиями. Следует учитывать, что контрольные образцы теряют влагу несколько быстрее, чем сам материал в штабеле. Это объясняется более быстрым испарением влаги через торцы и нахождением контрольных образцов в боковых рядах штабеля. Поэтому материал нужно оставить в камере на некоторое дополнительное время.

Когда влажность контрольных образцов приблизится к влажности, требуемой техническими условиями, из зон замедленного й быстрого просыхания материала в штабеле вырезают по две-три контрольные секции для проверки конечной влажности.

Пиломатериалы, в которых должны быть сняты напряжения и

БЫровнен перепад влажности по толщине досок (заготовок), необходимо по окончании сушки подвергать конечной термовла - гообработке. При конечной обработке температура воздуха поддерживается выше, чем на последней ступени режима.

Конечная обработка способствует выравниванию влажности высушенного материала в различных местах штабеля. Продолжительность ее устанавливается опытным путем с учетом требований, предъявляемых к материалу, и контролируется по фактическому еГо состоянию (силовым секциям и секциям послойной влажности)-

Оптимальные условия для конечной термовлагообработки создаются при параметрах среды, соответствующих равновесной влажности, превышающей требуемую конечную влажность древесины на 4—6%. Влажность воздуха повышается впуском в камеру пара из увлажнительных труб. Эффект конечной обработки усиливается, если температура воздуха увеличивается примерно на 10°С посрав» нению с последней ступенью режима сушки.

Продолжительность конечной обработки зависит от породы, сечения материала, конечной влажности, категории качества сушки и режимных условий. На каждом предприятии в зависимости от местных условий следует установить необходимую продолжительность конечной обработки для материалов соответствующей характеристики.

Рекомендуемая ориентировочная продолжительность конечной термовлагообработки в зависимости от породы и толщины пиломатериалов приведена в табл. 25.

ТАБЛИЦА 25

Ориентировочная продолжительность конечной термовлагообработки пиломатериалов

|

Продолжительность обработки, ч |

|||

|

Юлщина пиломатериала, мм |

Сосна, ель, пихта, кедр, осина, липа |

Береза, ольха, бук, ясень, лиственница, граб |

Дуб |

|

16—40 41—60 61—80 Более 80 |

8 12 24 40 |

12 20 40 70 |

18 30 60 100 |

Продолжительность термовлагообработки дана для материа- I дов, высушиваемых по I и II категориям качества. Для материала ЇІІ категории она уменьшается приблизительно на одну треть. Продолжительность обработки корректируют по фактическому состоянию материала.

Для снятия напряжений в пиломатериалах, высушенных в камерах непрерывного действия, штабеля перекатывают в свободные камеры периодического действия, где и производят конечную обработку. Если камер периодического действия на предприятиях нет,

А конечную термовлагообработку проводить необходимо, то цеде_ сообразно построить для этой цели специальные камеры.

После конечной обработки материал охлаждают в камере. Вре. мя охлаждения составляет примерно 1—2 ч на каждый сантиметп толщины материала. Выкатывать из камеры без охлаждения можно только материалы IV категории качества сушки.

При охлаждении материала выключают калориферы, вентиляторные установки, полностью открывают приточно-вытяжные каналы, приоткрывают загрузочную дверь.

|

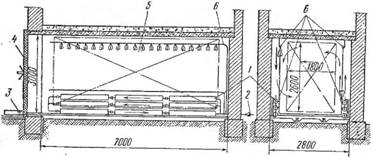

Рис. 88. Стационарная камера ВНИИДМАШ для термовлагообработки пиломатериалов после сушки: І — калорифер, 2 ■— конденсатоотводчик, 3 — откидной участок рельсов, 4 — дверь, 5 — штабель пиломатериалов, 6 — увлажнительные трубы |

Для проведения после сушки конечной термовлагообработки пиломатериалов ВНИИДМАШем рекомендуется три типа специальных камер: одна одноштабельная стационарная с кирпичными ограждениями и две металлические бескаркасные из сборных утепленных щитов-секций на один и два штабеля по длине.

В камерах установлены калориферы 1 (рис. 88) из ребристых труб с поверхностью нагрева в одноштабельной камере 72 м2, в двухштабельной —144 м2 и парораспределительные увлажнительные трубы 6.

В камерах осуществляется реверсивная циркуляция паровоздушной смеси по материалу. Достигается это путем попарного перекрестного включения увлажнительных труб. Камеры могут быть оборз'дованы автоматикой для поддержания во времени постоянной температуры по сухому термометру, психрометрической разности и переключения подачи пара в увлажнительные трубы (для реверсирования паровоздушной среды).

В камерах можно выполнять разные режимы термообработки по температуре от 70 до 100° С (при температуре ниже 70° С не обеспечивается нужный эффект термовлагообработки), психрометри* ческую разность нужно поддерживать постоянно на заданном уровне от 2 до 10° С.

Необходимое количество камер определяют из объема пиломатериалов, подлежащих данной обработке. Например, для сосновых досок толщиной 50 мм, высушиваемых по II категории качества туніки из расчета продолжительности процесса обработки 20 ч, производительность одноштабельной стационарной и металлической камер составляет 6 тыс. м3 и двухштабельной металлической — 12 тыс. мг в год.

Указанные камеры целесообразно иметь при газовых камерах й камерах непрерывного действия. Металлические камеры следует устанавливать в помещении или под навесом, и они должны примыкать к траверсному пути сушильных камер.

Основные элементы сушильного процесса: показатели конечной влажности, равномерности просыхания пиломатериалов, перепадов влажности по толщине материала и ограничения напряжений — нормализованы. Остальные показатели сушки учитываются техническими условиями на изделия.

Нормализованы методы контроля качества сушки, режимы сушки для различных древесных пород и сечений материала, методы учета работы лесосушильных камер.