ПОДГОТОВКА ОБОРУДОВАНИЯ КАМЕРЫ И МАТЕРИАЛА К СУШКЕ

Проверка оборудования. Оборудование сушильных камер перед загрузкой в них пиломатериалов следует проверить. Двери камер должны герметично закрываться, воздухообменные отверстия иметь плотно пригнанные шиберы с хорошо заделанными рамками, все вентили быть исправными. Калорифер и пол камеры необходимо содержать в чистоте.

Исправность калориферов проверяют путем пробного пуска в них пара при полном давлении. В это время наблюдают, не пропускают ли пара фланцы и другие соединения калорифера и паропроводов. Если слышатся характерные металлические звуки (удары или потрескивание), надо прикрыть вентиль, уменьшив впуск пара в калорифер, и постепенно приоткрыть его через некоторое время. Паровпускные вентили следует открывать постепенно во избежание гидравлических ударов, нарушающих герметичность соединений.

После длительной остановки камеры калорифер может плохо прогреваться из-за накопившегося там конденсата. В этом случае калорифер следует продуть паром через обводную трубку у конденсатоотводчика. Однако продувкой нельзя злоупотреблять, так как она требует излишнего расхода пара.

После разогрева калорифера проверяют работу конденсатоот - водчиков, для чего отключают калорифер от конденсатной магистрали и открывают вентиль для выбрасывания конденсата через контрольную трубку наружу. Действие увлажнительной системы проверяют пуском в нее пара, который должен выходить из всех отверстий равномерно.

В газовых камерах необходимо в первую очередь проверить герметичность топки, газоходов и шиберов.

Подготовка материала. Одновременно с проверкой оборудования подготавливают к сушке пиломатериалы.

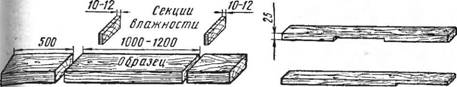

Влажность находящегося в камере материала в процессе сушки обычно определяют по контрольным образцам, вырезаемым из досок отрезками длиной 1—1,2 м. Контрольные образцы периодически вынимают из штабеля и взвешивают, чтобы установить текущую влажность древесины.

Для изготовления контрольных образцов отбирают доски У хвойных пород с наиболее мелкослойной, а у лиственных — с круп" нослойной и по возможности более сырой древесиной. Контрольные образцы выпиливают из досок на расстоянии не менее 0,3—0,5 М

ОТ их торцов. С обоих торцов образца отпиливают секции для оПределеиия их начальной влажности (рис. 79).

Приготовленные контрольные образцы немедленно взвешивают с точностью до 5 г на обычных торговых весах и укладывают на прокладки в штабеля в местах ожидаемого наилучшего и наихудшего просыхания материала. После к-^глдого взвешивания контрольные образцы укладывают в штабель - на прежние места. Для т0го чтобы образцы можно было легко вь'нуть для взвешивания и вновь положить в штабель, прокладки должны иметь вырезы, как показано на рис. 80.

|

Рис. 79. Схема выпиливания контрольных Рис. 80. Реечные прокладки с вы - образиов и секций для определения их на - резами для закладки контрольных чальной влажности образцов в штабель |

Все образцы нумеруют. При сушке очень толстых пиломатериалов торцы образцов до взвешивания замазывают густой масляной краской.

I Начальную влажность секций подсчитывают с точностью до 1 %.

Среднюю величину влажности двух секций принимают за начальную величину влажности соответствующих контрольных образцов.

Зная начальный вес контрольного образца Рвач и его начальную влажность Wlia4, подсчитывают абсолютный сухой вес образца Рабе сух ПО формуле

_ Рнач-100 3

Возьмем, например, образец, начальный вес которого 2400 г, а влажность 60%. Вес этого образца в абсолютно сухом состоянии будет:

2400 х ЮО л спп = 60 + 100 =1500 г-

В процессе сушки вес контрольных образцов уменьшается. Их ^кущую влажность для любого момента сушки вычисляют так как и секций влажности, т. е. количество оставшейся в них %аги делят на уже известный абсолютно сухой вес образца. На - о^имер, если вес взятого нами образца стал 2100 г, то текущая ^ажность его составит:

2Ю0-_1500 Ю0 = 40%.

|

129 |

1500

5-2443

По текущей влажности контрольных образцов судят о возмо^. ностн перехода на следующую порядковую ступень режима сушкй

По весу контрольных образцов ориентировочно определяют вре! мя прекращения сушки материала. Для этого заранее узнают вес отрезков, при котором они будут иметь конечную влажность, за - данную техническими условиями на сушку. Так, если материал следует сушить до влажности 10%, то вес взятого нами образца к моменту окончания сушки должен быть на 10% больше абсолютно сухого его веса, т. е. 1500X1,10 = 1650 г.

Контрольные образцы нужно взвешивать ежедневно, если ожидаемая продолжительность сушки доходит до 5—10 сугок, и через день при большей ее продолжительности.

Качество сушки в значительной мере зависит от правильной укладки пиломатериалов в штабеля. При неправильной их укладке возможно появление коробления. Если правильно уложить штабель, то образование коробления может быть сведено к минимуму. Растрескивание же зависит в основном от режима сушки.

Пиломатериалы укладывают на реечных прокладках, которые дают возможность сушильному агенту свободно проходить между досками по их пластям и по всему штабелю, скрепляют штабель по ширине и предохраняют материал от коробления. Толщина прокладок 25 мм, а ширина — 30—40 мм для всех толщин пиломатериалов.

Чтобы получить прокладки одинаковой толщины, их нужно после просушки прострогать на рейсмусовом станке с одной стороны (если другая хорошо опилена).

Толщину всех прокладок периодически следует проверять металлическим калибром. Износившиеся прокладки заменяют.

По высоте штабеля прокладки размещают строго по вертикали— одну над другой. Сбившиеся прокладки необходимо поправлять, в противном случае возможно продольное искривление досок. Крайние прокладки у лицевого ровного торца штабеля укладывают заподлицо с торцами досок.

Тонкий материал коробится больше, чем толстый, а твердый лиственный больше, чем материал из хвойных пород. Поэтому прокладки располагают тем чаще, чем тоньше материал, чем выше - требования, предъявляемые к качеству сушки, и ниже требуемая влажность высушиваемого материала. Для сосновых досок толщиной 50 и 25 мм прокладки укладывают не реже чем через U и 0,8 м, а для березовых этой же толщины соответственно через 0,9 и 0,8 м.

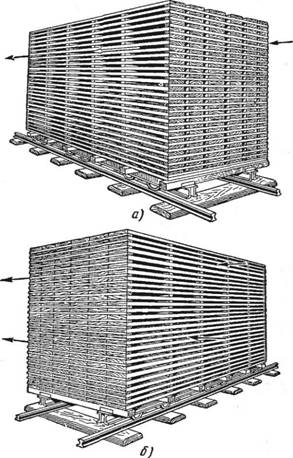

На рис. 81 показан порядок размещения прокладок в штабелях в зависимости от толщины и породы пиломатериалов; изображены примеры закалки нижних частей штабелей на трековых тележках длиной 1,8 м.

При укладке в одном ряду досок или деталей хотя бы с незначительной разницей в толщине более тонкие доски или детали окажутся незажатыми и, следовательно, при сушке покоробятся. По-

Рис. 81. Порядок размещения прокладок в штабеле в зависимости от толщины и породы пиломатериа

Лов:

А — мягких пород толщиной более 60 мм, б — твердых пород толщиной более 60 мм и мягких пород толщиной 45—60 мм в — твердых пород толщиной 45—60 мм и мягких пород толщиной 35—45 мм, г — твердых пород толщиной

25—45 мм и мягких пород толщиной 19—35 мм

Этому, например, при неровной распиловке досок и деталей и0 толщине необходимо рассортировывать их на более толстые и бодее тонкие с отдельной укладкой в штабель целыми рядами.

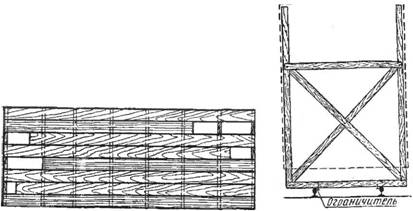

При формировании штабеля из досок разной длины выравнц. вают оба его торца, причем по бокам кладут более длинные доска а в середине вразбежку короткие (рис. 82).

Штабель, выложенный из досок примерно одинаковой длины имеет только один лицевой ровный торец. Чтобы боковые сторон^

Штабеля были вертикальными с соблюде - ________________________

Нием его полных поперечных габаритов, рекомендуется применять погрузочные шаблоны (рис. 83), устанавливаемые на рельсы у торцов штабеля. При недогрузке штабелей по высоте в камерах с побудительной циркуляцией поток агентасуш-

Рис. 82. Укладка в штабеля досок без шпаций Рис. 83. Устройство

Разной длины вразбежку контрольного габа

Ритного шаблона для штабелей (пунктиром показан контур штабеля)

Ки устремляется в пространство над штабелями, минуя высушиваемый материал. Габарит погрузочного шаблона должен соответствовать поперечному габариту штабеля.

Применение контрольных шаблонов уменьшает опасность задевания штабелей за дверной проем при вкатывании в камеру. При качественной сушке не рекомендуется применять сдвоенную по толщине укладку досок, так как при сдвоенной укладке доски просыхают неравномерно и коробятся уже после сушки из-за выравнивания в них влажности по толщине материала.

Как правило, в один штабель можно укладывать материал только одного сечения и одной породы. Погрузка в одну камеру разных сортиментов может быть допущена как исключение только в случае примерно одинаковой продолжительности просыхания этих сортиментов при одинаковых режимах сушки.

Неправильная укладка материала, кроме коробления, приводи11 иногда к неравномерному его просыханию. Если вместо реечных прокладок применяют широкие сырые детали, зона соприкоснове' ния широких пластей материала с прокладочными деталями буде

просыхать замедленно. Применять вместо прокладок высушиваемые детали можно только при условии, если их ширина не превы - ает 50 мм.

|

Рис. 84. Способы укладки пиломатериалов в штабеля в зависимости от направления движения сушильного агента: А — укладка со шпациями для камер с противоточной циркуляцией, б — плотная укладка без шпацнй для камер с поперечной реверсивной и противоточной прямолинейной циркуляцией |

При укладке деталей расстояние между прокладками принимается несколько меньшим, чем при укладке досок. Однако оно Должно быть не менее 0,35 м для тонких и не более 1 м для толстых деталей.

Пиломатериалы укладывают в штабель с учетом направления Движения сушильного агента (рис. 84). На рисунке стрелками показаны направления движения сушильного агента. Во избежание перекосов основания штабеля толщина у всех подштабельных бру. сьев должна быть одинаковой. Под штабель материала длиной 6,5 м устанавливают три трековые тележки.