Материалы на основе цемента

Асбоцементные изделия

Асбоцемент — искусственный композиционный каменный строительный материал, получаемый в результате затвердевания смеси, состоящей из цемента, асбеста (10-20% от массы цемента) и воды. Такой материал обладает высокой прочностью, огнестойкостью, долговечностью, малыми водонепроницаемостью, теплопро-

234

водностью и электропроводностью. Из асбестового волокна в глубокой древности вырабатывали несгораемые фитили для светильников, одежду для жрецов. Изготовление»асбестовых тканей было известно в Древней Греции, Китае, Индии, Иудее.

Асбоцементная промышленность возникла в начале XX столетия, когда чешский изобретатель Людвиг Гачек, подав в бумагоделательную машину массу, состоящую из смеси асбеста, цемента и воды, получил в ней первый асбоцемент. В России первый завод асбестоцементных изделий был пущен в 1908 г. в г. Брянске. Постоянное расширение производства и применения асбоцементных изделий является устойчивой традицией отечественной промышленности строительных материалов и строительства, обусловленной прежде всего наличием уникальных запасов асбеста в России, на Урале.

В последние годы в мировой практике наметилась тенденция, ставящая под сомнение не только целесообразность развития асбестоцементной промышленности, но и само ее существование, в связи с распространяющимися сведениями о канцерогенности асбеста. В ряде стран запрещено использование асбестоцемента в строительстве, особенно во внутренних помещениях зданий в непосредственном контакте с деятельностью человека. Ряд организаций различных стран объясняет распространение подобных сведений конкурентной борьбой на мировом рынке. Учитывая эти обстоятельства, с одной стороны, ведутся поиски альтернативных волокон, с другой — разрабатываются технологии по дальнейшему совершенствованию отрасли.

Сырьевые материалы для производства асбоцементных изделий

Портландцемент. В качестве вяжущего для производства асбестоцемента применяют портландцемент марок 400 и 500, песчанистый портландцемент при автоклавном твердении полуфабриката, белый и цветные цементы при изготовлении декоративных изделий. По минералогическому составу портландцемент должен быть алито - вым (с содержанием трехкальциевого силиката не менее 52%). Содержание трехкальциевого алюмината должно быть не более 8%, так как он придает малую прочность и низкую морозостойкость асбестоцементным изделиям. Тонкость помола цемента должна быть в пределах удельной поверхности 2900-3200 см2/г. Песчанистый портландцемент получают совместным помолом портландцементно - го клинкера; кварцевого песка (до 45%) и гипса. Помол компонентов

235

может быть и раздельным с последующим их смещением. Тонкость помола должна быть до удельной поверхности 3200-3600 см2/г. Применение этого вяжущего позволяет обеспечивать существенную экономию клинкера. Портландцементы, применяемые для производства изделий способом экструзии, кроме соответствия указанным требованиям, не должны содержать более 0,3% быстрорастворимых щелочей.

Асбестом называют природный тонковолокнистый минерал, состоящий из водных или безводных силикатов магния, а некоторые разновидности — из силикатов кальция и натрия. 95% мировой добычи асбеста составляет хризотил — асбест (3Mg0'2Si02'2H20), который и применяется для производства асбестоцементных изделий. Диаметр волокон асбеста 1 мкм, однако при гидромеханической обработке асбестовый камень расщепляется до среднего диаметра волокон 0,02 мм.

Хризотил-асбест имеет очень высокую прочность при растяжении вдоль волокнистости — до 3000 МПа (выше прочности стали). При распушке асбеста часть волокон разрушается и прочность при растяжении распушенного волокна составляет 600-800 МПа. Введение гибких волокон в качестве армирующего компонента в цемент (10-20%) позволяет в 3-5 раз увеличить прочность цементного камня при растяжении и изгибе, а также стойкость к ударным воздействиям.

Асбест обладает большой адсорбционной способностью. При смешивании асбеста с портландцементом и водой он адсорбирует выделяющийся при твердении цемента Са(ОН)2 и другие продукты гидратации клинкерных минералов.

Товарный асбест производится 8 сортов (от 0 до 7) и 42 марок. Чем больше средняя длина волокон, тем выше сорт. Для производства асбоцементных изделий применяется коротковолокнистый асбест — 3, 4, 5 и 6-го сортов с длиной волокон 0,3-10 мм. Иногда часть асбеста (10-15%) заменяют базальтовой стеклянной или шлаковой минеральной ватой. Могут применяться и органические волокна -— небеленая целлюлоза, вторичная крафт-целлюлоза, бумажная макулатура, древесная шерсть, синтетические волокна. Замена части асбеста этими волокнами позволяет до 15% увеличить ударную вязкость асбестоцемента.

Вода для производства асбестоцемента не должна содержать органических и глинистых примесей. Нельзя использовать болотную, торфяную, морскую и другую минерализованную воду. Минеральные примеси и растворимые соли не должны превышать допустимые для питьевой воды нормы.

Способы производства асбестоцементных изделий в зависимости от количества воды, которое используется при их изготовлении, подразделяются на мокрый, полусухой и сухой. При мокром способе изделия формуют, используя асбестоцементные суспензии, содержащие 8-16% асбеста и цемента и 92-84% воды. При полусухом способе изделия получают из концентрированной сметанообразной массы, содержащей 20-40% воды. При сухом способе производство изделий осуществляется из увлажненной асбестоцементной смеси с содержанием воды 12-16%. В технологии производства асбестоцементных изделий имеются технологические операции, которые производятся при всех способах: приготовление шихты асбеста, рас- пушка асбеста, смешение его с цементом и водой, формование изделий, их твердение, механическая обработка.

Приготовление шихты заключается в составлении смеси асбеста нескольких марок, с тем чтобы при формовании обеспечить высокую фильтрующую способность, плотность и водоудержание асбестоцементных масс.

Распушка асбеста производится в два этапа: обминание пучков асбеста на бегунах или валковых машинах и затем расщепление размятых пучков на отдельные волокна в голлендерах или гидропуши - телях при мокром способе и в дезинтеграторах при мокром, полусухом и сухом способах производства изделий.

Приготовление асбестоцементных смесей производится в зависимости от способов производства в различных устройствах.

Асбестоцементная суспензия производится в голлендерах или турбосмесителях, куда подается асбестовая суспензия после гидравлической распушки, цемент и дополнительное количество воды до содержания ее в суспензии 97-86%. Асбестоцементные смеси для полусухого и сухого способа производства изделий получают двухстадийным перемешиванием: вначале в смесителе сухих компонентов, затем в бетоносмесителе циклического действия с добавлением воды.

Формование изделий. Сущность формования изделий состоит в отфильтровании воды из асбестоцементной смеси до необходимого уплотнения и придания ей заданных формы и размеров. При мокром способе производства формование листовых изделий производится из цилиндрических асбестоцементных заготовок с использованием

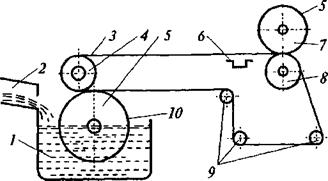

круглосетчатых машин (рис. 9.6) с последующей разрезкой заготовок по образующей, прессованием или волнированием образующихся листов, на прессах и беспрокладочных волнировщиках.

|

Рис. 9.6. Схема формовочной машины для производства асбестоцементных изделий-. 1 — металлическая ванна; 2 — желоб подачи асбестоцементной массы; 3 — лента конвейера; 4 — прижимной вал; 5 — слой асбестоцементной массы; 6 — вакуум коробка; 7 — форматный барабан; 8 — ведущий вал; 9 — натяжной валик; 10 — барабан, обтянутый металлической сеткой |

Твердение асбестоцементных изделий, как правило, осуществляется в две стадии; предварительное твердение до набора прочности, обеспечивающей дальнейшее бездефектное внутризаводское транспортирование, и окончательное.

Предварительное твердение изделий после выдержки при нормальных условиях в течение 6-8 часов осуществляется в пропарочных камерах при температуре 50-60 °С в течение 12-16 часов. Предварительное твердение труб и других изделий может осуществляться и в бассейнах с водой при температуре не ниже 20 °С в течение 3-8 суток. Окончательное твердение изделий на портландцементе производится в закрытых помещениях (теплых складах) при нормальных условиях в течение не менее 7 суток. Окончательное твердение изделий на песчанистом цементе производится в автоклавах при давлении пара 0,8 МПа и температуре 172-174 °С в течение 12-16 часов.

Механическая обработка изделий производится после предварительного или окончательного их твердения и включает операции: обрезка кромок листов, обрезка труб по торцам и обтачивание концов напорных труб со снятием фаски.

Основные виды асбестоцементных изделий включают: кровельные, стеновые, декоративные, погонажные трубы и специальные.

Кровельные изделия

К кровельным асбестоцементным изделиям относятся: волнистые листы различного профиля и фасонные детали к ним, крупноразмерные плоские листы для плит покрытий, армированный конструктивный настил, панели экструзионные, плитки для кровли малоэтажных зданий.

|

Рис. 9.7. Асбестоцементные кровельные изделия: а) волнистый лист обыкновенного профиля; б) армированный настил |

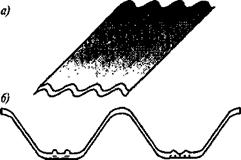

Волнистые листы (рис. 9.1,а) составляют около 90% общего объема производства листовых изделий, а они в балансе кровельных материалов составляют 38-40%. Волнистые листы производятся обыкновенного, унифицированного, среднего, высокого профилей.

Размеры и свойства листов в зависимости от типов меняются в пределах: длина — 1200-3300 мм, шаг волны — 115-350 мм, предел прочности при изгибе — 16- 24 МПа, масса изделия — 9-98 кг.

В настоящее время в основном производят волнистые листы длиной 1750 мм, типов 40/150 и 54/200-6 (высота волны/длина волны — толщина) для кровли жилых и сельскохозяйственных зданий; типа 54/200-7,5 — для кровли промышленных и сельскохозяйственных производственных зданий и сооружений, для малоэтажного строительства и индивидуальной застройки предусматривается выпуск листов длиной 1250 мм типов 30/130 и 40/150, а для перекрытия 3-метровых пролетов промышленных зданий — листы ВК длиной 3300 мм типа 145/350.

Фасонные детали к волнистым листам выпускаются: коньковые с волнистой поверхностью, коньковые упрощенные, переходные и угловые детали.

Крупноразмерные плоские листы для плит покрытий выпускаются размерами: длина — 2000-3600 мм; ширина 1200-1500 мм, толщина 4-12 мм.

Конструктивный армированный настил (рис. 9.7,6) применяется для перекрытия 9-метровых пролетов сельскохозяйственных производственных зданий, стальная арматура размещена в растянутой зоне в виде полос прямоугольного сечения (вариант 1) или крупных стержней (вариант 2).

Панели экструзионные асбестоцементные применяются для устройства бесчердачных покрытий промышленных зданий под рулонную кровлю с сухим и нормальным режимом эксплуатации и для подвесных потолков.

Панели высотой 120-180 мм применяются для кровли, а высотой 80 мм — для подвесных потолков. Панели шириной 595 мм — основные, а шириной 295 мм — доборные.

Панели для бесчердачных покрытий изготовляются коробчатого типа и из отдельных плоских и профилированных листов в виде трехслойных конструкций с внутренним теплоизоляционным слоем. В зависимости от назначения предусматривают два типа плит: рядовые АП и краевые АПК. Длина плит 1500-3000 мм, высота 120 мм, ширина АП — 700 мм, АПК — 347 мм.

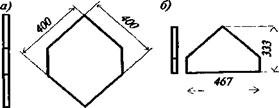

Плитки кровельные асбестоцементные плоские (рис. 9.8) предназначены для малоэтажных сельских зданий и индивидуального строительства. Наиболее применяемый размер 400x400 мм с двумя срезанными углами. Обрезанные углы у плиток позволяют образовать плотное покрытие кровли при минимальном их расходе (10 шт. на 1 м2). При использовании плиток без срезанных углов кровля может быть образована только при двухслойном покрытии. Плитки укладываются по сплошной или разреженной обрешетке оцинкованными гвоздями и противоветровой кнопкой. Предел прочности плиток при изгибе 24 МПа, а морозостойкость 50 циклов.

ментная:

|

|

|

Рис. 9.8. Плитка кровельная асбестоце- |

|

467 |

|

|

|

> |

|

< |

а) рядовая;

б) краевая;

в) коньковая деталь

Стеновые изделия

К стеновым асбестоцементным изделиям относятся: волнистые листовые, плоские крупноразмерные листы, панели и плиты экструзионные, панели стеновые наружные на деревянном и асбестоцементном каркасах.

Волнистые листы при длине 2,5 м являются эффективными изделиями для стеновых ограждающих конструкций неотапливаемых промышленных зданий. К ним относятся листы профиля 40/150 и листы среднеевропейского профиля 51/177.

Плоские крупноразмерные листы (длина 2000-3000 мм, ширина 1200-1500 мм, толщина 4-12 мм) применяются в качестве обшивок трехслойных стеновых панелей и для изготовления конструкций перегородок.

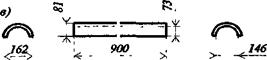

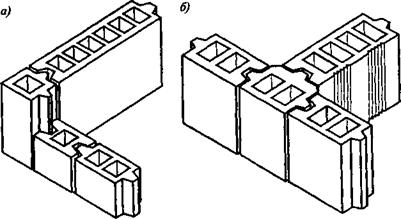

Панели и плиты экструзионные — изделия длиной до 6 м, шири ной до 750 мм и высотой 60-180 мм —- изготовляются с утеплителем и без него и применяются как стеновые конструкции и перегородки (рис. 9.9). В качестве утеплителя применяют полужесткие минераловатные плиты. Стеновые экструзионные изделия, производимые фирмой «Джонс Мэнвилл» (США), имеют долговечное покрытие широкой цветовой гаммы на основе акриловых смол.

Панели асбестоцементные стеновые наружные на деревянном каркасе с утеплителем предназначены для наружных стен надземной части полносборных жилых домов и домов из монолитного бетона, а в кирпичных домах — для стен лоджий.

|

Рис. 9.9. Асбестоцементные экструзионные панели перегородок: а) угловые; 6) переходные |

Размеры панелей по длине 2980 и 5980 мм, по высоте 2780 мм и 3280 мм. Толщина панелей 160 и 210 мм. Наружные поверхности листов могут быть гладкими или рельефными, иметь естественный серый или белый (на белом цементе) цвет, а также цвет, создаваемый защитно-декоративным покрытием.

Декоративные изделия

Декоративные изделия могут быть офактуренными либо окрашенными в процессе формования (до твердения) и в затвердевшем виде.

К первой группе относятся листовые изделия с рельефной поверхностью; окрашенные по всей толщине либо с окрашенным поверхностным слоем белыми и цветными цементами, минеральными красками, синтетическими красителями, а также с помощью цветных посыпок (окрашенного песка, стеклокрошки и т. п.). Такие листы могут иметь как простые продольно-погонажные рисунки рельефа 1,5-2,5 мм, так и сложные рисунки. Листы с рельефной поверхностью применяются для ограждения балконов и лоджий, устройства летних павильонов, облицовки лестничных клеток и вестибюлей.

Вторая группа декоративных листов разделяется на три вида: окрашенные составами на неорганических связующих; окрашенные синтетическими эмалями и красками, с пленочным покрытием. Применяются для наружной и внутренней облицовки здания, ограждения балконов и лоджий.

Погонажные асбестоцементные изделия — швеллеры, подоконные плиты, сливы, раскладки и элементы парапетов изготовляются способом экструзии. Швеллеры применяются для изготовления каркасов стеновых панелей и плит покрытий.

Трубы

Асбестоцементные трубы составляют около 10% в общем балансе труб, применяемых в строительстве, и выпускаются напорные и безнапорные. Напорные трубы применяют для водопроводов и изготовляются с рабочим давлением 0,6-1,8 МПа классов: ВТ6, ВТ9, ВТ12, ВТ15 и ВТ18. Трубы ВТ имеют длину от 3 до 6 м и диаметр условного прохода 100-500 мм.

Безнапорные трубы (БНТ) применяются для нефте - и газопроводов, канализации, дренажа, мусоропроводов, прокладки телефонных кабелей и устройства дымовых и вентиляционных каналов. Газопроводные трубы применяют для сетей с давлением газа не более 0,5 МПа. В настоящее время производятся трубы с газонепроницаемыми полимерными покрытиями. Капитальные вложения и эксплуатационные расходы по газопроводу из асбестоцементных труб на единицу транспортируемого газа уменьшаются в 3 раза, по сравнению с газопроводом из стальных труб. Трубы комплектуются асбестоцементными или чугунными муфтами.

Специальные асбестоцементные изделия

Вентиляционные короба изготовляются с раструбами и без них и применяются для устройства вентиляции и кондиционирования воздуха в зданиях различного назначения. Короба изготовляют длиной 3,1 м с внутренним сечением от 150x150 до 300x300 мм, толщина стенок 10 мм.

К специальным изделиям относятся и другие изделия: полуцилиндры для покрытий теплоизоляционных слоев на трубопроводах, электроизоляционные доски, а также крупногабаритные листы двоякой кривизны длиной до 5 м для летних домиков.

Утилизация отходов производства

В производстве асбестоцементных изделий образуются отходы в виде влажной смеси асбеста и цемента, оседающей в отстойниках при очистке сбрасываемой в них воды из рекуператоров, а также брак изделий и обрезки, получаемые при их механической обработке. В целом отходы могут составлять по объему 1-8% исходного сырья и используются: вторично в производстве изделий при введении их в малых дозах в суспензии, в производстве минеральной ваты, стеновых блоков, в производстве погонажных асбестоцементных экструзивных изделий (15-20% взамен цемента).

Общие сведения

Бетон на неорганических вяжущих веществах представляет собой композиционный материал, получаемый в результате формования и твердения рационально подобранной бетонной смеси, состоящей из вяжущего вещества, воды, заполнителей и специальных добавок. Состав бетонной смеси должен обеспечить бетону к определенному сроку заданные свойства (прочность, морозостойкость, водонепроницаемость и др.).

Бетон является главным строительным материалом, который применяют во всех областях строительства. Технико-экономическими преимуществами бетона и железобетона являются: низкий уровень затрат на изготовление конструкций в связи с применением местного сырья, возможность применения в сборных и монолитных конструкциях различного вида и назначения, механизация и автоматизация приготовления бетона и производства конструкций. Бетонная смесь при надлежащей обработке позволяет изготавливать конструкции оптимальной формы с точки зрения строительной механики и архитектуры. Бетон долговечен и огнестоек, его плотность, прочность и другие характеристики можно изменять в широких пределах и получать материал с заданными свойствами. Недостатком бетона, как любого каменного материала, является низкая прочность на растяжение, которая в 10-15 раз ниже прочности на сжатие. Этот недостаток устраняется в железобетоне, когда растягивающие напряжения воспринимает арматура. Близость коэффициентов температурного расширения и прочное сцепление обеспечивают совместную работу бетона и стальной арматуры в железобетоне как единого целого. Это основное свойство железобетона как композиционного материала. В силу этих преимуществ бетоны различных видов и железобетонные конструкции из них являются основой современного строительства.

По виду вяжущего бетоны разделяют на цементные (наиболее распространенные), силикатные (известково-кремнеземистые), гипсовые, смешанные (цементно-известковые, известково-шлаковые и т. п.), специальные, применяемые при наличии особых требований (жаростойкости, химической стойкости и др.).

По виду заполнителя различают бетоны на плотных, пористых, специальных заполнителях, удовлетворяющих специальным требованиям (защиты от излучений, жаростойкости, химической стойкости и т. п.).

В правильно подобранной бетонной смеси расход цемента составляет 8-15%, а заполнителей — 80-85% (по массе). Поэтому в виде заполнителей применяют местные каменные материалы: песок, гравий, щебень, а также побочные продукты промышленности (например, дробленые и гранулированные металлургические шлаки), характеризующиеся сравнительно невысоким уровнем издержек производства.

В зависимости от плотности различают бетоны: особо тяжелые — плотностью более 2500 кг/м3, изготовляемые на особо тяжелых заполнителях (из магнетита, барита, чугунного скрапа и др.); эти бетоны применяют для специальных защитных конструкций; тяжелые — плотностью 2200-2500 кг/м3 на песке, гравии или щебне из тяжелых горных пород; применяют во всех несущих конструкциях; облегченные — плотностью 1800-2200 кг/м3; их применяют преимущественно в несущих конструкциях; легкие -— плотностью 500-1800 кг/м3; к ним относятся: а) легкие бетоны на пористых природных и искусственных заполнителях; б) ячеистые бетоны (газобетон и пенобетон) из смеси вяжущего, воды, тонкодисперсного кремнеземистого компонента и порообразователя; в) крупнопористые (беспесчаные) бетоны на плотном или пористом крупном заполнителе, без мелкого заполнителя; особо легкие (ячеистые и на пористых заполнителях) — плотностью менее 500 кг/м3, используемые в качестве теплоизоляции.

Легкие бетоны менее теплопроводны по сравнению с тяжелыми, поэтому их применяют преимущественно в наружных ограждающих конструкциях. В несущих конструкциях используют более плотные и прочные легкие бетоны (на пористых заполнителях и ячеистые) плотностью 1200-1800 кг/м3.

Следовательно, плотность бетонов изменяется в широких пределах: от 400 до 2500 кг/м3 и более. Поэтому и пористость бетонов может быть очень большой — 70-85% у ячеистых теплоизоляционных бетонов и незначительной ■— 8-10% у плотных гидротехнических бетонов.