Строительные машины и оборудование

Основные типы и состав Бетоно — и растворосмесительных установок и заводов

Процесс производства бетонных и растворных смесей представляет собой ряд последовательных механизированных и в большинстве случаев автоматизированных операций: погрузочно-раз - грузочные и штабелировочные работы на складах материалов; транспортирование компонентов в расходные бункера, их дозирование, перемешивание и выгрузку готовой смеси.

В зависимости от назначения и мощности существуют стационарные бетонные и растворные заводы, быстроперебазируе - мые сборно-разборные заводы и передвижные смесительные установки. Постоянно действующие стационарные заводы выпускают товарные смеси для различных потребителей или для завода же-

156

Лезобетонных изделий. Приобъектные заводы сооружают для строительства конкретных крупных объектов. Передвижные установки, смонтированные на прицепах или состоящие из отдельных блоков, перевозимых автотранспортными средствами, предназначены для обслуживания рассредоточенных небольших строительных объектов.

По схеме компоновки бетоно - и растворосмесительные цехи (узлы) подразделяются на высотные и ступенчатые. При высотной схеме осуществляется однократный подъем компонентов на полную высоту узла, после чего они в течение всего технологического цикла движутся только под действием сил тяжести. При двухступенчатой схеме материалы подаются в бункер, откуда самотеком поступают через дозаторы в загрузочный ковш и затем поднимаются им в смеситель. Высотные схемы более компактны и лучше приспособлены для автоматизации процесса производства, но они несколько дороже, чем двухступенчатые установки. Выбор типа и схемы бетоно - и растворосмесительной установки определяется следующими факторами: потребным количеством смеси (производительностью); способом ее транспортирования на объекты, климатическими условиями и режимом работы (сезонностью) потребителей.

Крупные заводы имеют меньшие (на 20 ... 30 %) удельные капиталовложения, чем группы мелких предприятий той же суммарной производительности. Эксплуатационные расходы и трудоемкость на крупных заводах также меньше, чем на небольших установках. Целесообразность того или иного типа предприятия должна быть выявлена в результате тщательного технико-эконо- мического анализа. В отдельных случаях при транспортировании смеси на большие расстояния может ухудшиться качество смеси и расходы на транспортирование могут превзойти экономию, достигнутую при централизации. В этих случаях рационально применять расчлененную технологию производства, когда перемешивание компонентов производится в автобетоносмесителях или в приобъектных смесительных установках. Центральный завод в этом случае отпускает потребителям отдозированные сухие компоненты смеси.

Опыт показал, что в условиях массового строительства целесообразнее применять районные заводы производительностью 20 ... 70 тыс. м3 в год. На таких предприятиях процесс производства полностью механизирован и автоматизирован. Выбор типа смесительной машины определяется видом и составом смеси и зависит, в частности, от крупности заполнителя и пластичности (водоцементного отношения В/Ц) смеси. Для приготовления бетонных смесей с крупностью заполнителя более 70 мм при В/Ц=0,45 ... 0,6 следует применять гравитационные бетоносмесители. Для приготовления жестких смесей (В/Ц менее 0,4) с крупностью заполнителя до 70 мм применяются роторные ци-

Клические и двухвальные непрерывного действия смесители. На приобъектных, построечных установках применяют смесители с вместимостью барабана 100 ... 250 л.

Число смесителей, их тип и конкретная марка определяются заданной производительностью и режимом работы предприятия. Требуемый суммарный производственный объем смесителя (по выходу) (л)

УС=ПГ. Ю 3/(zTr), (14.1)

Где Пг—годовая производительность завода, м3, z — число замесов машины, 1 /ч; Тг — годовой фонд рабочего времени, ч.

Tr=qrCtckls, (14.2)

Где <7г—количество рабочих дней в году; с — число смен работы предприятия в сутки; U — количество часов в смене; — коэффициент использования оборудования (^=0,82 ... 0,87).

Число однотипных смесительных машин

Т=Vc/Vo, (14.3)

Где Vo — производственный объем смесителя (по выходу), л.

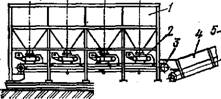

На рис. 14.1 представлена инвентарная двухступенчатая бето - носмесительная установка производительностью до 7 м3/ч. Она состоит из склада заполнителей, дозировочного и смесительного отделений. Склад заполнителей представляет собой два сектора для песка и щебня, ограниченных вертикальными щитами, переходящими к центру в металлические стенки, образующие бункер с двумя отсеками. Заполнители из складов подаются скреперным ковшом 2 в бункер 15, откуда они поступают на конвейер-доза - тор 7 и далее в загрузочный ковш 13. Соотношение количества песка и щебня, поступающих на конвейер, и абсолютное значение их масс регулируется подвижными заслонками, установленными в выпускных окнах бункера. Конвейер дозатора, подавший в ковш 13 заданное количество материалов, выключается с помощью реле времени. Цемент из бункера 12 подается наклонным винтовым конвейером 5 в весовой дозатор 6 и далее в загрузочный ковш. Сухие компоненты смеси подаются загрузочным ковшом 13, перемещающимся по направляющим И, в роторный бетоносмеситель 8, установленный на раме 10. На повторной платформе 3, установленной на стойках 14 и приводимой во вращение механизмом поворота 4, закреплена стрела 1 и размещена тяговая лебедка скреперного устройства. Установкой управляют два оператора: один управляет скреперным загрузочным устройством, другой, находящийся у пульта 9, управляет работой дозаторов, скипового подъемника и бетоносмесителя.

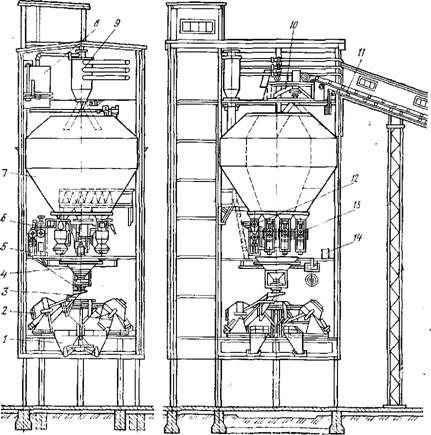

На рис. 14.2 показан бетоносмесительный узел с четырьмя гравитационными бетоносмесителями с объемом готового замеса 11600 л каждый, скомпонованный по высотной схеме. Заполнители подаются со складов ленточным конвейером 11 через поворотную

|

Воронку 10 в расходные бункера 7. Цемент подается пневмотранспортом в циклон 9, из которого поступает в отсеки бункеров. Окончательная очистка воздуха от цемента производится в рукавном фильтре 8. Из расходных бункеров цемент через дозатор 12, а заполнители через дозаторы 13 поступают в сборный

Рис. 14.2. Схема бетоносмесительного узла с четырьмя гравитационными смесителями |

Бункер 4 с поворотной воронкой 3, по которой ссыпаются в бетоносмесители 2. Вода через дозатор 6 и жидкие добавки через дозатор 5 по трубопроводу поступают в поворотную воронку. Готовая смесь выгружается из смесителей в раздаточные бункера 1. Управление работой оборудования осуществляется с пульта 14, помещенного в дозаторном отделении. Растворосмесительные узлы башенного типа по компоновке аналогичны рассмотренным бетоносмесительным установкам. 160

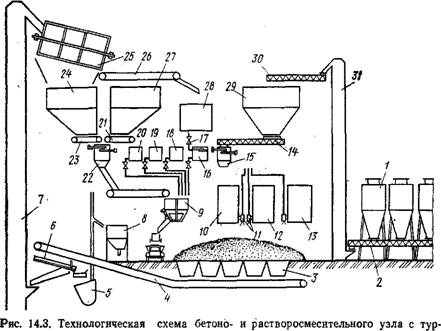

На рис. 14.3 показана структурная схема автоматизированного - бетоно - и растворосмесительного узла производительностью до 50 м3/ч с турбулентными смесителями. Цемент из силосов 1 шне - ком 2, элеватором 31 и шнеком 30 подается в бункер 29. Из бункера цемент питателем 14 подается в дозатор 15, из которого

|

Булентным смесителем |

Поступает в смеситель 9. Заполнители со складов 3 подаются Транспортером 4 на грохот 6. Просеянный песок элеватором 7 подается в барабанную пескосеялку 25 и далее в бункер 24. Крупные включения с грохота 6 подаются шахтным подъемником 5 в бункер для отходов 8. Щебень со складов транспортируется той же цепочкой машин и транспортером 26 в бункер 27. Из бункеров песок и щебень питателями 21 и 23 подаются в дозатор 22 и далее в смеситель 9. Вода в смеситель поступает из емкости 28 через клапан 17 и дозатор 16. Известь из бака 13 и добавки из баков 12 и 10 насосами И нагнетаются в соответствующие дозаторы 18, 19 и 20, из которых сливаются в смеситель. Блочное исполнение узла позволяет осуществлять быструю перебазировку и лїонтаж оборудования. Все оборудование размещено в пятнадцати объемных секциях. Масса каждой секции не превышает ДО т, что позволяет транспортировать их автомобильным и железнодорожным транспортом.

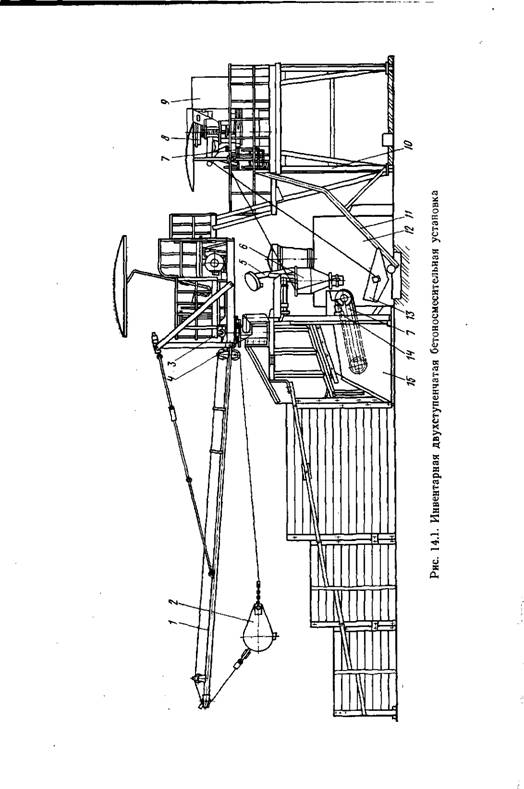

На рис. 14.4 показана схема двухступенчатой бетоносмеси - тельной установки непрерывного действия (типа СБ-75) производительностью 30 м3/ч, предназначенной для приготовления бетонных смесей при строительстве дорог, аэродромов и т. п. Заполнители из бункеров 1 через дозаторы непрерывного действия

|

Рис. 14.4. Схема бетонного завода непрерывнрго действия |

2 транспортерами 3 и 4 подаются в сборную воронку 9. Цемент из автоцементовозов поступает в силос 7, оборудованный фильтром 8, и далее дозатором 6 в воронку 9. Перемешивание компонентов производится смесителем непрерывного действия 10, куда также подается вода насос-дозатором 12. Для контроля и настройки дозаторов непрерывного действия в составе установки имеется тарировочный дозатор циклического действия 5 (АВДЦ-1200 Ф), смонтированный на откатной раме. Размещение силоса и дозатора цемента над смесителем исключает потери цемента. Управление установкой вынесено в отдельный блок 11, что исключает влияние вибрации и шума на обслуживающий персонал.