Строительные машины и оборудование

Машины для штукатурных работ

Основными операциями при штукатурных работах являются приготовление штукатурных смесей, транспортировка их к месту работы штукатуров, нанесение раствора на поверхность и затирка поверхностного слоя раствора. Штукатурные смеси приготовляются в растворосмесителях непосредственно на строительстве (при небольших объемах работ или значительных расстояниях от растворных заводов) или доставляются в специализированных транспортных средствах. Комплексная механизация штукатурных работ предусматривает установку на объектах промышленного, гражданского и сельского строительства штукатурных станций производительностью 1...4 м3/ч, предназначенных для приема, переработки, подачи к рабочему месту штукатурных растворов и нанесения их на подготовленные поверхности, что обеспечивает сокращение затрат ручного труда при выполнении основных и вспомогательных операций. Транспортировка смесей в них производится растворонасосами (плунжерными, поршневыми, винтовыми) или с помощью сжатого воздуха.

Штукатурная станция (рис. 21.1) размещена в металлическом кузове 1, совмещенном с приемным бункером 2. В приемном бункере размещены поворотный струг 27, шнек-смеситель 26 и процеживающее устройство 4 со щетками 3. Подготовка раствора в бункере с помощью этих устройств позволяет резко уменьшить высоту загрузки и принимать раствор непосредственно из транспортных средств (растворовоза, самосвала) без использования пандуса или эстакады. Струг перемещается вдоль бункера кареткой 25 по направляющим 9 с помощью двух гидроцилиндров 21, а поворачивается гидроцилиндром 11. С помощью струга раствор необходимыми порциями подается в зону перемешивания, где попадает под действие шнекосмесителя. После перемешивания раствор попадает на сито процеживающего устройства, где происходит дополнительное перетирание комков раствора стальными щетками 3 и самоочистка сита. При необходимости в замес добавляют воду (в зимнее время подогретую в водонагревателе 12) для доведения раствора до требуемой подвижности. Бункер закрывается крышкой 8 с помощью гидроцилиндра 13. Подогрев бункера осуществляется с помощью воздухонагревателя 6. Процеженный раствор поступает в бункер-накопитель 5, откуда рас- творонасосом 14 по растворопроводу 7 перекачивается к месту работы штукатуров. В кузове станции размещены привод 23 шнек-смесителя, электропривод 17 растворонасоса и компрессора 15, насос 16, пульт управления 22, шкаф для инструмента 19, электрошкаф 18, вентилятор 10 и другое оборудование. Очистка раствороводов производится сжатым воздухом, поступающим из ресивера 20. Отходы раствора (камни) извлекаются из зоны перемешивания через люки 24. 294

Tfo'

Рис. 21.1. Штукатурная станция

Для приготовления и нанесения гипсовых растворов на основе сухих смесей (влажностью не более 10%) используются передвижные агрегаты производительностью 0,35... 0,7 м3/ч. В качестве основного узла в этих агрегатах используются одновинтовые насосы, обеспечивающие высокую равномерность подачи растворов, значительный напор при небольших габаритах и массе.

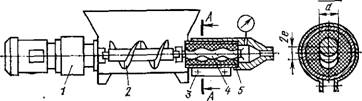

Одновинтовой насос (рис. 21.2) состоит из привода 1, прием-

|

А-А

Рис. 21.2. Схема одновинтового насоса |

Ного бункера с винтовым питателем 2, ротора 4, статора 5 и хомута 3, обжимающего статор. Статор выполняется обычно заодно с корпусом и имеет рабочую поверхность из эластичного материала (резины), благодаря чему становится податливым в радиальном направлении. Рабочая поверхность статора представляет собой двухзаходный винт, образующий в нормальном сечении овал Кассини шириной d с прямолинейными участками длиной 4е. Рабочая поверхность ротора, изготовляемого из стали или чугуна, представляет собой однозаходный винт с шагом в два раза меньше шага статора с поперечным сечением в виде окружности диаметром d, центр которой смещен относительно оси ротора на величину е. Ось ротора смещена относительно оси статора также на величину е и поэтому при вращении ротора вращается в обратном направлении по окружности радиуса е. Рабочие поверхности статора и ротора, сопрягаясь, образуют замкнутые полости, которые при вращении ротора перемещаются вдоль оси статора от камеры всасывания к напорной камере, непрерывно транспортируя перекачиваемый материал и обеспечивая равномерность его подачи. Благодаря эластичности рабочей поверхности статора снижается опасность заклинивания насоса при попадании твердых частиц в зазор между ней и рабочей поверхностью ротора; это позволяет использовать одновинтовые насосы для перекачки строительных растворов.

При строительстве различных сооружений (трубопроводы, туннели, резервуары) возникает необходимость нанесения на их поверхность защитного износостойкого, огнеупорного или водогазо - непроницаемого слоя специальной торкретной штукатурки (це - ментно-песчаного раствора или мелкозернистой бетонной смеси) под давлением сжатого воздуха. Для таких работ применяют передвижные торкретные установки, в состав которых входят тележка на колесном ходу (на салазках), цемент-пушка, компрессор с ресивером, бак для воды, гибкие шланги (материальный, водяной и воздушный) и распылительная насадка. Питание распылительной насадки сухой смесью осуществляется от цемент-пушки по материальному шлангу, водой из бака по водяному шлангу. Сжатый воздух подается в цемент-пушку и в водяной бак от компрессора по воздушному шлангу. В водяной бак поступают также химические реагенты, ускоряющие схватывание смеси.

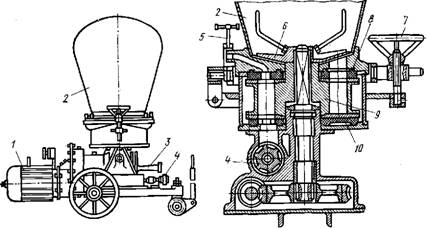

Цемент-пушка (рис. 21.3) состоит из загрузочного бункера 2, имеющего в верхней части сетку, а в нижней — побудитель 6, шлюзового барабана 9 с уплотнительными дисками 8 и 10, электродвигателя 1, дозатора 4. Вращение побудителю и шлюзовому барабану передается от электродвигателя через червячный редуктор. При работе цемент-пушки сухую смесь подают на сетку бункера, где она просеивается и поступает вниз. Затем через отверстия в днище бункера и в верхнем уплотнительном диске 8 смесь перемещается в ячейки шлюзового барабана. Вращающийся 296 шлюзовой барабан переносит ячейки со смесью к разгрузочному отверстию в нижнем уплотнительном диске 10, откуда смесь поступает в полость крыльчатого дозатора. При вращении дозатора его полости заполняются порциями смеси, которые выдуваются из него в продольном направлении сжатым воздухом от компрессора через выходной патрубок 3 в материальный шланг. На конец шланга надевается распылительная насадка, к которой с помощью водяного шланга подводится вода. В насадке сухая смесь смешивается с водой и в виде распыленной массы выбрасывается из нее на торкретируемую поверхность.

|

Рис. 21.3. Передвижная торкретная установка: А — общий вид; б — разрез |

Надежная работа цемент-пушки обеспечивается герметизацией шлюзового барабана и дозатора с помощью поджимного болта 5 и маховика 7 и постоянно заполненным загрузочным бункером. Производительность выпускаемых в настоящее время цемент-пушек составляет по сухой смеси 1,5 ... 2 м3/ч. При рабочем давлении воздуха 0,3 ... 0,36 МПа наибольшая дальность подачи сухой смеси до 45 м по горизонтали или 10 м по вертикали.

При штукатурных работах нанесение раствора на подготовленную поверхность производится распыливающими устройствами, которые разделяются на воздушные и безвоздушные. В воздушные распыливающие устройства подаются одновременно раствор и сжатый воздух, который при выходе из сопла распыляет раствор, образуя факел. При этом раствор равномерно наносится на поверхность. Устройства с воздушным распылением бывают двух типов: с центральной и кольцевой подачей топлива.

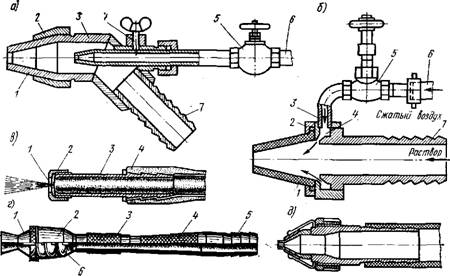

В распыливающем устройстве с центральной подачей воздуха (рис. 21.4, а) регулирование факела раствора, выходящего из сопла 1, осуществляется изменением расхода воздуха, подаваемого по воздушному патрубку 6 с помощью крана 5, или расстояния между форсункой и патрубком 6. Фиксация положения патрубка 6 производится винтом 4. Раствор подается по материльно - му шлангу 7 под некоторым углом к корпусу форсунки 3. Форсунки распыливающего устройства — смешанные и крепятся к корпусу муфтой 2. Распыление раствора производится за счет увеличенной скорости его движения при выходе из сопла.

|

Рис. 21.4. Распыливающие устройства |

Распиливающее устройство с кольцевой подачей воздуха (рис. 21.4, б) состоит из форсунки 1, смесительной камеры 2, воздушного 6 и материального 7 патрубков и регулировочного крана 5. При работе устройства раствор подается по патрубку 7 в смесительную камеру; туда же по патрубку 6 через кран 5, колено 3 и кольцевое пространство 4 подается сжатый воздух, который, подхватывая раствор и выходя с ним из форсунки, образует факел. В результате раствор равномерно наносится на поверхность.

Первый тип распыливающего устройства прост по конструкции, однако распыление раствора осуществляется недостаточно; второй тип — сложнее по конструкции, но обеспечивает лучшее распыление раствора. Воздушные распыливающие устройства применяются для нанесения отделочных растворов подвижностью 6 ... 12 см и крупностью заполнителя до 2,5 мм. Регулирование скорости выхода раствора при постоянных размерах выходного отверстия сопла осуществляется изменением расхода воздуха. Качество нанесения раствора, а также его потери зависят от объемного соотношения раствора и воздуха. Принято, что при давлении воздуха 0,5 МПа на 1 м3 раствора должно подаваться не менее 4 ... 5 м3 воздуха.

Безвоздушные распыливающие устройства применяются для нанесения растворов большой подвижности, они просты по конструкции и не требуют подвода сжатого воздуха. Однако в них не достигается требуемое распыление струи раствора, что приводит к неравномерному нанесению его на поверхность, снижению качества работ и частому засорению сопл.

На рис. 21.4 в дано прямоточное устройство с эластичной диафрагмой, дающее прямоточный факел. Оно состоит из корпуса 3, сопла 2, резиновой диафрагмы 1 и гребенчатого хвостовика 4. В диафрагме имеются два отверстия, соединенные прорезью. При прохождении раствора через прорезь происходит его распыление: из сопла выбрасывается плоский факел, который наносится на поверхность слоем шириной до 500 мм. Достоинством плоского факела является возможность нанесения раствора полосами, не забрызгивая рядом находящихся конструкций, без пропусков и утолщений. Недостатком данного устройства является интенсивный износ диафрагмы.

Винтовое распыливающее устройство (рис. 21.4, г) состоит из корпуса 2, распылителя 1, вставки 3, корпуса-гасителя 4, патрубка 5 и неподвижного винта 6. При прохождении устройства раствор получает винтообразное вращение и наносится на поверхность по винтовой линии, которая в момент соприкосновения СО СТЄТТГ°І имеет угол 15 ... 30°. Раствор ложится на поверхность без оте.. - ка, что сводит к минимуму его потери. При таких распыливаь - щих устройствах применяются растворы повышенной жесткости.

Существуют распыливающие устройства с регулируемым напором раствора (рис. 21.4, (3), который осуществляется путем зажима резинового прямоугольного сопла металлическими скобами, закрепленными на гайке. При перемещении гайки происходит изменение сечения выходного отверстия сопла, что влечет за собой изменение давления раствора, выходящего из устройства.

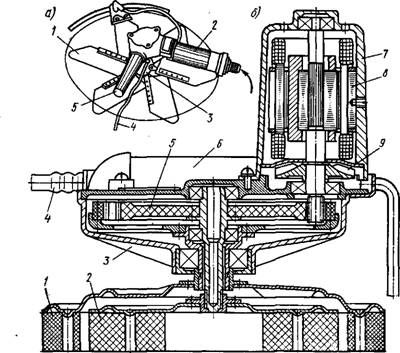

Затирка поверхностного слоя штукатурки производится с помощью затирочных ручных машин с электрическим или пневматическим приводом. Конструкция электрических затирочных машин (рис. 21.5, б) включает в себя электродвигатель 8, вмонтированный в корпус 7, одноступенчатый цилиндрический редуктор 5, размещенный в корпусе 3, большой 1 и малый 2 рабочие алюминиевые диски, рукоятку 6. Для смачивания затираемой поверхности к машине по штуцеру 4 подводится вода. Охлаждение электродвигателя производится с помощью вентилятора 9. Диски размещены один внутри другого и вращаются с различной частотой, что обеспечивает им почти одинаковую окружную скорость.

На поверхности дисков имеются накладки из пенопласта или древесностружечного материала.

Пневматическая затирочная машина (рис. 21.5, а) состоит из пневмодвигателя 2, двухступенчатого планетарного и конического

|

Рис. 21.5. Затирочные машины |

Редукторов, рабочего органа 3 (траверсы) с лопастями 1 и рукоятки 5. Вода к машине подается по шлангу 4. Рабочим органом могут быть также сменные затирочные диски из деревопластика или текстолита. Качество затирки определяется окружной скоростью вращения рабочего органа машины и удельным давлением на затираемую поверхность. Среднее значение скорости вращения дисков принимается равным 6 ... 10 м/с. Удельное давление на поверхность затирки зависит от состава раствора и времени нахождения его на поверхности и составляет 0,008 ... 0,012 МПа.

Производительность ручных затирочных машин — 30 ... 50 м2/ч, частота вращения дисков — 200 ... 700 об/мин, мощность привода — 0,1 .. .0,12 кВт, масса — 2,5 . .. 4,0 кг.