Современные БЫТОВЫЕ ЭЛЕКТРОПРИБОРЫ И МАШИНЫ

Гидромеханические процессы в барабанных стиральных машинах

|

Рис. 3.10. Движение ткаии в барабане стираль - иой машины |

![]()

|

Рис. 3.11. Действие сил иа материальную точку в стиральном баке |

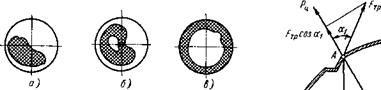

![]() При барабанном способе стирки механическое воздействие на ткань осуществляется не в результате движения потока моющего раствора, а путем механического перелопачивания изделий в стиральном барабане. Механическое воздействие заключается в том, что изделия при вращении в барабане захватываются расположенными внутри гребнями, поднимаются и под действием собственной массы падают в жидкость. Очевидно, что механическое воздействие тем больше, чем больше кинетическая энергия будет сообщена массе ткани, а следовательно, определяется диаметром барабана, уровнем воды в баке, частотой вращения барабана, размером и числом гребней. При небольшой частоте вращения (рис. 3.10, а) имеет место скользящий режим, при котором происходит постепенное соскальзывание верхних слоев ткани. С увеличением частоты вращения барабана ткань не соскальзывает, а поднимается на максимальную высоту и падает с максимальной кинетической энергией (рис. 3.10,6). При дальнейшем увели

При барабанном способе стирки механическое воздействие на ткань осуществляется не в результате движения потока моющего раствора, а путем механического перелопачивания изделий в стиральном барабане. Механическое воздействие заключается в том, что изделия при вращении в барабане захватываются расположенными внутри гребнями, поднимаются и под действием собственной массы падают в жидкость. Очевидно, что механическое воздействие тем больше, чем больше кинетическая энергия будет сообщена массе ткани, а следовательно, определяется диаметром барабана, уровнем воды в баке, частотой вращения барабана, размером и числом гребней. При небольшой частоте вращения (рис. 3.10, а) имеет место скользящий режим, при котором происходит постепенное соскальзывание верхних слоев ткани. С увеличением частоты вращения барабана ткань не соскальзывает, а поднимается на максимальную высоту и падает с максимальной кинетической энергией (рис. 3.10,6). При дальнейшем увели

чении частоты вращения, когда центробежные снлы превышают собственную массу мокрой ткани, ткань прижимается к барабану в виде кольца и вращается вместе с ним (рис. 3.10, в).

Рассмотрим силы (рис. 3.11), действующие на материальную точку Л на внутреннем гребне барабана. Это сила тяжести массы Рт, направленная вертикально, центробежная сила Ри, направленная по радиусу от центра, и сила трения FTf,. По законам физики

PT = mg; Pu = ma>2R; ^р = РІ,

Где т — масса увлажненной ткани; и — угловая скорость барабана; R — радиус барабана; р — давление материала на гребеиь барабана; f — коэффициент трения.

Угол а подъема точки А соответствует моменту, когда она начинает соскальзывать с гребня. При этом справедливо равенство

Рг sin a = Pu-|-/;'TpCos ai,

Где ai — угол наклона плоского гребия к радиальной плоскости.

Это уравнение можно записать в виде

Mg sin a = ma>2R FTf cos ai

Или

U>2R,

Sin a=------------------------- cos a.

8 mg

Максимальный угол подъема а = л/2. Тогда

U>2R Frp

1 =--------------------- cos ab

8 Mg

Учитывая, что cosai<l и [/>/ (mg) ] < 1, можно записать

A)2R m.(x)2R

1 =

Mg

„ тч>2Р Рц

Соотношение ----------------- =-------- =Ф называют фактором разделения:

Mg РТ

Рг 8 9,81

При акр = л/2 пкр = 0,6Д/О.

Практически установлено, что оптимальный фактор разделения для стиральных машин должен быть 0,85—0,90. Для барабана диаметром 420 мм частота вращения составляет 50^60 об/мин.

Режим стирки барабанных машин включает следующие операции: предварительная стирка, основная стирка, полоскание, спецобработка, отжим.

Предварительная стирка предназначена для насыщения ткани моющими средствами, уменьшения адгезии загрязнения с тканью и удаления основной части загрязнения, находящегося на поверхности ткани и в переплетениях между волокнами. Эти загрязнения представляют собой макрочастицы (песок, металлические осаждения и др.), присутствие которых в ткани при основной стирке привело бы к истощению моющего раствора, снижению концентрации ПАВ и, как следствие, к ухудшению отстирываемости. Анализ этой операции в зарубежных машинах показал, что температура моющего раствора практически во всех моделях составляет 40 °С, продолжительность операции 20—35 мин. Повышение температуры предварительной стирки недопустимо, так как при высоких температурах сворачивается белок, имеющийся в составе загрязнения. Свернувшийся белок прочно соединяется с волокнами и его вымывание затруднено. В дальнейшем оставшиеся после стирки белковые загрязнения окисляются и приводят, к пожелтению тканей в местах загрязнения.

Для повышения отстирываемости и уменьшения потери прочности в результате скручивания ткани вводят реверсивный режим стирки, заключающийся в переменном изменении направления вращения барабана с паузой между вращениями. В этом случае результирующее механическое воздействие (в %) будет составлять только часть общего времени стирки:

Где /в — время вращения барабана, с, /в==^вл + ^ вп (^вл И ^вп — время Вращения барабана соответственно влево и вправо); tu — время паузы между левым и правым вращением барабана, с.

Время цикла реверсирования можно записать в виде

Ill == ^ВЛ in + ^вп-

Если время реверсирования в процессе стирки различно, общее механическое воздействие

М0= (Mtt2--M2t2-- ...--Mntn)/T,

Где Mi, М2, .. , Mn — механическое воздействие в каждом реверсировании, %; 11, t2, .. , tn — время каждого реверсирования, мин; Т — суммарное время реверсирований, мин.

В зарубежных стиральных машинах механическое нагружение при предварительной стирке колеблется в широких пределах от 28 % (модель «Philips Sesa 822», ФРГ) до 88 % (модель «Siwamat 850», ФРГ) при следующей структуре реверсирования: = 12-(-3-(-12 с;

^ц2 = 3+ 18+5+40 с (модель «Philips Sesa 882»); tu= 14-|-4-|- 14 с (модель «Siwamat 850»).

Механическое воздействие бывает трех режимов: интенсивного (Л4 = 70%) при структуре реверсирования /Ц| = 14-|-4-|- 14 с, £ц2=12 + + 3+12 с; нормального (Л4 = 50%) при структуре реверсирования ^m = 10 + 5+10 с и <ц2 = 9 + 4 + 9 с; бережного (Л4<40%) при структуре реверсирования ^, = 5 + 5 + 5 с, /ц2 = 5+ 10 + 5 с и *и3 = 3 + 18 + 3 с.

Для достижения максимального эффекта применяют комбинированную структуру реверсирования. Как правило, при нагреве применяют

Нормальный или бережный режимы, так как при холодном растворе большое механическое нагружение только увеличивает потери прочности. В то же время при достижении раствором температуры 90 °С эффективен интенсивный режим. Общее время механического воздействия при стирке не должно превышать 60—70 мин. Дальнейшее увеличение механического нагружения сильно повышает изнашивание ткани: при увеличении механического воздействия до 90—95 мин износ составляет 10—12% при отстирываемости 59—62%, при механическом нагружении 70 мин отсгирываемость практически не изменяется (59—60%), а потери прочности снижаются до 5,9 %.

Время предварительной стирки определяется временем нагрева моющего раствора до заданной температуры и временем набухания волокон ткани. Набухание волокон — процесс, в котором волокна ткани поглощают жидкость, увеличиваясь в поперечном и-продольном направлениях. В процессе набухания происходит ослабление молекулярных связей волокна и загрязнения. Из графика (рис. 3.12) видно, что процесс набухания практически завершается через 20—25 мин. Учитывая, что время нагрева также составляет 15—20 мин, это время устанавливают для длительности предварительной стирки с бережным механическим воздействием. В ГОСТ 8051—83*Е установлена только температура моющего раствора (40 °С) и время предварительной стирки (20 мин).

Основная стирка производится при максимально допустимой температуре для данного вида ткани. Для хлопчатобумажной ткани 90—95 °С. Применение таких высоких температур необходимо для удаления жировых и пигментных загрязнений. С одной стороны, высокая температура действует на жировые и пигментные соединения, а с другой — на карбонат натрия, входящий в состав синтетических моющих средств. Карбонат натрия разлагается при температуре свыше 70 °С с выделением кислорода, который, взаимодействуя с жировыми и пигментными загрязнениями, обеспечивает их удаление. Пользуясь потребительской терминологией, этот процесс соответствует «вывариванию» белья. Исследования показали, что с точки зрения отстирываемости и расхода электроэнергии для хлопчатобумажных тканей предпочтительной является температура моющего раствора 90 °С.

|

Набухание, % |

Время основной стирки состоит из времени нагрева моющего раствора до заданной температуры /н и времени стирки после нагрева 4- Время /„ зависит от температуры нагрева, водного модуля, температуры заливаемой воды и температуры окружающей среды. Время задается программой и составляет 5—20 мин. При этом, как правило, нагревательные элементы выключаются, так как температура за это время уменьшается незначительно. Увеличение времени свыше 20 мин

Время основной стирки состоит из времени нагрева моющего раствора до заданной температуры /н и времени стирки после нагрева 4- Время /„ зависит от температуры нагрева, водного модуля, температуры заливаемой воды и температуры окружающей среды. Время задается программой и составляет 5—20 мин. При этом, как правило, нагревательные элементы выключаются, так как температура за это время уменьшается незначительно. Увеличение времени свыше 20 мин

Рис. 3.12. Зависимость набухания хлопчатобумажной ткани при / = 40 °С и бережном режиме от времени механиче-

0 5 15 25 35 ского действия

Нецелесообразно, так как при этом температура раствора падает до 60—70 °С, при которых возможна ресорбция загрязнения из моющего раствора на ткань (ткань «застирывается»),

В автоматических стиральных машинах отечественного ■ производства для барабанных машин рекомендуется длительность основной стирки — 15 мин.

В барабанных машинах водный модуль значительно меньше, чем в активаторных. Так, в активаторных он равеи 18—22 л/кг, а в барабанных 5—7 л/кг. В последних моделях зарубежных фирм намечена тенденция резкого снижения водного модуля. Исследования процесса стирки, проведенные В. И. Мельниковым, показали, что оптимальное значение водного модуля для барабанных машин на 4—5 кг сухой ткани составляет 4—5 л/кг. В то же время зарубежные модели стиральных автоматов выпуска 1984—1985 гг. имеют водный модуль

2.2— 3,6 л/кг.

Как было отмечено ранее, для обеспечения максимальной кинетической энергии ткани при падении в барабан уровень воды должен быть как можно ниже. Практически уровень несвязанной воды устанавливают не ниже 25 мм. Наличие небольшого уровня не связанного с тканью моющего раствора высокой температуры, обеспечивает постоянное контактирование перемешиваемой ткани с почти кипящим раствором, что поддерживает температуру поглощенного тканью раствора.

Учитывая, что 1 кг сухой ткани (хлопчатобумажной) удерживает

2.2— 2,5 кг раствора, для обеспечения уровня не связанного моющего раствора 20—25 мм водный модуль барабанных машин должен быть при основной стирке 3 л/кг, а при предварительной до 4 л/кг, так как температура моющего раствора в этом случае не превышает 40 °С и затраты электроэнергии невелики.

Уменьшение водного модуля до 3—4 л/кг позволяет уменьшить затраты на моющие средства, электроэнергию на нагрев и привод. На заключительной стадии стирки рекомендуется доливать холодную воду до водяного модуля 5—6 л/кг. Долив холодной воды снижает температуру моющего раствора, исключая возможность травматизма, и способствует лучшему вымыванию и удалению загрязнений.

Для снижения потери прочности ткани для основной стирки рекомендуется применять следующий^ режим механического воздействия: при нагреве раствора до 40 °С применять бережный режим; при нагреве раствора от 40 до 85 °С — нормальный; при достижении 85—90 °С — интенсивный режим.

ГОСТ 8051—83*Е для режима основной стирки в барабанных машинах и при их испытаниях установлена температура моющего раствора 85 + 2 °С и механическое воздействие в течение 30 мин, если эти параметры не установлены автоматической системой управления стиральной машиной.

Провести математический анализ и установить математические зависимости между отдельными параметрами, например между отстиры - ваемостью, потерей прочности, температурой, в некоторых случаях бывает крайне трудно. В этих случаях прибегают к эксперименту. При большом числе параметров для сокращения числа опытов используют теорию планирования эксперимента (например метод Бокса — Унль - сона). Сущность метода н способы его применения достаточно подробно изложены в работах [2, 34, 42].

Приведем некоторые результаты работ по исследованию технологического процесса стнркн н созданию математической модели этого процесса. Аналогичный подход целесообразен при исследовании и оптимизации многокомпонентных хладагентов для холодильников, сушильных и гладильных машин и т. д. В связи с этим специалистам, занимающимся бытовыми приборами, рекомендуем освоить практическое использование метода Бокса — Унльсона.

При создании математической модели процесса стнркн в качестве параметра оптимизации выбран показатель отстиры’ваемости С}.

Ограничимся линейной моделью вида

У = ао--а.Х --a2X2-- ■■ -^а. пХп-

Такая постановка задачи позволяет ставить опыт по схеме дробного факторного эксперимента для двух уровней факторов.

В качестве факторов, определяющих процесс, выделим количество моющего раствора V (х^, температуру раствора при основной стирке t (Х2), концентрацию моющих средств с (х3), продолжительность основной стнркн после достижения заданной температуры Т| (*4), суммарное время механического воздействия Тг (*5).

Для уменьшения громоздкости приводимого примера выбрана чет - верть-реплнка вида ф + Э) 25-2, содержащая всего восемь опытов. Интервалы варьирования: У=12ч-22 л, / = 65-^85 °С, с = 2ч-4 г/л, Т1 = 15 — 30 мин, Т2 = 25-=-45 мнн.

Матрица планирования показана в виде табл. 3.4.

|

3.4. Матрица планирования

|

Для отстирываемости получено следующее выражение:

Q6 = _ 16,1 + 0,12V + 0,75* + 16,2с + 0,2т, + 0,056т2 — 0,17 ct.

Отдельные факторы влияют на отстнрываемость следующим образом: 6Q6/(6V) =0,12 %/л; 6Q6/(6/) =0,75-j-0,17 %/К при с<4 г/л; 6Q6/(6c) = 16,24-0,17 %/г/л при *<90°С; 6Q6/(6х,) =0,2 %/мин;

6<2б/(6<2б) =0,056 %/мин.

94

Эти значения показывают, в каких пределах можно варьировать параметрами х—хп, чтобы повысить отстирываемость, и как влияет изменение каждого из факторов на показатель отстирываемости. Увеличение объема моющего раствора на 1 л приведет к повышению показателя отстирываемости всего на 0,12 %.

Аналогичная математическая модель процесса стирки в активатор - ных стиральных машинах была получена Н. И. Сивченко и др. [23]:

Qa = 3.1 + 0,816d + 0,098п + 0,49Л + 0,49 • 10“'*nd — 0,7 • 10-'*п2,

Где d — диаметр активатора; п — частота вращения активатора; h — высота лопатки.

Полоскание. Процесс сводится к удалению из ткани остатков растворимых веществ стирального раствора, отдельных частиц загрязнений, оставшихся в ткани. Эффективность полоскания определяется щелочностью воды после полоскания относительно щелочности заливаемой воды (ГОСТ 8051—83*Е). Значение щелочности воды после полоскания относительно водопроводной воды не должно превышать 0,3 мг-экв/л.

В процессе полоскания используют большое количество воды. В зарубежных машинах применяют 4—6 полосканий с расходом воды до 25 л на 1 кг ткани. В некоторых моделях машин применяют проточный способ полоскания. Расход воды в этом случае еще больше.

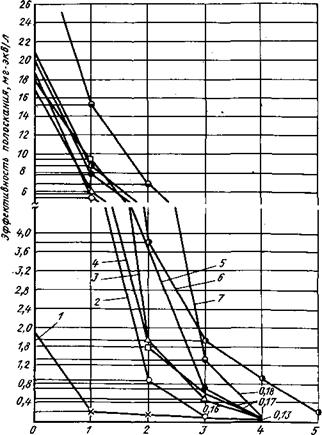

Выбор правильной технологии полоскания может дать наибольшую экономию расхода воды. На рис. 3.13 приведена зависимость эффективности полоскания от числа полосканий в цикле. Для получения остаточной щелочности менее 0,3 мг-экв/л, как правило, требуется провести пять полосканий с общим расходом воды около 100 л. В модели «Lavamat de Luxe Е» (ФРГ) уже после первого полоскания низкая щелочность объясняется тем, что в программе основной стирки в конце процесса предусмотрено четыре долива воды по 50 с и один долив 35 с, т. е. расход воды перенесен с процесса полоскания на процесс основной стирки, что в сумме не дает никакой экономии.

Для повышения качества полоскания во всех моделях стиральных машин применяют интенсивное механическое воздействие. Общее время полоскания составляет 8—25 мин. Эффективным методом повышения качества полоскания является введение промежуточного отжима между полосканиями длительностью (1—2) мин. Так, применение двух промежуточных отжимов длительностью по 2 мин после второго и третьего полоскания позволяет уменьшить число полосканий до четырех с обеспечением остаточной щелочности 0,17 мг-экв/л.

Отжим влаги из ткани в бытовых стиральных машинах является самой сложной технологической операцией, определяющей конструкцию машины. Как отмечено, 1 кг сухой ткани впитывает 2—2,5 кг воды, т. е. влажность ткани составляет 200—250 %. В процессе отжима и сушки степень влажности ткани необходимо довести до 17—20%. При сушке в сушильных машинах на испарение 1 кг влаги затрачивается около 1,5 кВт-ч электроэнергии и 30—40 мин времени. Для

|

Число полосканий Рис. 3.13. Зависимость эффективности отполаскивания от количества полосканий в цикле моделей машин: / — «Siwamat 810»; 2— «Lawamat»; 3—«Siwamat 850»; 4—«Candy»; 5 — 0Ц02; 6 — «Philips»; 7 — «Miele» |

Отжатия 1 кг влаги в центрифуге с начальной влажностью 200 % затрачивается менее 1 мин времени и не более 0,2 Вт/ч электроэнергии. Отсюда становится очевидным необходимость максимального удаления воды в процессе отжима.

Удаление влаги из ткани в стиральных машинах осуществляется путем прессования валками или центрифугированием. Валки применяют в машинах типа СМР. В полуавтоматических и автоматических машинах используют центрифуги.

Процесс центрифугирования можно разделить на два этапа. На первом этапе удаляется влага, находящаяся в основных и уточных переплетениях ткани, а также в промежутках между волокнами. На втором этапе удаляется влага, находящаяся в ткани, в результате

сил поверхностного натяжения. После первого этапа центрифугирования влажность ткани составляет 110—120%, после второго — 55—65 % (рис. 3.14).

|

В, г |

![]()

|

Рис. 3.14. Зависимость остаточной влажности от частоты вращения барабана центрифуги с горизонтальной осью вращения |

Из графика видно, что для достижения остаточной влажности 110—120% частота вращения барабана должна быть 350—400 об/мин, а для достижения 55—

Из графика видно, что для достижения остаточной влажности 110—120% частота вращения барабана должна быть 350—400 об/мин, а для достижения 55—

65 % необходимо увеличить частоту вращения до 1000 об/мин. Оказывается, чтобы развить такую частоту вращения барабана и обеспечить устойчивость машины, необходимо увеличить массу машины до 100—120 кг. Это объясняется тем, что масса влажной ткани распределяется внутри барабана неравномерно и при больших частотах вращения возникает большая центробежная сила, компенсировать которую можно, создав дополнительную массу.

Автоматическая барабанная стиральная машина, рассчитанная на 4—5 кг сухого белья, имеет массу 70—80 кг. Следовательно, для обеспечения устойчивости необходимо на 30—40 кг увеличить массу машины. Но и при этом получают только частоту 350—400 об/мин. Для повышения частоты до 800—1000 об/мин необходимо применять мягкую систему подвески, которая может быть выполнена с применением пружин и фрикционов, пружинно-фрикционных гидравлических амортизаторов и др. Такие системы значительно усложняют конструкцию машины и повышают ее стоимость. Поэтому используют различные специальные способы выхода на режим отжима с заданной частотой. К таким способам относится, например, прерывистый отжим, получивший за рубежом название «интерсвинг» (intersving).

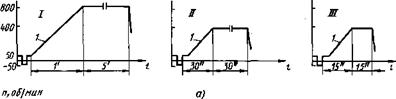

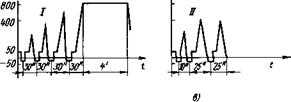

Прерывистый отжим — это способ отжима, состоящий из нескольких простых фаз отжима, прерываемых во времени для обеспечения равномерного распределения массы ткани вдоль обечайки барабана. Анализ зарубежных автоматических барабанных машин показал, что способы выхода на максимальную частоту вращения можно сгруппировать и следующим образом (рис. 3.15):

1) линейный отжим — в различных машинах отличается только крутизной линии 1: S = dn/(dt);

2) ступенчатый отжим — отжим при котором применяют различное число ступеней и их уровней;

3) прерывистый отжим — отжим, при котором применяют различное число прерываний и их уровней.

Каждая из этих групп имеет свои модификации для хлопчатобумажной ткани, синтетической и в некоторых случаях даже для шерсти. Кроме того, в ряде машин для лучшей раскладки ткани в барабане отжим начинается при не полностью слитой воде. В некоторых машинах при одностороннем вращении барабана и частоте его вращения,

|

|

|

1д |

|

Ш. t |

|

ЛА |

|

LlfV |

|

|||

|

|||

|

|||

|

|||

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

![]()

Соответствующей частоте вращения при стирке, производят слив воды, а затем в этом же направлении начинают отжим.

В современных стиральных машинах с электронной памятью записывают несколько программ отжима от простой до сложной. В машину встраивают датчик вибраций. При превышении амплитуды вибрации бака срабатывает датчик и дает сигнал на остановку отжима с последующим переходом на другую программу отжима. Таким образом, делается перебор всех имеющихся программ, пока не произойдет равномерная раскладка и отжим. Если перебор всех заложенных программ не обеспечивает выхода на заданную частоту отжима, в бак заливается вода и делается новая попытка провести раскладку. Если и это не дает результата, на индикаторе дается сигнал оператору о необходимости произвести раскладку ткани вручную.

Такая система отжима используется в автоматических барабанных машинах отечественного параметрического ряда с электронной системой управления, имеющей достаточно большой объем памяти.