СОВРЕМЕННОЕ СТЕКЛОТАРНОЕ ПРОИЗВОДСТВО

Стеклоформующие автоматы

В стекольной промышленности имеется много типов стеклоформующих автоматических машин для выработки тары. Необходимым условием для хорошей работы этих машин является точная дозировка подаваемой в черновую форму стекломассы.

По способу питания стекломассой формующие машины делятся на машины с капельным и вакуумным питанием.

По характеру источника движения машины бывают пневматические, в которых привод машины и ее основных рабочих органов осуществляется сжатым воздухом, и механические, работающие от электродвигателей и механических устройств (рычагов, слайдеров и т. д.).

По способу изготовления изделий машины делятся на прессовые, вырабатывающие изделия в один прием — прессованием, прессовыдувные, в которых пулька оформляется прессованием, а изделие из нее — выдуванием, выдувные, в которых пулька и изделие из нее выдуваются сжатым воздухом.

По расположению и направлению технологического процесса выработки машины бывают трех типов: карусельные, секционные и конвейерные.

Карусельные автоматы могут быть цикличными - с прерывистым вращением столов и роторными – с непрерывным вращением столов. Особенность карусельных автоматов – подача порции стекломассы непосредственно под очком питателя. Благодаря вращению столов под очко питателя подходят последовательно все формы автоматов. Это обстоятельство делает конструкцию автоматов сравнительно компактной и даёт возможность применять её в низких зданиях машинованных цехов. Карусельные автоматы могут иметь 6, 7, 8,10 и 12 форм. Формовые комплекты выпоняются одно - или двухместными. Существенным недостатком карусельных автоматов является необходимость полного останова при неисправности одного из узлов. К стеклоформующим карусельным автоматам относятся 2ЛАМ, АБ-6, ВВ-7, ВВ-12, 2ПВМ-12А, ПВМ-12А, 2ПВМ-3, 2-ЛАМ, АБ-6 (Россия), "Линч-10" и "Линч-16В" (США), "Руаран"-R-7 и S-10 (Бельгия).

На карусельных цикличных автоматах впервые стали изготовлять бутылки. Эти автоматы эксплуатируются и сейчас (2ЛАМ, АБ-6, "Линч-10", ПВМ-12). Автоматы данного типа могут работать при одно - или двухкапельном питании с 6 или 12 формами.

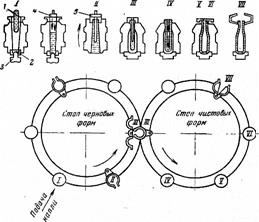

Последовательность операций в выдувных автоматах 2ЛАМ и АБ-6 показана на рис. 17. Капля 1, отрезанная ножницами питателя, падает в закрытую черновую форму, состоящую из двух половинок и установленную горлом вниз. Стекломасса не может сама заполнить пространство между внутренней поверхностью горлового кольца 2 и металлическим керном 3. Для оформления горла изделия на стекломассу в форме давят сжатым воздухом с помощью прессующей головки 4, которая опускается на черновую форму после подачи капли (позиция Г). Затем стол автомата поворачивается на 60º , в результате черновая форма на пути от позиции / до позиции // поворачивается на 180º, т. е. устанавливается горлом вверх. На позиции // производится предварительное выдувание с помощью дутьевой головки 5 пульки со стороны горла через углубление в стекломассе, сделанное керном на предыдущей позиции.

На позиции /// пулька передается из черновой формы в чистовую. При раскрывании черновой формы пулька удерживается в горловом кольце. Пока пулька еще висит в горловом кольце, половинки черновой формы открываются настолько, что открытые половинки чистовой формы могут ее обхватить. Одновременно с закрыванием чистовой формы открывается горловое кольцо и освобождает пульку. В чистовой форме на позициях чистового стола IV- VII готовое изделие выдувается и выдается на конвейер для подачи к печи отжига. На свободных позициях чернового и чистового столов происходит охлаждение, очистка и смазка форм.

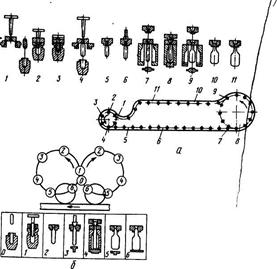

Рис. 17. Схема технологического процесса на карусельных машинах цикличного действия типа АБ-6:

/ — заполнение черновой формы и прессование горла; // — поворот черновой формы и предварительное выдувание пульки; /// — передача пульки в чистовую форму; IV—VI — выдувание изделия; VII — съем изделия; 1— капля стекломассы; 2 — керн; 3 — горловое кольцо; 4 — прессующая головка; 5 — дутьевая головка

Автомат "Линч-10" формует изделия подобным же способом, но имеет следующие отличия и особенности:

• приём капли начинается на позицию раньше, чем на автоматах 2ЛАМ и АБ-6;

• выдувание пульки происходит в положении горлом вниз;

• черновая форма приоткрывается сразу после ее переворачивания, что улучшает условия вторичного разогревания пульки (поверхностных затвердевших слоев);

• изделия выдуваются проточным воздухом, что ускоряет фиксацию их формы;

• формование горла возможно сжатым воздухом и с помощью вакуума.

Несмотря на ряд усовершенствований, производительность карусельных машин цикличного действия недостаточна. Основным препятствием на пути увеличения производительности является необходимость остановов стола для приема капли. Технологические операции выполняются в основном во время пауз. Вследствие прерывистого вращения столов возникают значительные инерционные нагрузки, отрицательно влияющие на долговечность и надежность оборудования.

На прессовыдувных машинах вырабатывают широкогорлую стеклянную тару. Эти машины изготовляют изделия в два приема: сначала впрессовывают предварительную заготовку (пульку) и окончательно оформляют горло тары, а затем пульку раздувают сжатым воздухом до размеров и формы готового изделия.

На стекольных заводах работают автоматы ПВМ-12, 2ПВМ-12, 2ПВМ-3 и ЗПВМ-12 левого и правого вращения.

В черновую форму из питателя капля может подаваться свободным падением и по лотку. На позиции 1 (рис. 18) капля стекломассы поступает в черновую форму. Из капли после прессования в черновой форме получается пулька и оформляется горло тары (позиция 2). На позиции 3 пулька из черновой формы передается в чистовую. Уже на пути к позиции 3 Черновая форма опускается по наклонной направляющей, освобождая корпус пульки. Начиная с позиции 3, черновая форма идет понизу без стекла вплоть да позиции 12, где она поднимается для того, чтобы вступить в следующий цикл работы.

Пулька остается висеть в горловом кольце, держась в нем выступами горла. На пути между позициями 3 и 4 вокруг пульки закрывается чистовая форма. На позициях 4-6 происходит окончательное выдувание из пульки готового изделия с помощью трех дутьевых головок, которые в момент останова столов опускаются на горловые кольца и вдувают воздух в изделие. На позициях 7 и 8 закрепляется форма изделия — через открытое горло дополнительно вентилятором вдувается воздух. Между этими позициями специальная направляющая раскрывает горловое кольцо, обнажая горло изделия для охлаждения. На позиции 9 чистовая форма полностью открывается (предварительное открывание чистовой формы происходит между позициями 8 и 9).

Рис. 18. Схема последовательности технологических операций на машине ПВМ-12А правого вращения

(заштрихованной линией показан путь черновой формы,

сплошной линией — чистовой формы)

Начиная с позиции 9, чистовая форма движется раскрытой до позиции 3 следующего цикла работы. На позиции 9 изделие вынимают из раскрытой чистовой формы отставителем и переносят на конвейер, ведущий к печи отжига.

На позициях 10—12 формы охлаждаются и автоматически смазываются, здесь их проверяют и очищают от стекла.

Для выработки банок вместимостью 0,2-2 л используют автоматы 2ПВМ-12 двухъячейкового исполнения, для изготовления консервной тары вместимостью 1-3 л в двухместных формах - автомат ЗПВМ-12, который работает по тому же принципу, что и автомат 2ПВМ-12, и отличается от него большими размерами и конструктивным исполнением отдельных узлов.

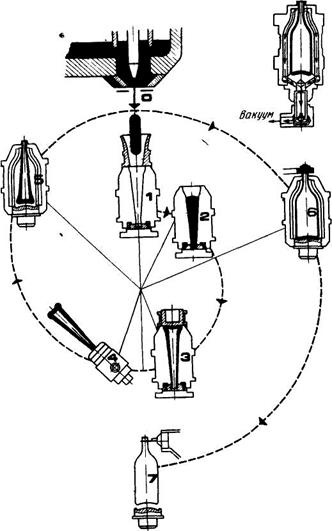

В роторных непрерывно вращающихся автоматах для выработки бутылок в отличие от автоматов цикличного действия предусмотрено двухэтажное размещение черновых и чистовых форм. Выдувные карусельные автоматы роторного типа R-7 и созданные на их базе автоматы ВВ-7 имеют по семь черновых и чистовых комплектов (рис. 19).

Рис. 19. Схема изготовления бутылки на автоматах R-7 иВВ-7:

0 -1 - подача капли в черновую форму;

2 - оформление горла с помощью вакуума; 3 - выдувание пульки;

4 - 5 - передачи в чистовую форму; 5-6 - выдувание бутылки;

7 — выдача готового изделия на охлаждающий стол

Процесс формования изделий заключается в следующем. Перед приемом капли черновую форму смазывают с помощью двух форсунок высокого давления. В момент подачи капли в горловой части черновой формы создается вакуум. Действие вакуума прекращается после выхода из горловой части металлического плунжера. За это время направляющая воронка отводится в сторону, а обращенную дном вверх черновую форму замыкает сверху донный затвор. Происходит выдувание пульки снизу вверх. Затем черновая форма открывается и пулька, повернувшись с горловыми кольцами на 180º, переходит на чистовой стол, где после раскрывания горловых колец производится выдувание изделия. Перед раскрыванием чистовой формы действие вакуума прекращается, отставитель захватывает изделие за горловую часть и устанавливает его на охлаждающий столик.

Охлаждающий столик с решеткой снизу предназначен для охлаждения изделий снаружи. В отличие от автомата он совершает прерывистое движение. На столике можно устанавливать устройства для внутреннего охлаждения изделий или для оплавления горла.

Формы автомата охлаждаются воздухом, который поступает от вентилятора в полую центральную колонну, а затем через специальные каналы подводится к регулируемым воздушным патрубкам.

По принципу действия автоматы S-10 и ВВ;12 аналогичны автоматам ВВ-7 и R-7. Они, имеют механический привод и соответственно по 10 и 12 черновых и чистовых форм. Четные числа секций позволяют вырабатывать на автомате одновременно два вида изделий одинаковой массы, в том числе и изделия, имеющие разные высоту или диаметр горловой части. Автоматы предназначены главным образом для выработки бутылок средней вместимости (0,2—0,7 л).

Роторный шестипозиционный автомат ВВ-6 с вакуумным питанием предназначен для изготовления мелкой (вместимостью 0,01—0,1 л) стеклянной тары. Автоматы выпускаются с правым и левым вращением стола.

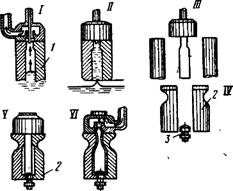

Формование изделий на автомате (рис. 20) начинается с опускания черновой формы 1 с горловым кольцом в выработочную часть ванной печи. При контакте заборной части формы с расплавленной стекломассой под действием вакуума она засасывается в черновую форму. Одновременно керном выдувной головки оформляется горло изделия (позиция I). После подъема черновой формы "хвост" стекломассы отсекается ножом (позицияII) и в нее подается сжатый воздух для предварительного выдувания пульки. При раскрывании черновой формы пулька удерживается в горловом кольце (позиция III). Раскрытая чистовая форма 2 с поддоном 3 поднимается (позиция IV) и закрывается вокруг пульки, а через выдувную головку подается сжатый воздух (позиции V-VI). Затем горловые кольца раскрываются и готовое изделие в чистовой форме опускается для окончательного охлаждения. При раскрывании и подъеме чистовой формы готовое изделие попадает на приемный конвейер.

Рис. 20. Схема работы автомата ВВ-6

Секционные автоматы. Секционные автоматы, состоят из отдельных секций, которые работают независимо друг от друга и представляют собой самостоятельные стеклоформующие автоматы. К ним относятся автоматы АВ-6 (СССР), "Гартфорд IS" (США) с 6,8 и 10 секциями, причем каждая

секция может иметь одно-, двух,- трех- или четырехместные формы; AL-106 (Чехословакия).

Преимущества секционных автоматов перед карусельными:

• более высокий коэффициент использования: каждая секция может включаться и выключаться независимо от работы других секций;

• универсальность: при небольшой переналадке на них можно вырабатывать узко - и широкогорлую стеклянную тару, а также мелкие прессованные изделия;

• возможность одновременной выработки в каждой секции различных видов изделий одинаковой массы и с одинаковой продолжительностью формования; при этом время технологических операций в каждой секции можно регулировать в относительно широком диапазоне;

• отсутствие вращающихся столов с формами и, следовательно, исключение необходимости применения больших усилий на их вращение и торможение;

• минимальное число быстроизнашивающихся деталей;

• легкость и относительная безопасность обслуживания;

• возможность параллельной установки под одним питателем двух автоматов, что резко повышает производительность линий.

Недостатком, затрудняющим применение секционных стеклоформующих автоматов, является их большая высота. Для установки шестисекционного автомата необходимо, чтобы расстояние от пола машинного участка до уровня зеркала стекломассы в питателе составляло 3810— 4110 мм.

Движением отдельных механизмов секционных автоматов и регулированием продолжительности отдельных операций управляют с помощью пневматических или электронных синхронизирующих устройств.

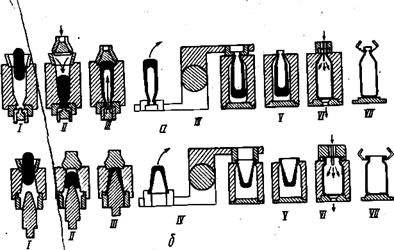

Способом двойного выдувания (рис. 21) вырабатывают узкогорлые изделия. В черновую форму, установленную горловой частью вниз, через направляющую воронку подается капля стекломассы (позиция I). Горловую часть формы в этот момент замыкают горловые формы и металлический плунжер. Капля стекломассы запрессовывается в горловую часть формы подаваемом сверху сжатым воздухом — происходит уплотнение пульки и формование горла (позиция II). В период выхода металлического плунжера из отверстия для начального дутья внутренняя часть горла разогревается теплом стекломассы. Подаваемый в отверстие сжатый воздух (позиция III) выдувает пульку и одновременно охлаждает металлический плунжер. После раздувания пульки черновая форма открывается и пулька, которую поддерживают закрытые горловые кольца, повернувшись на 180° (из положения горлом вниз в положение горлом вверх), подается в открытую чистовую форму (позиция IV). С момента открывания черновой формы и до момента начала выдувания в чистовой форме наружная часть пульки подогревается за счет тепла внутренних слоев стекломассы (позиции IV - V). В чистовой форме происходит окончательное чистовое выдувание изделия (возможно' применение системы вакуумного формования - позиция VI). Дутьевая головка чистового стола машины имеет устройство, которое позволяет совмещать процесс выдувания с процессом охлаждения изделия изнутри – продуванием (позиция VI). По данным некоторых зарубежных фирм, с помощью такого устройства можно повысить производительность машины на 10%. По окончании выдувания чистовая форма открывается, и отставитель хватками устанавливает изделие сначала на охлаждающий столик (позиция VII), а потом — на конвейер.

Рис. 21. Схема изготовления стеклянной тары на секционных автоматах

Прессовыдувным способом на секционных машинах изготовляют широкогорлую тару. В этом случае после подачи капли стекломассы (позиция I) прессуется баночка или пулька и оформляется горло (позиции //, III). Далее следует переворот пульки на 180°, перенос ее в чистовую форму (позиции IV - V) и окончательное выдувание изделия (позиции VI - VII) аналогично описанному выше.

В последнее время прессовыдувной способ используют также и для формования узкогорлой стеклянной тары (по разработкам фирмы "Хайе Глас", ФРГ). На секционных машинах можно также получать небольшие прессованные парфюмерные и аптекарские баночки. В этом случае операция выдувания отсутствует.

Конвейерные автоматы. Конвейерные автоматы относятся к новому типу высокопроизводительных машин со струйным и струйно-порционным питанием. Такие стеклоформующие автоматы создают и испытывают зарубежные фирмы. Наиболее перспективны разработки фирмы "Хайе Глас" (ФРГ), которая создала принципиально новый конвейерный автомат для высокопроизводительной выработки стеклянной тары.

В основу этой машины положены следующие принципы:

• прессовыдувное формование узкогорлой стеклянной тары;

• подача порции стекломассы непосредственно в черновую форму (без направляющих воронок и лотков);

• широкая возможность использования регулирования повторного пригрева чернового изделия (регулируемая длиной конвейера);

• конвейерная организация технологического процесса и передачи заготовок от стола черновых форм к столу чистовых форм;

• новые конструкции черновых форм, состоящих из цельной донной и разъемной верхней частей;

• струйно-порционное питание черновых форм.

Стеклоформующий автомат Н.6-12, разработанный на основе указанных принципов, может иметь одно-, двух и трехместные формы. Он состоит из двух столов для черновых и чистовых форм. На первом из них шесть черновых, на втором — 12 чистовых форм. При многокапельном питании число форм в одном блоке соответственно увеличивается. Автомат может работать в трех основных режимах: нормальном, ускоренном и замедленном. В соответствии с режимом изменяется расстояние между столами за счет изменения длины конвейерной цепи горловых колец.

Формование изделий производится следующим образом. На позиции 1 (рис. 22, а) порция стекломассы подается в неразъемный стакан-поддон черновой формы. В позиции 2 закрываются половинки верхней части черновой формы, служащие для, формования плечиков пульки, и начинается прессование длинным плунжером, продолжающееся на позиции 3. К позиции 4 прессование пульки заканчивается, верхние половинки формы разводятся, и стакан-поддон опускается. Удерживаемая горловым кольцом пулька (позиция 5 к 6) переносится конвейером к столу чистовых форм. При движении пульки от стола черновых форм и столу чистовых форм происходят оттяжка и вторичный подогрев пульки. В зависимости от массы и вида вырабатываемых изделий этот путm можно удлинить или укоротить, передвигая стол чистовых форм относительно неподвижного стола черновых форм и меняя число горловых колец. На позициях 7 и 8 пулька охватывается половинками чистовой формы, после чего начинается выдувание изделия. На позиции 9 чистовая форма раскрывается, и готовое изделие переносится (позиция 10) до установки его на конвейере (позиция 11).

Рис. 22. Схемы технологических процессов получения узкогорлых изделий прессовыдувным способом

на машинах: а-Н.6-12; б-Н.1-2

Скорость выработки на автомате составляет 200—600 шт./мин. Наибольшая эффективность автомата достигается при выработке легковесных и сверхлегковесных изделий. Однако в большинстве стран (кроме США) принято многоразовое использование наиболее употребительной стеклянной тары, и в нашей стране оно (как экономически эффективное) является обязательным. Поэтому производство и применение легковесной стеклянной тары может иметь успех в преобладающем большинстве ютран только при условии сохранения прочности и эксплуатационной надежности тары, обеспечивающей целостность ее при многократном использовании.

Несмотря на высокую производительность автоматов, еще не обеспечена их длительная и стабильная работа, не найдена оптимальная номенклатура изделий, автоматы сложны и громоздки.

Стремление повысить компактность машины при сохранении основных принципов формования привело к созданию роторного двухстольного автомата Н.1-2, который можно рассматривать как модификацию конвейерной машины (сближение столов, ликвидация конвейера), схема работы которого приведена на рис. 22, б.

Формование изделий осуществляется на обоих вращающихся столах машины Н.1-2. Позиции подачи капли О и прессования пульки 1 общие для двух столов. Далее в процессе передачи (позиции 2 и 3) пульки на чистовое формование проводится ее вторичный разогрев и при необходимости дополнительные операции (ограничение вытягивания пульки, подача воздуха и т. п.). На позиции 4 происходит выдувание изделий в чистовой форме, на позиции 5 изделия, и особенно их дно, охлаждаются. На позиции б готовые изделия выдаются на вращающийся диск, который передает их на конвейер подачи к печи отжига.

Следует отметить, что прессовыдувной способ изготовления узкогорлой тары может быть применен и на секционных стёклоформующих автоматах, для чего необходима специальная конструкция узла чернового формования.