СОЕДИНЕНИЕ МЕТАЛЛОВ В ТВЕРДОЙ ФАЗЕ

ВЛИЯНИЕ ПОДГОТОВКИ ПОВЕРХНОСТИ

Для исследования влияния подготовки поверхности на образование физического контакта при соединении металлов в твердом состоянии использовалась методика, основанная на измерении в динамическом режиме электросопротивления зоны стыка в условиях, имитирующих процесс образования соединения [131].

Электропроводность зоны стыка может быть выражена в первом приближении как

где FK — как и раньше площадь контакта;

р — удельная электропроводность металла при исследуемой температуре;

/ — расстояние между потенциальными выводами.

К изменению электросопротивления зоны стыка Rc могут приводить следующие процессы.

1. Изменение площади контакта. Изменение электропроводности зоны стыка при определенных условиях будет зависеть в основном от изменения площади контакта.

2. Деформационное упрочнение поверхностных слоев в процессе смятия микровыступов при температурах ниже температуры рекристаллизации. Известно, что электрическое сопротивление возрастает при введении примесей и дефектов в решетку чистых металлов, так как любые искажения идеальной кристаллической решетки приводят к рассеянию электронов проводимости. Согласно работе [991, для одновалентных металлов прирост электросопротивления (в мкОм-см) в этом случае можно оценить

AR КГ3 у р, (141)

где b — модуль вектора Бюргерса; d — ширина дефекта упаковки; р — плотность дислокаций.

Деформационное упрочнение распространяется на небольшую глубину, поэтому можно ожидать, что его вклад в общее изменение электросопротивления будет незначительным.

3. Изменение состава приповерхностного слоя при диффузии элементов с поверхности и из глубинных слоев образца. С повышением температуры вклад этого процесса в изменение электросопротивления возрастает и наиболее существенным становится в температурной области выше температуры рекристаллизации. В случае присутствия одной примеси электросопротивление в первом приближении пропорционально концентрации этой примеси. При наличии нескольких примесей изменение электросопротивления можно выразить следующей формулой:

Д R=ilRini, (142)

і

где Rt — доля изменения электросопротивления, вносимая атомами примесей;

П[ — атомная доля этой примеси.

Влияние каждой примеси различно и зависит от ряда факторов:

а) атомного диаметра примеси (чем больше разность атомных Диаметров основного металла и примеси, тем выше значение /?,-); б) атомной массы примеси (примеси, находящиеся в одной группе периодической системы с основным металлом, меньше изменяют электросопротивление, тогда как другие влияют тем

больше, чем более отличаются их валентности от валентности основного металла); в) конфигурации электронной оболочки атомов примеси (элементы с незаполненными d-уровнями влияют на электросопротивление в большей степени, чем те, у которых d-уровни заполнены или отсутствуют).

Таким образом, методика, основанная на измерении электросопротивления зоны стыка, позволяет не только изучать кинетику развития физического контакта, но и оценивать вклад сопутствующих этому явлению процессов.

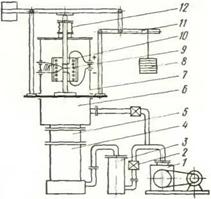

Установка для проведения измерений электросопротивления зоны стыка в условиях сварки, общий вид которой показан на рис. 43, состоит из вакуумной системы, систем давления, нагрева и измерения электросопротивления в динамическом режиме (рис. 44).

|

Рис. 43. Общий вид установки для измерения электросопротивления зоны соединения |

Вакуумная система состоит из двух непоследовательно включенных насосов производительностью 500 и 100 л/с. Для устранения отрицательного влияния продуктов пиролиза масла на измеряемое электросопротивление образцов вакуумная система снабжена термоэлектрической ловушкой, что позволяет получить практически безмасляный вакуум. Система давления рычажного типа с коэффициентом усиления 10 позволила получить весь диапазон давлений (Ру 0,1 - к 10 кгс/мм2), представляющих практический интерес. Такая система позволяет обеспечить высокую стабильность давления во времени.

|

Рис. 44. Схема установки для измерения электросопротивления зоны стыка в условиях сварки: / — форвакуумний насос; 2 — вакуум ный кран; 3 — диффузионный насос ЦВЛ-1000; 4 — диффузионный насос Н5; 5 — термоэлектрическая высоковакуумная ловушка; 6 — вакуумный затвор; 7 — камера; в — грузы; 9 — исследуемые образцы; 10 — нагреватель; 11 — рычажная система давления; 12 — енльфопное уплотнение |

|

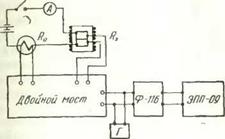

Рис. 45. Схема измерения электросопротивления |

|

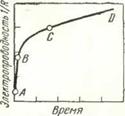

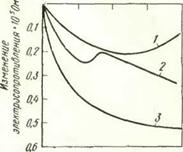

Рис. 46. Кинетика изменения электропроводности зоны стыка: Л В—активная деформ а - ция; ВСД—деформация, определяемая процессом ползучести (схема) |

Нагрев образцов производился слаботочной эффективной системой нагрева радиационного типа. Температура контролировалась ХА-термопарой, приваренной вблизи исследуемого стыка. Особенностью этой системы нагрева, позволившей произвести измерение электросопротивления в динамическом режиме с высокой точностью, является отсутствие воздействия на исследуемый объект тока, напряжения и магнитного поля.

Измерение электросопротивления производилось по схеме двойного моста (рис. 45). Измерительный ток, пропускаемый через образцы, составлял обычно несколько ампер. Сигнал разбаланса моста измерялся микровольтмикроамперметром Ф 116 и записывался электронным потенциометром ЭПП-09 со временем пробега кареткой прибора всей шкалы 1 с. Эта схема позволяла измерять и записывать изменение электросопротивления с точностью до 10~9 Ом. Относительная величина изменения электросопротивления устанавливалась тарированием.

Исследование процесса развития физического контакта на a-Fe проводили при Рр = 0,5 кгс/мм2 в интервале температур 20—350° С и при температурах 500 и 600 С. При температурах ниже температуры рекристаллизации развитие физического контакта за счет деформации микронеровностей на поверхности соединяемых образцов может сопровождаться наклепом всего приповерхностного слоя. На основании проведенных экспериментов можно сделать вывод о том, что процесс образования физического контакта протекает в два этапа, включающие активную деформацию (пластическая и упругая составляющие), и деформацию, определяемую процессом ползучести микронеровностей при непрерывно уменьшающемся напряжении (рис. 46).

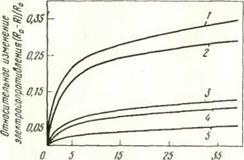

Активная деформация реализуется при приложении давления и характеризуется некоторой конечной скоростью, определяемой Динамическими свойствами системы давления. Анализ полученных экспериментальных данных (рис. 47) показывает, что существует сложная зависимость между степенью развития контакта и температурой на втором этапе процесса. При Т = 50 и 250 С

относительное изменение электросопротивления больше, чем при 100 и 300° С, причем такая закономерность сохраняется во всем интервале исследованных длительностей процесса.

|

Время, мин Рис. 47. Кинетика относительного изменения электросопротивления в процессе развития физического контакта на a-Fe - f - a-Fe при Яр = = 0,5 кгс/мм*: / — 250° С; 2 — 350; 3 — 50; 4—150; 5 — 20 |

Аномальное изменение электросопротивления при температурах 50 и 250е С согласуется с данными работы [132], в которой на деформированных проволочных образцах железа, содержащих небольшое количество углерода и

азота, при указанных температурах обнаружены максимумы внутреннего трения. Хотя такое сопоставление условно, можно, основываясь на природе релаксационных максимумов внутреннего трения, сделать вывод, что процесс смятия поверхностных микронеровностей при этих температурах в существенной мере зависит от эффективности блокировки дислокаций примесными атомами.

Естественно, что использование метода измерения электросопротивления наиболее интересно при высоких температурах, когда возможно протекание процессов, приводящих к образованию прочного соединения.

Исследования, проведенные на a-Fe при температурах 500— 700е С (рис. 48), показали, что при Т = 500 и 600° С на кинетических кривых наблюдается повышение электросопротивления. Однако при Т = 700° С такая картина не наблюдается. Это, по - видимому, обусловлено тем, что при температурах 500—600 С, близких к температуре рекристаллизации, развивается процесс полигонизации. В этом случае можно ожидать вклада образующихся границ блоков и субзерен и частичного развития процесса сегрегации атомов углерода на этих границах. При 700 С эти процессы протекать уже не могут и вслед за возвратом развивается рекристаллизация. Развитие физического контакта при этом имеет обычную кинетику.

Предварительные эксперименты, проведенные на различных металлах в одинаковых условиях испытания (температура, давление, вакуум), показали, что образцы разных партий могут иметь качественно различный характер изменения контактного электросопротивления (КЭС). Так как обработка поверхности образцов непосредственно перед сваркой осуществлялась в одинаковых условиях, можно предположить, что обнаруженные различия в свойствах поверхности связаны с некоторыми, обычно не

контролируемыми, особенностями предварительной подготовки. Поэтому изменение КЭС может служить объективным критерием качества подготовки поверхности.

|

В реп я мин О 10 20 00 ОО

Рис. 48. Кинетика изменения электросопротивления зоны стыка на a-Fe + - f - a-Fe при Рр = 0,5 кгс/мм2: і — 500° С; 2 — 600; 3 — 700 |

Более качественной можно считать такую подготовку поверхностей, при соединении которых падение КЭС идет с большей скоростью и на большую абсолютную величину.

Процесс подготовки соединяемых поверхностей условно можно разделить на два этапа: предварительный, заключающийся в механической обработке, и окончательный, включающий промывку соединяемых поверхностей непосредственно перед сваркой [133].

Причиной изменения свойств поверхностного слоя металла при механической обработке могут быть:

1. Изменение термического цикла поверхностного слоя металла при различных режимах механической обработки.

2. Взаимодействие материала резца с обрабатываемой поверхностью металла.

3. Взаимодействие компонентов охлаждающих жидкостей с обрабатываемой поверхностью—диффузионное насыщение поверхностного слоя продуктами пиролиза смазки, проявление эффекта адсорбционного понижения прочности (эффект П. А. Ребиндера) и т. п.

Высказанные предположения были проверены при исследовании кинетики изменения КЭС на никеле НВК [1331. Испытания проводили при температуре 750' С, давлении 2,0 кгс/мм2, в вакууме 5-Ю'5 мм рт. ст. Соединяемые поверхности образцов обрабатывали на токарном станке двумя резцами: самозакаливающимся, типа Р18, и резцом с пластинкой твердого сплава Т15К6. Скорость вращения образца составляла 1600 и 400 об/мин, поперечная подача, осуществляемая автоматически, составляла 17 мкм/об. В качестве охлаждающей жидкости использовали машинное масло, силиконовое масло ВКЖ-94, эмульсию, олеиновую кислоту. При окончательной обработке исследуемые поверхности промывали в хлороформе и шлифовали всухую.

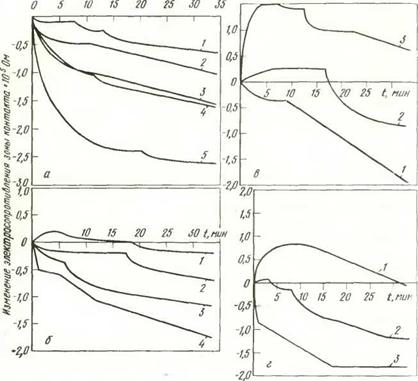

Анализ экспериментальных данных показал, что увеличение скорости резания при обработке поверхности твердосплавным резцом и охлаждании любой из исследованных жидкостей ведет Ц увеличению скорости и абсолютной величины падения КЭС (Рис. 49t а> б). Так как в исследуемых условиях изменение КЭС Характеризует развитие физического контакта, можно сделать вывод о том, что с увеличением скорости вращения образца облегается процесс развития физического контакта.

Э. С. Каракозов 113

|

Время, мин

Рис. 49. Кинетика изменения КЭС при сварке никеля НВК: а — после обработки соединяемых поверхностей твердосплавным резном T15KG (режим резания: v~ 1600 об/мин; ft-17 мкм/об); б— после обработки соединяемых поверхностей твердосплавным резцом Т15К6 (режим резания: v = 400 об/мин; ft = 17 мкм/об): в — после обработки соединяемых поверхностей самозакаливающимся резцом Р18 (режим резания: v = 1600 об/мин; А = 17 мкм/об); г ~~ после обработки соединяемых поверхностей самозакаливающимся резцом PI8 (режим резания: v = 400 об/мин; А = 17 мкм/об): і — охлаждение всухую; 2 — масло ВКЖ-94; 3 — эмульсией; 4 — олеиновой кислотой; 5 — машинным маслом |

Очевидно, что увеличение скорости вращения повышает температуру нагрева поверхностного слоя металла и скорость его последующего охлаждения, так как скорость охлаждения пропорциональна разности температур поверхности и охлаждающей среды. При этом в тонком поверхностном слое образца создаются условия, позволяющие зафиксировать большую неравновесную концентрацию точечных дефектов (вакансий, дислоцированных атомов) и получить более высокую плотность дислокаций. Влияние скорости резания на процесс развития физического контакта основано, по-видимому, на участии этих дефектов в процессах, ведущих к увеличению площади физического контакта, например в процессах активной деформации и последующей ползучести при смятии поверхностных микронеровностей. Кроме того, избыточ - н0Є число термических вакансий должно существенно интенсифицировать процесс переползания дислокаций, контролирующий скорость высокотемпературной ползучести.

При обработке поверхности самозакаливающимся резцом Р18 увеличение скорости резания дает противоположный эффект (в сравнении с обработкой поверхности твердосплавным резцом) при охлаждении поверхности любым из исследованных веществ. В этом случае увеличение скорости резания ведет к снижению скорости и абсолютной величины падения КЭС. Рост КЭС в некоторых случаях (рис. 49, в, кривые 2 и 3; рис. 49, г, кривые 2 и 3) в начальный момент времени свидетельствует о наличии процесса диффузионного насыщения поверхностного слоя. Поскольку при аналогичных режимах резания с применением твердосплавного резца рост КЭС всегда отсутствует, можно предположить, что он связан с переносом на обрабатываемую поверхность материала резца в условиях повышенных температур, развивающихся в месте контакта резца с обрабатываемой поверхностью, и отсутствия прямого контакта с кислородом воздуха, вследствие применения охлаждающих жидкостей.

Особого анализа требует способ обработки поверхности всухую, когда возможно диффузионное насыщение поверхностного слоя кислородом и образование окисной пленки. О наличии окисной пленки, препятствующей процессу развития физического контакта, свидетельствуют данные, представленные на рис. 49, б, г. Однако и в этом случае увеличение концентрации точечных дефектов в поверхностном слое облегчает процесс развития физического контакта (рис. 49, а и 49, в, кривая 1). Проведенные эксперименты не позволили сделать определенного вывода о влиянии на кинетику изменения КЭС типа охлаждающей жидкости. Однако можно отметить, что при механической обработке химически активных металлов такое влияние может иметь место.

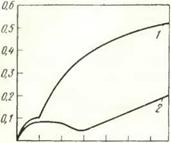

При соединении C£-Fe промывка соединяемых поверхностей этиловым спиртом снижает интенсивность развития физического контакта, тогда как промывка хлороформом не вызывает подобного эффекта. Однако при соединении никеля НВК было обнаружено существенное влияние промывки соединяемых поверхностей в хлороформе на кинетику изменения КЭС (рис. 50). В начальный период времени (t <5 мин) промывка соединяемых поверхностей В хлороформе сказывается незначительно. Ее влияние становится более заметным через период времени t > 5 мин, т. е. на последних этапах развития физического контакта и связана, по-видимому, со сменой механизма, контролирующего процесса.

Анализ экспериментальных данных позволяет предположить, что несмотря на легкую испаряемость хлороформа, на соединяе - мых поверхностях после промывки остается некоторое количество адсорбированных молекул. В условиях повышенных температур и напряженного состояния металла в зоне контакта происходит Диффузионное насыщение поверхности примесными атомами из

|

|

|

5 10 15 20 25 50 Время, мин |

|

§ § |

|

Рис. 50. Кинетика изменения КЭС при соединении никеля НВК (Я = = 2,0 кгс/мм2; Т = 550° С): / — заключительная операция подготовки поверхности — шлифовка на шкурке; 2 — промывка в хлороформе |

|

4 I ^ 5i gts ill 4 S3 & II! II» |

|

=? 1-5 о Ща’ §1* '0,5 |

|

адсорбированного слоя, которые могут закреплять подвижные дислокации. Это ведет к уменьшению скорости развития физического контакта и в определенных условиях может привести к прекращению этого процесса. Дальнейшее падение КЭС в период времени і > 15 мин связано, по-видимому, с уменьшением концентрации примесных атомов в поверхностном слое металла вследствие диффузии примесных атомов в глубь образца. Приведенные экспериментальные данные позволяют сделать вывод, что промывка соединяемых в твердом состоянии металлических поверхностей растворителем непосредственно перед сваркой отрицательно сказывается на процесс развития физического контакта и может в определенных условиях снижать механические свойства соединения. Эффективность влияния адсорбированного слоя растворителя на этот процесс будет зависеть, по-види - мому, от химического состава растворителя и от его физико-химических свойств. При исследовании кинетики изменений КЭС в ряде случаев обнаружен затухающий рост КЭС после самой тщательной подготовки поверхности, заключительной стадией которой является шлифовка на шкурке. Такое явление характерно для сравнительно низких температур и наблюдается на никеле НВК до Т 350° С, на титане ВТ1 —до 550° С. Как видно на рис. 51, активное падение КЭС, характеризующее процесс развития физического контакта, начинается при Т = 750° С. Интересно отметить при этом, что соединение титана ВТ 1-1, обладающее достаточно высокой механической прочностью, удается получить при средних давлениях Рр = 0,5н-1,5 кгс/мм2, начиная с Т = 700 С и выше [110]. Анализ условий проведения эксперимента и характера изменения КЭС позволяет предположить, что рост КЭС при 550' С связан с процессом диффузионного насыщения поверхностного слоя металла элементами, адсорбированными на соединяемых поверхностях из окружающей атмосферы. Такими элементами могут |

|

Г 1 |

^--------- - і і і і |

|

^5 ГО |

15 20 25 50 t, мин |

|

0,5 Ч % 0,3 53 I § 0.1 ^ S |

|

Рис. 51. Кинетика изменения КЭС при соединении титана ВТ1 (Рр= 2.0кгс/ммг) |

|

1 - 750° С. 2 - 650; 3 - 550 |

быть кислород и пары воды, способные образовывать на титане окислы и гидроокислы. Следует отметить, что рост КЭС происходит в две стадии (рис. 52). Изменение наклона прямой при t

9 мин свидетельствует о смене механизма процесса, контролирующего рост КЭС.

Зависимость характера изменения КЭС от температуры (рис. 51) может быть обусловлена снижением энергии взаимодействия примесей внедрения с дислокациями в а-титане при повышении температуры (особенно >650—750е С) и облегчением вследствие этого пластической деформации.

Анализ природы связи адсорбированных атомов с поверхностью имеет существенное значение при разработке эффективных методов подготовки поверхности при соединении металлов в твердом состоянии. Важная роль, которую могут играть окисные пленки в процессе образования прочного соединения, отмечалась в ряде работ [134, 135]. По современным представлениям [41], физическая адсорбция может происходить при низких температурах на первом слое хемосорбированных атомов кислорода, образуя так называемый комплекс адсорбции. Существенно при этом, что адсорбированная пленка имеет двумерное строение, при котором атомы каждого вида имеют число соседей, отличающееся от того, которое они имеют в окисной пленке. Практический вывод из этого - возможность осуществления в определенных условиях процесса десорбции физически адсорбированных молекул газа.

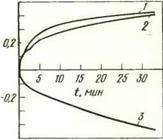

Возможность осуществления этого процесса экспериментально проверялась путем предварительного отжига образцов в разведенном состоянии в вакууме 5-Ю"5 мм рт. ст. Предварительный низкотемпературный отжиг при 150 С в течение 60 мин позволяет предотвратить рост КЭС (рис. 53). Аналогичный результат дает предварительный вакуумный отжиг в течение 15 мин при температуре 550 С. Увеличение температуры отжига позволяет на конечной стадии процесса ускорить падение КЭС, характери-

|

0.5 Ofi |

|

|

|

|

|

рис. 52. Кинетика изменения КЭС при °сдиненин титана ВТ1 при р — |

|

5 Ю 15202530 Время, мин |

|

% Ш 11^ 1Ц til' |

|

= 2,0 кгс/мм2 и Т — 550° С |

|

1 111 О % » ^ nt III -0,1 its I I § -0.3 <1 *'-14 ' -0.5 Рис. 53. Кинетика изменения КЭС при соединении титана ВТ1 (Рр = 2,0 кгс/мм2, Т — 550° С) с предварительным вакуумным отжигом в разведенном состоянии: у — Т = 950° С. t = 15 мин: 2 — 150° С, t — 60 мии; 3 — без отжига |

Зующего развитие физического контакта, что объясняется, по-видимому, более полным удалением физически адсорбированных газов при более высокой температуре вакуумного отжига. Химически адсорбированный моноатомный слой газов при этом может и не удаляться, однако этого количества атомов явно недостаточно для того, чтобы эффективно затормозить процесс развития физического контакта. Зависимость времени, необходимого для осуществления полной десорбции, в случае отжига титана в вакууме 5-Ю 5 мм рт. ст. в условиях повышенных температур может быть выражена как

t = 75 — 0,1 Г. (143)

Приведенные экспериментальные данные подтверждают предположение о том, что рост КЭС в условиях эксперимента вызван присутствием физически адсорбированных слоев газов и паров влаги, для удаления которых с соединяемых поверхностей могут быть разработаны эффективные технологические приемы, одним из которых является вакуумный отжиг.

В общем случае время полной десорбции физически адсорбированных слоев в постоянных условиях этого процесса характеризует химическую активность поверхности металла, и, следовательно, будет зависеть как от химической активности самого металла, так и от предыстории исследуемой поверхности, что подтверждается данными экспериментальных исследований на других металлах — железе, никеле.