СОЕДИНЕНИЕ МЕТАЛЛОВ В ТВЕРДОЙ ФАЗЕ

ОБОСНОВАНИЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ СОТОВЫХ КОНСТРУКЦИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ4 И ВТ15

Основной задачей при разработке технологии получения сотовых конструкций является выбор таких параметров процесса, при которых обеспечивается качественное соединение обшивки с сото - блоком без потери устойчивости элементов последнего (рис. 22).

|

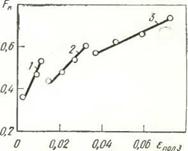

В частности, значение FK 1 при Рр 1,0 и 2,0 кгс/мм2 достигается, когда єяі 1,5 и 2,0°й соответственно. При постоянном давлении сварки величина контакта зависит только от степени деформации, независимо от того, за какое время она накоплена. Анализ данных рис. 21 показывает, что |

|

pi+n |

|

d/v |

|

> |

Из известных способов соединения в твердой фазе сварка давлением с подогревом имеет наиболее широкие возможности варьи рования в широком диапазоне параметров процесса, обеспечивающих получение качественного соединения. Наряду с этим при сварке давлением с подогревом появляется возможность локализовать пластическую деформацию в приконтактной зоне, т. е. качественное соединение может быть получено при различных значениях объемной пластической деформации. Эта особенность сварки давлением с подогревом является важной ввиду того, что потеря устойчивости какой-либо конструкции заданной геометрии из конкретного материала происходит при фиксированной объемной пластической деформации.

|

|

|

Рис. 22. Один из возможных вариан тов сотовой конструкции: І — обшив ка; 2 — сотоблок |

Из рассматриваемых сплавов более пластичным является ОТ4. Поэтому образование физического контакта при сварке будет происходить главным образом в результате пластической деформации сплава ОТ4. Параметры процесса сварки, при которых образуется полный физический контакт, представляют собой нижний уровень параметров, при которых возможно получение качественного соединения (хотя эти параметры могут оказаться и достаточными для получения качественного соединения). Естественно, что длительность образования полного физического контакта не должна превышать времени потери устойчивости элементов сотоблока, которая произойдет за счет пластической деформации сплава ВТ 15. Изменение параметров процесса сварки (температуры и давления) может по-разному влиять на характер изменения времени образования физического контакта в результате пластической деформации сплава ОТ4 и характер изменения времени до момента потери устойчивости элементов сотоблока в результате пластической деформации сплава ВТ 15, так как сплавы ОТ4 и ВТ15 могут иметь разные значения энергии активации пластической деформации, а изменение энергии активации пластической деформации указанных сплавов в зависимости от давления может происходить с разной степенью интенсивности.

В множестве значений параметров сварки, обеспечивающих образование полного физического контакта, могут быть такие, при которых полный контакт образуется раньше, чем произойдет потеря устойчивости элементов сотоблока, однако могут быть и такие, при которых потеря устойчивости произойдет, наоборот, раньше, чем образуется полный контакт.

Естественно, что для получения сотовых конструкций должны быть выбраны те значения параметров, которые обеспечат образо-

вание полного контакта прежде, чем наступит потеря устойчивости элементов сотоблока.

При сварке давлением с подогревом материал в зоне соединения подвергается более интенсивной пластической деформации по сравнению с основным объемом [123 ]. Это приводит к развитию деформационного упрочнения материала в приконтактной зоне, а следовательно, к уменьшению интенсивности развития всех стадий образования сварного соединения. В технологии получения сотовых конструкций это обстоятельство имеет важное значение, так как увеличивает длительность деформирования (а следовательно, и накопленную деформацию) элементов сотоблока. Поэтому представляется целесообразным использовать сварку с циклическим нагружением [124].

Титан и сплавы на его основе при высоких температурах обладают высокой химической активностью по отношению к кислороду, причем активность существенно зависит от температуры. Сварка давлением с подогревом осуществляется обычно в вакууме или нейтральных средах, однако взаимодействие титана и его сплавов с кислородом возможно также в вакууме.

Для решения поставленной задачи необходимо:

1. Исследовать ползучесть титанового сплава ОТ4, определить параметры уравнения, связывающего деформацию с температурой, давлением и длительностью процесса, и использовать далее эти параметры для расчета длительности образования 80% физического контакта в широком диапазоне температур и давлении сварки.

2. Определить деформацию, при которой сотоблок заданной геометрии и размеров из сплава ВТ15 теряет устойчивость; исследовать ползучесть сплава ВТ 15, определить параметры уравнения, связывающего деформацию с температурой, давлением и длительностью процесса, и использовать далее эти параметры для расчета времени потери устойчивости (при найденной деформации потери устойчивости) элементов сотоблока в широком диапазоне температур и давлений сварки.

3. Выбрать такие значения параметров сварки, при которых время образования 80% физического контакта меньше времени устойчивости элементов сотоблока.

При изготовлении сотовых конструкций считают перспективным использовать в качестве материала обшивки титановый сплав ОТ4, а в качестве материала сотоблока — сплав ВТ15.

Сплав ОТ4 системы Ті—А1 Мп (4% А1 и 1,5% Мп) имеет в отожженном состоянии сгв 70ч-90 кгс/мм2, б = 15-ь40% и °н = 5-ИЗ кгс-м/см® [125]. Сплав ОТ4 является псевдо - а-спла - вом, в котором [5-стабилизатор (Мп) содержится в количестве, близком к предельной растворимости. Структура его при комнатной температуре представлена a-фазой и небольшим количеством (1 5%) p-фазы. Он обладает высокой технологической пластич

ностью при комнатной и более высоких температурах. Темпера

тура а + Р P-превращения этого сплава лежит в диапазоне 860—980г С.

Сплав ВТ 15 системы Ті - - А1- Cr—Мо (3% Al, 11 % Сг и 8% Мо) имеет после старения ств = 130150 кгс.'мм2, 6 = 6% и является представителем титановых сплавов с механически стабильной P-фазой. Распад P-фазы в сплаве наиболее быстро происходит при температуре 600 С [125]. Превращение при этой температуре начинается через 30 мин.

Схема пластической деформации при сварке давлением с подогревом аналогична схеме ползучести металлов. Естественно, что характер пластической деформации материала в зоне соединения существенно отличается от характера объемной пластической деформации. Однако ранее было показано, что параметры уравнения, описывающего пластическую деформацию ползучести (объемную), могут быть использованы для оценок площади физического контакта.

Деформация, при которой происходит потеря устойчивости элементов сотоблока, является деформацией ползучести. Поэтому исследование ползучести материалов, используемых в сотовых

|

В В |

|

2 О 16 12 8 4 |

|

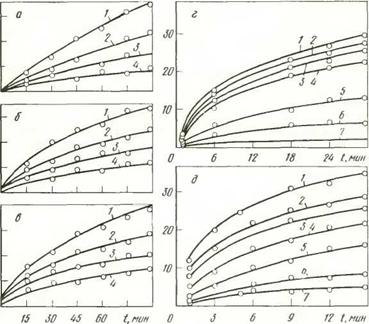

Рис. 23. Ползучесть титанового сплава 0T4: о — Рр = 0,15 кгс/мм2; б — 0,2 кгс/мм2; « — 0,25 кгс/мм2; г — 0,5 кгс/мм2; д — 0,75 кгс/мм2; 1 — 1050° С; 2 — 1000; 3 — 980; 4 — 950; 5 — 900; 6 — 860; 7 — 830 |

|

|

J

2

1

|

О |

|

|

|

їді |

|

Рис. lg е |

|

24. 1 |

|

Зависимость при Рр = |

|

|

|

7,56 7,85 7,99 8,17 8,53 /г 70і П ' |

|

8.80 9,06 |

|

Рис. 25. Зависимость lg ь |

|

при |

|

= 0,75 кгс/мм* для сплава 0Т4: / — 1050° С; 2 — 1000; 3 — 980; 4 — 950; 5 — 900; б — 8G0; 7 — 830 |

конструкциях, является одним из основных этапов разработки технологии получения сотовых конструкций сваркой давлением с подогревом.

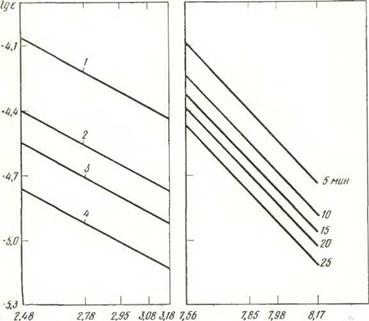

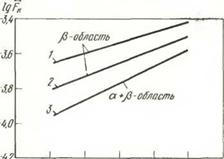

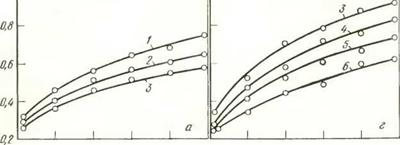

На рис. 23 показаны кривые ползучести для сплава ОТ4. Зависимости lg г — !g t при Рр = 0,75 кгс/мм2 для этого сплава (рис. 24) в рассматриваемом диапазоне t и Т линейны, т. е. выполняется соотношение б ~ t n. Среднее значение п при этом составляет 0,71.

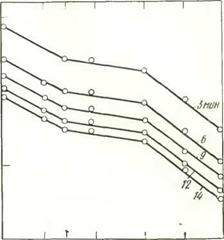

На рис. 25 показаны зависимости lg є при том же значении Рр = 0,75 кгс/мм2 и различных фиксированных значениях / = 3, 6, 9, 12 и 14 мин. Из приведенных данных видно, что в диапазоне температур 830—900, 900—980 и 980—1050е С указанные

зависимости линейны, т. е. е — ехр (------------------------ -- Значения Е в ука

занных температурных диапазонах линейны, причем излом происходит при 900 и 980° С. Ранее было показано, что в сплаве ОТ4 в температурном диапазоне 860—980° С происходит а ф - р р - превращение. Поэтому температурные диапазоны 830—900, 900— 980 и 980—1050° С можно считать температурными областями существования а-, сс - f - р - и p-фаз соответственно.

На рис. 26 показаны зависимости lg е Рр при различных температурах и фиксированном значении / = 15 мин. Видно, что

|

= 0,75 кгс/мм* для сплава 0Т4 |

указанные зависимости в рассматриваемом диапазоне Т и Рр линейны и, кроме того, угол наклона прямых к оси Рр уменьшается с повышением температуры. Следует подчеркнуть особенно резкое увеличение угла наклона при повышении температуры с 950 до 1000 С. Такой характер зависимостей lg є — Рр позволяет считать, что для сплава ОТ4 справедливо соотношение

|

Рис. 27. Зависимость от Рр для сллава 0Т4 |

|

Рр, лгс/ннг |

|

0.2 0.4 0.6 Рр. пгс/пм - |

|

|

|

Рнс. 26. Зависимость lg є — д сплава 0Т4: / — 1050° С; 2 — 1000; 3 — 950 |

! уРп е~ехр VX_P ),

где y/RT — тангенс угла наклона рассматриваемых прямых к оси Р.

Для оценок Ек, п и і] воспользуемся описанной ранее техникой планирования эксперимента.

Найденные значения параметров п и ц приведены в табл. 6, а зависимость Ек от Рр на рис. 27.

Анализ данных табл. 6 показывает, что значения п при различных давлениях и температурах практически не различимы, а среднее значение п = 0,69. Значения г] при различных давлениях также практически не различимы в температурных диапазонах 830—900, 900—980 и 980 -1050° С, а средние значения і] равны соответственно 2,9-104, 1,0-103 и 2,4-102.

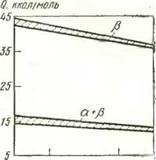

Анализ зависимостей условной энергии активации пластической деформации от давления для (ос + Р)- и (3-областей показывает, что в (а + р)-области при увеличении давления величина Ек падает менее интенсивно по сравнению с (3-областью. В целом зависимости Ек (Рр) для (а + (3)- и p-областей имеют, по-види-

|

|

|

Таблица 6 ЗНАЧЕНИЯ и И Г) ДЛЯ СПЛАВА ОТА

|

мому, линейный характер. Значения условной энергии активации пластической деформации для a-области при Ру = 0,50 и 0,75 кгс/мм2 составляют 37,8 и 35,6 ккал/моль.

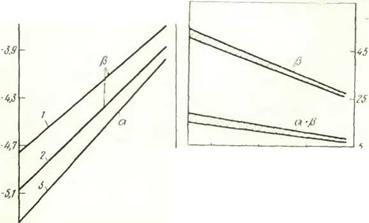

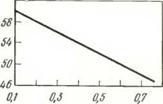

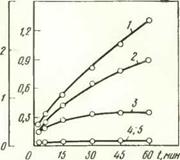

На рис. 28 показаны кривые ползучести титанового сплава ВТ15, полученные в диапазоне температур и давлений, в котором исследовалась ползучесть сплава ОТ4. Визуальный анализ пока-

|

О 10 20 SO О W 20 SO О 10 20 t. nuH Рис. 28. Ползучесть титанового сплава BTI5: о — Яр = 0,15 кгс/мма; б — 0.2; в — 0.25; г — 0,3; д — 0,5; е — 0,75; I — 1050° С; 2 — 1000; 3 — 950; 4 — 880; 5 — 850 |

|

t, c 300 600 ООО 120015001050 WOO 960 950 T, °С

igt ZtWW Рис. 29. Зависимость lg 'e - lg / Рис. 30 3ависимость jg g — _L np„ при P ;= 0,75 кгс/мм2 для сплава Т ВТ 15: = кгс/мм* для сплава ВТ 15 / — 1050° С; 2 — 1000; 3 — 980; 4— 959 |

зывает, что для исследуемых Т и Рр существует зависимость є = є (t).

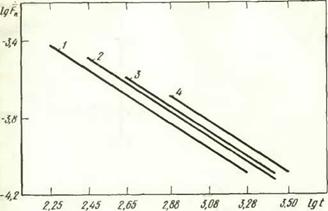

Зависимость lg є —- lg t для этого сплава (рис. 29) также, как и для сплава ОТ4 в рассматриваемом диапазоне / и Т линейна, т. е. здесь также выполняется соотношение є — t ". Среднее значение п составляет 0,57. На рис. 30 показаны зависимости lg є —

Y при том же значении Рр 0,75 кгс/мм2 и / = 5, 10, 15, 20

и 25 мин. Эти данные показывают, что в исследуемом температурном диапазоне указанные зависимости линейны, т. е. є — ~ exp ^—^f)- Известно, что распад стабильной P-фазы в этом

сплаве при Т = 600 С начинается через 30 мин, однако при 700° С распад начинается уже через 10 ч [125].

На рис. 31 показаны зависимости lg в — Рр при различных температурах и фиксированном значении t = 15 мин. Видно, что указанные зависимости в рассматриваемом диапазоне Т и Р ли-

|

Таблица 7 ЗНАЧЕНИЯ п И 1| ДЛЯ СПЛАВА ВТ15

|

нейны и, кроме того, угол наклона прямых к оси Р уменьшается с повышением температуры. Такой характер зависимостей lg є — — Рр позволяет считать, что и для сплава ВТ15 также справедливо

соотношение є — exp Для оценок Ек, п и і] при всех ис

следуемых давлениях и температурах воспользуемся техникой планирования эксперимента.

Найденные значения параметров п и г) при Т = 950ч-1050°С приведены в табл. 7, а зависимость £к от Рр на рис. 32.

|

Рр, кгс/мм2 Рис. 31. Зависимость lg ё — Яр для сплава ВТ 15: / — 1050° С; 2 — 1000, 3 — 050 |

Анализ данных табл. 7 показывает, что значения п при различных давлениях практически не различимы, а среднее значение п = 0,60. Значения і] при различных давлениях также не различимы, а среднее значение т) составляет 1,8-10е. Данные рис. 32 показывают, что условная энергия активации пластической деформации сплава ВТ15 уменьшается lge с увеличением давления, причем

в рассматриваемом интервале температур такая зависимость линейна.

Выполненный анализ данных экспериментальных исследований ползучести сплавов ОТ4 и ВТ15 позволяет заключить следующее:

1. В диапазоне температур, давлений и продолжительности

|

Е„, ккал/моль

Рр. кгс/мм2 Рнс. 32. Зависимость ER для сплава ВТ 15 от |

процесса, которые обычно используются для сварки титана и сплавов на его основе, наблюдается неустановившаяся ползучесть (є Ф const), причем е ~ I п.

2. Скорость ползучести на этой стадии экспоненциально зависит от температуры, т. е. є — exp ^------------------------------ .

3. Условная энергия активации пластической деформации Ек зависит от давления, причем такая зависимость, по-видимому, линейна, т. е. Е:< (Р) Е„ — уРр, где у — структурно-чувствительный коэффициент [105—107].

4. Зависимость скорости ползучести от давления подтверждает тот факт, что в уравнение для є давление Рр должно входить под знак экспоненты, т. е. є — exp

Таким образом, зависимость скорости пластической деформации от температуры, давления и времени для титановых сплавов ОТ4 и ВТ 15 может быть представлена ранее полученным уравнением (41).

|

|

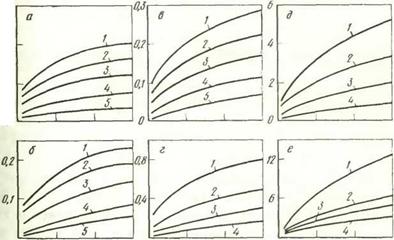

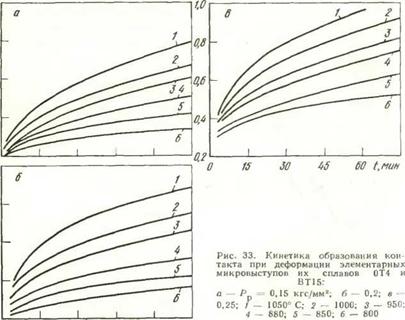

Кинетические кривые развития физического контакта для сочетания сплавов ОТ4 + ВТ15, полученные по описанной ранее методике (см. рис. 14), показаны на рис. 33 (образец из сплава ВТ15 был плоским). Физический контакт для данного сочетания сплавов образуется за счет пластической деформации сплава ОТ4.

0.8

0,0

0,2 1,0

0.8

|

Рис. 34. Зависимость lg FK — lg / при фиксированных контактных давлениях и Рр = 0,2 кгс/мм1. / —“^к = 0,35; 2 — 0,4; 3 — 0.45; 4 — 0,5 |

Ранее было показано, что для этого сплава скорость пластической деформации в есть функция Т, Р, t. Так как существует зависимость FK от е, то естественно считать, что и скорость образования физического контакта FK есть также функция Т, Рр, t. Для определения вида функции FK (Т, Рр, і) выполним анализ экспериментальных зависимостей FK (Т, Рр, t) аналогичный тому, какой был сделан при анализе экспериментальных зависимостей В {Т, Рр, t).

На рис. 34 показаны зависимости lg FK — lg t при различных фиксированных значениях FK (т. е. при фиксированных контактных давлениях) при постоянном расчетном давлении Рр = = 0,2 кгс/мм2. Видно, что эти зависимости линейны по крайней мере для рассматриваемого диапазона Т и /, т. е. при постоянных

контактных давлениях FK — t~m. Причем при всех контактных давлениях углы наклона прямых к оси lg t близки, a m составляет величину 0,66. Заметим, что эта величина близка к значению п = 0,69, которое было определено для сплава ОТ4 по зависимостям lg в — lg t.

На рис. 35 показаны зависимости lg FK при том же значении расчетного давления и различных фиксированных значениях контактных давлений. Из приведенных данных видно, что в диапазоне температур 900—980 и 980—1050° С указанные зависимости линейны, т. е. FK — exp ^-- ^г")’ где Q — условная энер-

|

7,56 7.707.857,998,17 8.53 і/т-ю^, К'’ Рис. 35. Зависимость lg Fir mm - J- Л f |

|

ОА 0.5 Р„, кгс/мм2 Рис. 36. Зависимость условной энергии активации образования контакта Q от контактного давления Р |

при Рр = 0,2 кгс/мм*.

I — Рк ~ 0,36 кгс/мм2; 2 *— 0,4; 3 — 4,5; 4 — 5,4

гня активации образования физического контакта, различная справа и слева от температуры излома (980' С) зависимостей

lg Рк ^ характерно, что значения Q в указанных температурных диапазонах зависят от контактного давления, причем при увеличении контактного давления значения Q уменьшаются. На рис. 36 по данным рис. 35 показана зависимость Q от величины контактного давления для "указанных температурных диапазонов.

Отметим, что при построении зависимостей lg є y Для сплава

ОТ4 (см. рис. 25) при Т = 980" С также был определен излом прямых, а значения Ек и Q при одинаковых давлениях близки

|

|

и, кроме того, наблюдается одинаковый характер изменения Ек и Q при изменении давления.

На рис. 37 показаны зависимости lg Рк — Рк при различных температурах и том же расчетном давлении Рр = 0,2 кгс/мм2. Видно, что указанные зависимости при рассматриваемых темпе - 8,3 ОА 0,5 ОА ратурах и контактных дав-

Р„, кгс/мм* лениях линейны, причем

. угол наклона прямых к оси

РИС 37. Зависимость Щ£- Рк при Рр = уменьшаегся с пОВЫШв-

/ - 1050“ С; 2 - 1000; 3 - 950 НИЄМ ТЄМПЄратурЬІ. ТаКОЙ

характер зависимостей lg FK — Рк позволяет считать, что FK — ~ exp {aPjRT), где a 1RT — тангенс угла наклона рассматриваемых прямых к оси Рк.

Выполненный анализ данных экспериментальных исследований кинетики развития физического контакта для сочетания сплавов ОТ4 + ВТ15 позволяет заключить следующее:

1. При фиксированных контактных давлениях справедливо

соотношение FK — t~m, причем значение /п близко к значению п, найденному для сплава ОТ4 по данным ползучести.

2. Скорость образования физического контакта экспоненциально зависит от температуры, т. е. FK — exp ^’

3. Условная энергия активации образования физического контакта Q зависит от давления в контакте, причем такая зависимость, по-видимому, линейна, т. е. Q (Р) = Q0 — аРк, где а структурно чувствительный коэффициент. При одинаковых давлениях значения Q близки к значениям Ек, найденным для сплава ОТ4 по данным ползучести. При увеличении контактного давления Рк значение Q уменьшается.

4. Зависимость скорости образования физического контакта от контактного давления подтверждает тот факт, что в уравнении

для FK изменение контактного давления должно учитываться

С ПОМОЩЬЮ соотношения FK ~ ехр •

5. Образование физического контакта контролируется пластической деформацией сплава ОТ4.

Таким образом, зависимость площади физического контакта от температуры, давления и времени при сварке сплавов ОТ4 и ВТ15 может быть представлена ранее полученным уравнением (134).

В табл. 8 приведены значения длительности образования 80% физического контакта, найденные экспериментально (рис. 33) и рассчитанные по уравнению (134).

При расчетах были использованы параметры п, г) и £к (Рр), приведенные в табл. 6 и на рис. 27, соответствующие температур-

Таблица 8

СОПОСТАВЛЕНИЕ ЭКСПЕРИМЕНТАЛЬНЫХ И РАССЧИТАННЫХ ЗНАЧЕНИЙ /ф ДЛЯ ^ = 0.8

|

Р = 0.15 кгс мм2 |

|

Р = 0,20 кгс/мм2 |

|

Рр = 0,25 кгс, мм1 |

|

/ф, мин |

|

1050° С |

|

1000° С 1050° С |

880° С 950° С 1000° С 1050° С

|

Эксперимент ................... Расчет по уравнению (134) |

|

7 Э. С. Каракозов |

|

82 76 |

|

85 79 |

|

93 83 |

|

58 51 |

|

45 42 |

|

65 56 |

|

31 27 |

|

97 |

ным интервалам а-, (а + р)- и P-фаз, и соответствующие этим интервалам значения и, равные 0,76; 0,75 и 0,62.

|

б

|

|

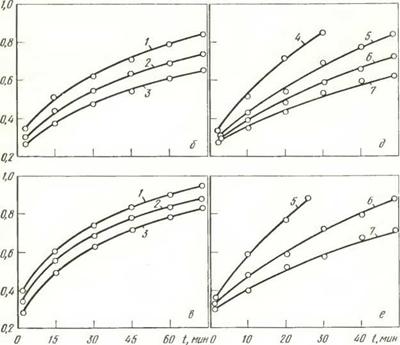

Рис. 38. Кинетнка роста прочности при статическом растяжении сварных соединений из сплавов ОТ4 и ВТ 15: а — Рр — 0,15 кгс/мм2; б — 0,2; в - 0,25; г — 0,3; д — 0,35; е — 0,4; 1 — 1050° С; 2 — 1000; 3 — 950 4 — 880; 5 — 850; 6 — 800; 7 — 750 |

Выполненные оценки /ф и сопоставление их с данными экспериментальных наблюдений показывают, что уравнение (134) может быть использовано для определения длительности образования 80% физического контакта в широком диапазоне темпера-

тур и давлений сварки, т. е. при разработке технологии получения сотовых конструкций.

Исследования кинетики роста прочности (при статическом растяжении) сварных соединений из сплавов ОТ4 + ВТ15 (рис. 38) показывают, что зависимости ст (/) (здесь о — отношение прочности сварного соединения при некоторых значениях Т, Р и ( к о„ сплава ОТ4) аналогичны зависимостям FK(t) при одинаковых значениях Т и Р. Это приводит к заключению о том, что, по-видимому, Рк о. Таким образом, параметры процесса сварки, обеспечивающие образование 80% физического контакта, должны обеспечивать также формирование качественного соединения. Следовательно, такие параметры могут быть определены с помощью уравнения (134).

Кинетические зависимости роста физического контакта между сплавами ОТ4 и ВТ15 и кривые ползучести при сжатии сплава ОТ4 позволяют ответить на вопрос о том, насколько эффективно используется объемная пластическая деформация при изменении давления сварки.

|

Рнс. 39- Зависимости /? (є), полученные по данным е (О и FK (/), представленным на рис. 23 и 33: 1 — Р = 0,15 кгс/мм2; 2 — 0,2; 3 — 0,25 |

На рис. 39 показаны зависимости Рк(е) при различных давлениях сварки. Видно, что по мере увеличения давления сварки угол наклона прямых к оси «деформация ползучести» уменьшается. Таким образом, для достижения одинаковой величины площади контакта (за счет деформации сплава ОТ4) при больших давлениях сварки накапливается большая объемная пластическая деформация сплава ОТ4. Обусловлено это тем, что при увеличении давления сварки деформация и деформационное упрочнение в при- контактной зоне развиваются более интенсивно по сравнению с объемом материала. Таким образом, для получения прецизионных сварных соединений (с минимальной объемной пластической деформацией) процесс следует осуществлять при малых давлениях. При этом существенно увеличивается длительность сварки, а следовательно, уменьшается производительность процесса. Сказанное справедливо в тех случаях, когда необходимо ограничить деформацию материала, за счет которого образуется физический контакт. В случае, когда физический контакт образуется в результате деформации одного материала, а условие ограничения деформации накладывается на другой материал, необходимо иметь в виду, что [изменение параметров процесса может по разному влиять на изменение скорости деформации каждого из материалов.

Анализ многочисленных экспериментальных данных кинетики окисления титана и его сплавов в широком диапазоне температур и остаточных давлений кислорода показывает, что [126]:

1. При окислении титана образуется только рутил ТЮ2, окислы ТІО и Ті203 наблюдаются в [незначительном количестве.

2. Окисление при незначительных разрежениях не зависит от величины давления кислорода при температурах порядка 700— 800“ С; при температурах в диапазоне 900—1000 С зависимость скорости окисления от давления носит нерегулярный характер.

3. При очень высоких температурах и малых давлениях (10~3 мм рт. ст.) существующий на поверхности металла окисный слой может исчезнуть в результате растворения кислорода в металлическом титане.

4. По мере насыщения внешних слоев металла кислородом дальнейший рост окалины происходит по обычному механизму, предложенному Вагнером для высоких температур; диффузия ионов кислорода через окисный слой обусловливает параболический закон окисления при температурах 600--850° С. При дальнейшем повышении температуры окисный слой растрескивается, окисление ускоряется и подчиняется линейному закону.

5. Растворяющийся в титане кислород стабилизирует а фазу при температурах, намного превышающих обычную температуру а —» ^-превращения (882 С); поэтому при температурах существования Р-фазы приповерхностный слой может быть представлен а-фазой.

6. Структура металлической основы сплавов (а, а + Р или Р) не оказывает заметного влияния на окисление, поскольку в любом случае подокалинный слой сплава (из-за насыщения кислородом) состоит из а-фазы.

Исследование кинетики взаимодействия сплава ВТ15 в вакууме при высоких температурах проводили на крутильных кварцевых микровесах, конструкция которых описана в работе [127]. Чувствительность микровесов 2, ЫО-7 г/дел. шкалы отсчетного микроскопа, коэффициент давления -10-8 г/мм рт. ст., температурный коэффициент ~10~8г/°С, точность поддержания температуры ±0,5° С. Использовали образцы размерами 15x20x0,2 мм в состоянии поставки. При площади образца 6 см2 и коэффициенте шероховатости (учитывающем отношение истинной площади к геометрической) равном двум [128], чувствительность микровесов 2,1-Ю"7 г позволяет фиксировать образование пленки с расчетной толщиной менее периода решетки окисла титана (для рутила ТЮ2 а = 4,58 А, с = 2,95 А [129]). Исследования проводили при температурах и разрежениях, обычно используемых в технологии сварки титана и сплавов на его основе давлением с подогревом.

Результаты экспериментальных исследований представлены на рис. 40. Эти исследования показывают, что на кинетику взаимодействия сплава ВТ 15 с кислородом существенное влияние оказывает остаточное давление газов.

Известно, что при содержа - [У«о2] гГО1 нии в титане и его сплавах более 0,2% (по массе) кислорода они становятся малопластичными и хрупкими [125]. Поэтому концентрацию кислорода 0,2% (по массе) нужно считать предельно допустимой. Естественно, что технологические параметры процесса сварки должны быть такими, чтобы не допускать содержание в сплаве кислорода выше указанного значения. Существует, однако, отличие между условиями окисления образцов при исследовании на кварцевых весах и теми условиями, которые существуют при сварке сотовых конструкций. При исследовании на кварцевых весах поверхность образца свободна и частота соударений молекул кислорода с поверхностью образца определяется, в основном, величиной остаточного давления газов. Заданная величина разрежения в вакуумной камере определяется равновесием скоростей откачки и натекания газов. Таким образом, при исследовании кинетики взаимодействия на кварцевых весах содержание кислорода в вакуумной камере остается неизменным и в зону взаимодействия на поверхность образца непрерывно поставляются молекулы кислорода. Конфигурация сотовых конструкций такова, что при сварке в процессе окисления и последующего растворения кислорода в основном металле может принимать участие лишь то количество кислорода, которое содержится в объемах ячеек и в слое окисла на их поверхностях. Таким образом, при сварке сотовых конструкций количество кислорода, способное участвовать в процессах окисления и растворения, ограничено.

|

Рис. 40. Кинетика взаимодействия титанового сплава ВТ15 с кислородом: 1 — Т = 900° С. V— S - 10 * мм рт. ст.; 2 — Т — 800° С, V ~ 5- І0-» мм рт. ст.; 3 — Т = 700° С, V ~ 5- 10—* мм рт. ст.; 4 — 7=800”С, V - (2 — 5)- 10~“ мм рт. ст.; 5— 7"= 900° С, V—(2—5)-10-“ мм рт. ст. |

Оценим весовое содержание кислорода в материале сотоблока (сплав ВТ15), предполагая, что весь кислород из объема ячейки и окисной пленки растворяется в нем. Расчет будем проводить в предположении полной изоляции ячейки сотовой конструкции, т. е. без учета газообмена через материал обшивки.

Примем следующие исходные данные: вакуум в ячейке — Ю 2 мм рТ. ст.; объем ячейки 5,12 см3; площадь поверхности ячейки 25,6 см2; толщина материала сотоблока 80 мкм; плотность материала (ВТ15) 4,5 г'см3; поверхность материала покрыта окис - gg пленкой ТіО-2, имеющей плотность 4,24 г/см3 и толщину до

Т/Т tti Т

Из общего уравнения газового состояния Р = (где

m масса газа, М — молекулярная масса, Т — абсолютная

|

СОДЕРЖАНИЕ воздуха в ячейке при разрежении I0-* ММ рт. СТ.

|

температура, V — объем, занимаемый газом, Р — давление газа, R — газовая постоянная) находим массу воздуха, оставшегося в ячейке при разрежении Р = 10“2 мм рт. ст. (табл. 9).

Исходя из весового состава воздуха при обычных условиях и принимая, что весовой состав смеси газов не зависит от давления, находим массу кислорода, присутствующего в объеме ячейки (табл. 10).

|

Таблица 10 СОДЕРЖАНИЕ КИСЛОРОДА В ЯЧЕЙКЕ ПРИ РАЗРЕЖЕНИИ 10-* мм рт. ст.

|

Предполагаем, что кислород поступает в стенку ячейки из самой ячейки и частично из соседних ячеек. При этом т0 — = тя + 6 -1/втя = 2/пя (где тя — масса кислорода в атмосфере ячейки, т0 — общая масса кислорода).

В табл. 11 приведены окончательные результаты расчетов весового содержания кислорода в стенке ячейки, выполненных при указанных допущениях.

|

Таблица 11 СОДЕРЖАНИЕ КИСЛОРОДА, ПОСТУПАЮЩЕГО В СТЕНКИ ЯЧЕЙКИ ИЗ ЕЕ ОБЪЕМА ПРИ РАЗРЕЖЕНИИ 10'* мм рт. ст.

|

|

СОДЕРЖ НИЕ КИСЛОРОДА, ПОСТУПАЮЩЕГО В СТЕНКИ ЯЧЕЙКИ ИЗ ОКИСЛА НА ЕЕ ПОВЕРХНОСТИ

|

Оценим теперь содержание кислорода, поступающею из окисла Ті02 с обеих поверхноссей стенки ячейки. Результаты расчета представлены в табл. 12.

Таким образом, основной кислород, который способен растворяться в материале сотоблока, содержится в окисном слое на его поверхности. Отсюда следует, что величина остаточного давления газов внутри сотовой конструкции при сварке может быть равной даже 10“2 мм рт. ст.

Такой вывод сделан в предположении полной изоляции ячеек сотоблока.

В общем случае различают следующие случаи проявления неустойчивости [130J:

1) проявление качественно новых смежных форм равновесия;

2) проявление несмежных форм равновесия; 3) исчезновение устойчивых форм равновесия; 4) полное исчезновение любых форм равновесия; 5) достижение недопустимо больших скоростей деформаций в конструкциях, материал которых обладает свойством ползучести.

Сварка в твердой фазе с подогревом при статическом нагружении осуществляется по схеме ползучести. Поэтому можно считать, что последний случай проявления неустойчивости наблюдается при сварке в твердой фазе сотовых конструкций. Данный случай проявления неустойчивости определяется тем, что деформация при ползучести непрерывно увеличивается с течением времени при неизменной внешней нагрузке.

Так как конфигурация системы постепенно меняется, то происходит постепенное перераспределение напряжений; при этом скорость деформирования возрастает и может достигнуть недопустимо большой величины.

Для данного случая проявления неустойчивости различают критическую деформацию є* и соответствующее ей критическое время t* начала потери устойчивости.

Естественно, что чем выше нагрузка и температура, тем раньше будет накоплена критическая деформация є*. Теоретическое определение критической деформации г* для рассматриваемой кон - СтРукции существенно осложняется тем, что деформируемая поверхность (сотоблок) не является регулярной по крайней мере

|

|

по двум образующим (поверхность по этим образующим не дифференцируема) и, кроме того, эта поверхность не является выпуклой.

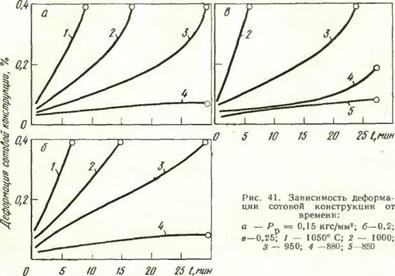

Поэтому для определения деформации потери устойчивости исследуемых сотовых конструкций (заданные геометрия и материал сотоблока) выполняли следующие экспериментальные исследования. Образцы сотовых конструкций (включающие обшивку и сотоблок) размером 30 хЗО мм помещали в сварочную камеру установки. После достижения заданной температуры прикладывали давление и осуществляли запись деформации сотовой конструкции в зависимости от времени.

Результаты этих исследований показаны на рис. 41. Видно, что на начальных этапах наблюдается непрерывное уменьшение скорости пластической деформации сотовой конструкции, а затем резкое ее увеличение. Длительность процесса, при которой начинается резкое увеличение скорости деформации и происходит потеря устойчивости сотовой конструкции, является критическим временем t*. По данным рис. 41 видно, что критическая деформация для анализируемой сотовой конструкции составляет 0,1%.

В связи с тем, что потеря устойчивости непосредственно связана с пластической деформацией ползучести при сжатии элементов сотоблока, /* можно определять по данным є (/) для сплава ВТ 15 или уравнению для неисследованных значений Т и Р, связывающему величину накопленной деформации є и продолжительность процесса t при различных Т и Р. Такое уравнение можно получить, интегрируя уравнение (41).

|

Ек (Р) RT |

|

]■ |

|

(135) |

|

tx "exp |

|

1 ■— п |

Если в уравнении (135) величина е соответствует критическому значению е*, то величина t будет соответствовать критическому времени t*.

|

I 1—п |

Поэтому

|

е* (1 — п) ехр |

|

І* |

(136)

В табл. 13 приведены значения t*, определенные с помощью уравнения (136) при различных температурах и давлениях сварки. При этом принимали критическое значение е* = 0,1%, а значения п, т] и ЕК(Р) принимали те, которые были получены для сплава ВТ15.

Сопоставление расчетных данных t* (табл. 13) со значениями t*, полученными экспериментально (см. рис. 41), показывает, что они близки. Таким образом, значения t* можно рассчитывать по уравнению (136), неизвестные параметры которого могут быть определены по данным ползучести.

Предположим, что качественное соединение обшивки из сплава ОТ4 с сотоблоком из сплава ВТ15 может быть получено (при всевозможных Т и Р) при продолжительности сварки tc. Так как для получения такого соединения необходимым является полный физический контакт между соединяемыми материалами, то /с должно быть заключено в пределах

|

С |

(137)

где /ф — время образования полного физического контакта.

|

Таблица 13 ЗНАЧЕНИЯ /*. РАССЧИТАННЫЕ ПО УРАВНЕНИЮ (136) ПРИ е* = 0,1%

|

Ранее было показано, что при одинаковых значениях параметров сварки FK о. Поэтому условие образования качественного соединения можно переписать в виде

|

(138) |

|

1Л |

L </*.

Определим длительности образования 80% физического контакта за счет пластической деформации сплава ОТ4 при параметрах, для которых были найдены значения і*. Для этого воспользуемся уравнением (134). Принимая в нем FK = 0,8 и решая его относительно t, получим

|

1 1-Й |

|

(139) |

0,13(1 - Дехр(-^М)

В табл. 14 приведены рассчитанные по уравнению (139) значения длительности образования 80% физического контакта.

При расчетах использовались значения п, і] и Ек (Рр), найденные для сплава ОТ4 по данным ползучести, причем значения и брали для температурных интервалов существования а-, (а + + Р)- и р фаз.

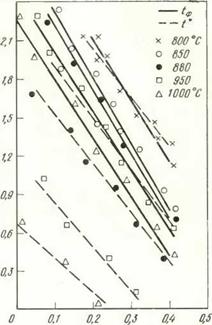

На рис. 42, по данным табл. 13 и 14, показаны зависимости lg і* и lg от давления сварки при различных температурах. Анализ этих зависимостей позволяет сделать ряд важных для технологии получения сотовых конструкций выводов.

1. В температурной области от 750 до 860° С, в которой сплав ОТ4 имеет структуру a-фазы, разница между значениями t* и /ф незначительна, а при давлении 0,4 кгс/мм2 эти значения почти совпадают.

|

Таблица 14 ЗНАЧЕНИЯ <ф, РАССЧИТАННЫЕ ПО УРАВНЕНИЮ (139), ДЛЯ СЛУЧАЯ F = 0,8 /ф, мин, при Т, °С

|

2. В температурной об - tgt’.igtФ

|

Рр, кгс/ммг Рис. 42. Зависимость lg и lg /ф от давления сварки Яр |

ласти от 950 до 1150 С при малых давлениях І* ■'{ /ф, однако по мере увеличения давления разница между /ф и t* уменьшается, однако сами значения /ф и і* малы.

Объясняется это тем, что сплав ОТ4 в P-области и сплав ВТ 15 имеют различную интенсивность уменьшения энергии активации деформации при увеличении давления. В частности, сплав ОТ4 в указанной температурной области и исследуемом диапазоне давлений имеет у [у представляет собой тангенс угла наклона зависимостей £к(Рр), т. е. у — АЕ/АР], равную 35 ккал • кг/(моль • мм2), а сплав ВТ15 имеет у = 20 ккал • кг/(моль - мм2).

Поэтому для сплава ОТ4 сИф!(1Р больше, чем для сплава ВТ 15.

Более интенсивное, чем в объеме, деформационное упрочнение материала в зоне контакта приводит к резкому уменьшению скорости образования физического контакта по мере развития процесса, а следовательно, к увеличению длительности образования полного физического контакта.

Таким образом, применительно к рассматриваемой конструкции создается ситуация, когда, с одной стороны, общая накопленная деформация сотоблока не может быть выше е*, а с другой, — Деформационное упрочнение материала в зоне соединения приводит к резкому уменьшению скорости образования контакта. В этих условиях задача получения качественного соединения обшивки с сотоблоком имеет следующие альтернативные решения.

Ранее было показано, что при уменьшении давления сварки эффективность использования объемной пластической деформации (для достижения одинаковой площади физического контакта) повышается. С этой точки зрения сварку в твердой фазе давлением с подогревом необходимо осуществлять при малых давлениях. Для сотовых конструкций такой вывод был бы справедлив, если бы обшивка была выполнена из того же материала, что и сотоблок. Применительно к рассматриваемой композиции выбор давления

сварки при статическом нагружении необходимо производить на основе данных табл. 13 и 14.

Другим вариантом является способ сварки с циклическим приложением нагрузки [1241. Особенности такого способа сварки применительно к рассматриваемым конструкциям заключаются в следующем. Снятие деформационного упрочнения в период, когда на конструкцию не действует напряжение, будет происходить как в зоне соединения, так и в объеме материала. Новое приложение нагрузки вызовет интенсивную деформацию элементов сотоблока и величина е* будет достигнута быстрее, чем при статическом нагружении. Однако каждое новое нагружение будет приводить и к более интенсивному образованию физического контакта в результате более интенсивной пластической деформации материала обшивки.

Данные табл. 13 и 14 позволяют выбрать значение параметров сварки, при которых произойдет образование 80% физического контакта за счет пластической деформации материала обшивки без потери устойчивости элементов сотоблока. Выбирая длительность сварки, необходимо учитывать, что она не должна быть настолько большой, чтобы процесс сварки был малопроизводительным. С другой стороны, длительность сварки не должна быть очень маленькой, так как при этом даже небольшие ее отклонения от оптимального будут существенно сказываться на прочностных свойствах соединения. Наиболее оптимальными с точки зрения технологических особенностей сварки сотовых конструкций являются, по-видимому, значения длительностей процесса в диапазоне от 20 до 60 мин.

Оптимальная температура сварки должна быть по возможности минимальной, чтобы в наибольшей степени ограничить процесс вакуумного вытравливания, существенно снижающего усталостную прочность материала.

Указанным условиям в наибольшей мере отвечают следующие возможные параметры: Т = 800° С; Р 0,4 кгс/мм2 и tc = = 40 мин; Т — 8001 С; Р = 0,45 кгс/мм2 и / = 20 мин; Т — 800 С; Р = 0,35 кгс/мм2 и t = 60 мин.