ПРОИЗВОДСТВО ГИПСА В ВЕРТИКАЛЬНЫХ АППАРАТАХ

Дробление. Завод, производящий высокопрочный гипс, имеет право в соответствии с ГОСТ 4013-48 требовать от карьера поставки гипсового щебня размером 15—50 мм; в этом случае на заводе дробильное отделение может и не предусматриваться. Поставка на заводы вместо гипсового камня гипсового щебня упрощает складские и транспортные операции; поэтому слеДует всегда настаивать на дроблении гипсового камня в карьерах. Если же поставляется гипсовое сырье в виде камня, то для дробления рекомендуется устанавливать щековые дробилки, способные производить щебень в размерах, не превышающих 50 мм.

На заводах большой производительности может оказаться выгодным ступенчатое дробление: первое дробление осуществляется дробилкой большой производительности, дробящей камень до крупности 120—150 мм, а затем дробленый камень поступает на дробилкй, выпускающие щебень заданных размеров.

Сортировка. Независимо от того, поступает ли гипсовый ше - бень прямо с карьера или с местного дробильного отделения, он подлежит сортировке в целях отсева фракций размером менее 10 мм. Отсортировка фракций может производиться цилиндрическим грохотом или виброгрохотом.

Загрузка аппаратов. Отсортированный гипсовый щебень размером 10—50 мм поступает в бункеры, расположенные над верхними люками аппаратов. Емкость бункеров должна быть не менее емкости аппарата. Желательно, но необязательно, чтобы емкость бункера соответствовал'а точно емкости аппарата, т. е. чтобы бункер представлял собой мерник. Загрузка аппарата гипсовым щебнем должна производиться самотеком; .поэтому, чтобы при загрузке не получалось много мелких фракций, бункеры не должны высоко располагаться над аппаратами. Рекомендуется в целях равномерного распределения щебня по всему объему аппарата перед концом загрузки расправить щебень в аппарате при помощи деревянного весла. Аппарат считается запруженным полностью, если до верхней трубной стенки от щебня остается воздушный зазор в 50—70 мм. Набивать аппарат гипсовым щебнем до отказа, т. е. без воздушного зазора, нельзя, так как в этом случае будут нарушены конвенк- ционные потоки, и аппарат не будет работать производительно. Перед загрузкой в нижний люк аппарата вставляется опорный стакан и одновременно осматривается аппарат внутри.

Подогрев. Немедленно после загрузки аппарата закрывается вначале крышка нижнего люка, а затем уже крышка верхнего люка. Горячие газы следует пускать в момент загрузки аппарата гипсовым щебнем, чтобы не терять темпа в его работе. После того как обе крышки аппарата закрыты, приступают к самому процессу подогрева гипсового щебня. Подогрев может производиться двумя способами: воздушным и паровым. Предпочтительнее производить подогрев паровым способом; в этом случае пар, собранный от самозапарников, или приготовленный на трубах отходящих газов, подается через воздушный коллектор в аппарат.

Предварительно закрывают вентиль на трубе от вентилятора (подающего воздух) и открывают вентиль пароводоспускной трубы от нижнего люка. Подача пара в аппарат продолжается до тех пор, пока из пароводоспускной трубы будет выбрасываться не вода, образующаяся при конденсации пара, а смесь пара с водой и, наконец, один пар. После этого закрывается вентиль спускной трубы. Паровой вентиль при избытке пара может еще не закрываться; в этом случае поступление пара извне ускоряет процесс образования давления внутри аппарата. Когда избыточное давление внутри аппарата составит 1,3 ат, Подача пара прекращается путем закрытия вентиля на паровой трубе. При подогреве гипсового щебня с применением воздуха (желательно подогретого) вентиль на трубе (от вентилятора) открывается и пускается в работу вентилятор, подающий воздух. Вентиль на спускной трубе от нижнего люка также открывается; через эту трубу из аппарата отводится охлажденный воздух. Воздух, поступающий в аппарат, по пути подогревается от нижней трубной стенки и рядом расположенных труб с проходящими горячими разами, и, создавая небольшое давление в аппарате, омывает гипсовый щебень, чем ускоряется процесс его нагревания. Подача воздуха прекращается при достижении в аппарате температуры +60—70°, и после этого аппарат герметизируется путем закрывания вентилей на воздушной и спускной трубах. Длительность подогрева щебня и поднятия давления в аппарате при воздушном способе составляет от 2 до 4 час. в зависимости от состояния гипсового щебня (мороженый, мокрый и т. д.) и интенсивности подачи горячих газов; при паровом способе весь процесс длится всего 30—60 мин.

Запарка. В герметизированном аппарате подъем давления насыщенного паром производится до 1,3 ат или, что то же, до температуры 124°. С этого момента отсчитывается начало запарки. Длительность запарки устанавливается равной 6 час. Возможны отклонения на один час в ту или другую сторону, что зависит от средней крупности щебня и вида сырья и устанавливается в процессе эксплоатации завода. В первый период запарки примерно около 2,5 час. наблюдается интенсивное парообразование; поэтому неорбходимо часто сбрасывать пар в паросборник или в атмосферу, если нет паросборника. Сброс пара производится при показании манометра 1,4 ат и прекращается при показании манометра 1,2 ат, т. е. разница в давлении должна составить 0,2 ат во время всего процесса пропаривания.

Сушка. По прошествии установленного времени на пропари - вание гипса давление в аппарате уменьшается с 1,3 ат до 0,3 ат путем сброса пара в паросборник, и с этого момента начинается процесс сушки. Сушка при избыточном давлении В 0,3 ат продолжается 1,5 часа. Эта переходная стадия необходима в целях предохранения от резкого охлаждения гипсового щебня при сбросе пара и в целях подогрева щебня при избыточном давлении в 0,3 ат перегретым быстро образующимся паром, особенно в первые 30 мин., когда наблюдается интенсивное парообразование. С момента начала сушки сброс пара производится в атмосферу, а не в паросборник, так как возможна обратная подача пара из паросборника в аппарат. Через 1,5 часа после начала сушки давление в аппарате выравнивается с атмосферным, вследствие выброса пара через отводную трубу у нижнего люка, после чего вентиль на этой трубе остается открытым до конца сушки. Как только давление в аппарате выравнивается с атмосферным, немедленно начинается подача в аппарат воздуха из помещения (или подогретого) при помощи вентилятора описанным выше приемом. Сушка при атмосферном д'авлении продолжается 3,0—4,5 часа. Температура в аппарате в процессе сушки наблюдается по термометру, установленному в крышке верхнего люка. В этот период термометр показывает температуру, превышающую температуру в аппарате на 30—40°, благодаря перегреву паровоздушной смеси в верхнем люке. Условно принимается, что процесс сушки закончен, если набрано 1 ООО—1 200 град.-час. (показание термометра множится на время сушки в часах).

Выгрузка. По окончании сушки открывают крышку верхнего люка, и лаборант берет пробу для осмотра. Если гипс высушен, то прекращается доступ горячих газов в аппарат; если же лаборант считает, что сушка недостаточна, то процесс сушки продолжается далее. Открывать крышку нижнего люка следует только тогда, когда будет открыта крышка верхнего люка, иначе при открывании верхней крышки создается тяга подогретых газов из аппарата вверх, которые могут обжечь рабочего. Затем вынимается стопорный стакан из нижнего люка, и гипсовый щебень самотеком поступает в нижележащий приемный бункер, где он и остывает. После того как щебень из аппарата удален, производится осмотр внутренней части аппарата и вставляется стопорный стакан; этим аппарат подготовлен к очередной загрузке.

Тщательный осмотр аппарата производится по определенному графику, так как это требует охлаждения аппарата. Осмотр мест герметизации аппарата производится каждый раз перед закрыванием люков.

При подытоживании времени, необходимого для теплового процесса обработки гипса в вертикальном аппарате самозапаривания, получаются следующие данные:

1) загрузка и закрывание люков

Аппарата минимум 30 мин. — максимум 30 мин.

2) подогрев гипсового щебня „ 30 мин. — » 4 час.

3) пропарка „ „ „ 5 час. — , 7 „

4) сушка. . . 4,5 час. — » 6 „

5) разгрузка аппарата „ 30 мин. — „ 30 мин.

И т о г о: минимум 11 час., максимум 18 час.

Таким образом, следует считать, что аппараты могут иметь два и полтора цикла в сутки, но всегда имеется возможность приблизить работу аппаратов к 2 циклам в сутки, что часто зависит не только от проекта и качества оборудования, но и от производственников.

Помол. Выгруженный из аппарата гипсовый щебень охлаждается в вентилируемом бункере до температуры окружающей среды и поступает в размольный агрегат. В качестве размольного агрегата применяются шаровые мельницы. Но с таким же успехом могут применяться и молотковые мельницы типа «Коме - га» или маятниковые—типа «Раймонда». Шаровые мельницы требуют после себя транспортных средств в виде шнеков, элеваторов и т. п., а также просеивания гипсового порошка через сито 36 Ore/см*. Для этих целей устанавливается полигональное ctfro (бурат) или вибросито. Молотковые мельницы обязательно требуют пневматического транспорта и сепараторных устройств, что сложнее, но выгоднее в санитарном отношении, так как обеспыливается не только помещение завода, но и окружающие завод площади и строения. Однако в этих случаях помол гипса получается однофракционным с малым количеством пылевидных фракций, что в некоторых случаях может повлечь за собой увеличенный расход гипса.

Хранение. Молотый гипс после просеивания или осаждения в сепараторах и фильтрах транспортируется шнеком на склад готовой продукции. Хранение готовой продукции, т. е. .полуводного гипса, должно производиться в утепленных бункерах или силосах, защищенных от атмосферных осадков и грунтовых вод. Практика показала, что при хранении полуводного гипса в металлических не утепленных силосах в зимний период благодаря образующемуся конденсату на стенках силоса происходит гидратация гипса, и последний портится и слеживается.

5. ВРАЩАЮЩИИСЯ АППАРАТ САМОЗАПАРИВАНИЯ

Вращающийся аппарат самозапаривания гипса, предложенный автором совместно с инж. М. Е. Ботвинко, прошел двухлетнее испытание в эксплоатации на Московском заводе «Строй - деталь» треста Центростройдеталь МСПТИ (рис. 4). Испытание аппарата производилось лабораторией вяжущих ЦНИПС при участии администрации завода «Стройдеталь» и проектировщиков проектной конторы треста Строймехмонтаж. Результаты испытаний представлены в научно-технических отчетах.

Испытывался вращающийся аппарат емкостью 3,5 м&, изготовленный на заводе треста Строймехмонтаж. В результате всех проведенных работ по исследованию вращающегося аппарата была установлена полная его пригодность для производства высокопрочного гипса марки 350 из несортированного гипсового

|

Рис. 4. Вращающийся аппарат на заводе «Стройдеталь* |

|

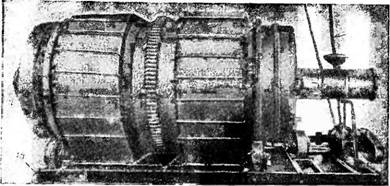

Рис. 5. Вращающийся аппарат для производства гипса высоких марок |

Щебня крупностью до 50 мм. На основе полученных экспериментальных данных институтом Министерства по строительству дорожного и строительного машиностроения при непосредственном участии авторов изобретения сконструирован вращающийся аппарат, вдвое больших размеров (емкостью 7 м3 ), поставленный на серийное производство трестом Строймехмон - таж под фирменным знаком СМ-4. Изготовлены 5 аппаратов, которые пройдут окончательные испытания на действующих заводах трестов МСПТИ Азовстальстрой, Донмашстрой и трестов Министерства угля и Министерства электростанций в г. Сталино - горске.

Обследование специальной комиссией двух вращающихся аппаратов после 6-месячной их эксплоатации в тресте Министерства электростанций установило вполне удовлетворительную работу этих аппаратов; при двух циклах в сутки они выпускают гипс постоянного качества марки 300 при расходе 6% условного топлива на 1 т гипса.

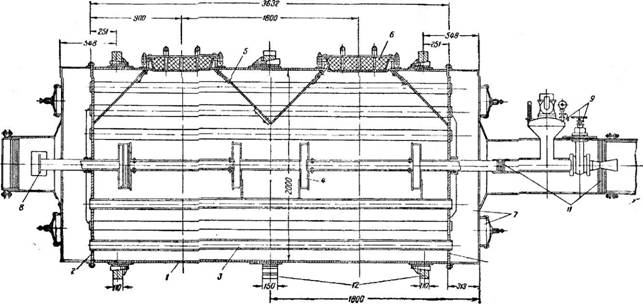

Во вращающийся аппарат СМ-4 входят следующие основные части (рис. 5 и 6):

Цилиндр металлический 1 D=2 ООО мм, 1=3 600 мм. Полезная емкость 7,0 м3 (при коэфициенте наполнения 0,8);

Трубные стенки 2 (2 шт.), в которые вварены огневые трубы, пропускающие горячие газы, и паросборная труба;

Огневые трубы 3 в количестве 47 шт. D—127 мм, /=3 700 мм; Коробки и паросборные диски 4 в количестве 4 шт. D — — 450 мм, H = 70 мм;

Откосные листы 5 в количестве 4 шт. для саморазгрузки цилиндра;

Люки 6 с герметически закрывающимися крышками в количестве 2 шт. размером 700X450 мм;

TsO

|

Рис, Продольный разрез вращающегося аппарата |

Газовые коллекторы 7 в количестве 2 шт. с фланцами для подсоединения к газоходам и с шестью очистными люками на каждом коллекторе;

Паровой вентиль 8 для сброса пара в левый газовый коллектор и для забора горячих газов в цилиндр;

Паросборник 9 с измерительной аппаратурой, предохранительным клапаном и задвижкой для сброса пара через инжектор в газоход;

Контрольная предохранительно-измерительная аппаратура на образующей цилиндра (на рисунке не показана);

Сальники 11: два для—подсоединения с газоходами и один— для подсоединения к паропроводу;

Опорные катки 12 в количестве 4 шт., два бандажа и вен - цовая шестерня;

Привод 13 с мотором в 6 /се и редуктором (рис. 5); рама 14, воспринимающая вес нагрузки от вращающегося аппарата с размерами 1 = 5 060 мм, B = 2 360 мм, и различные ограждения;

Цилиндр, газовые коллекторы и газоподводящие трубы изолируются специальными скорлупами, наполненными шлаковой ватой. Вес машины с электромотором составляет 10 900 кг. Габаритные размеры вращающегося аппарата следующие: длина— 6 030 мм, ширина — 2 770 мм, высота — 2 516 мм.

При приемке вращающегося аппарата необходимо обращать внимание на качество сварки и на герметичность. Аппарат должен иметь паспорт и должен быть принят Котлонадзором, без чего пускать аппарат в эксплоатацию не разрешается. Обслуживающий персонал должен быть обучен управлению и обращению с аппаратами, работающими под давлением. Контрольно-измерительная аппаратура, установленная на образующей цилиндра, предназначена для контрольных наблюдений за состоянием аппарата. В случае расхождения показаний манометров необходимо считать аппарат в аварийном состоянии и немедленно остановить его для осмотра и устранения причин, вызвавших различные показания давления в аппарате.

Управление вращающимся аппаратом. Перед загрузкой аппарата проверяются чистота внутри аппарата, чистота отверстий в пароотборных дисках, работоспособность очистных приспособлений в дисках, исправность манометра, термометра и предохранительного клапана, чистота пароотводящих труб, чистота газовых труб, проходящих под направляющими металлическими листами, расположенными между люками и трубными стенками. Проверяется также надежность запорных кранов и прокладок, создающих герметичность аппарата. Производится смазка подшипников и проверка сальников. Когда все подготовительные работы по осмотру и проверке аппарата закончены, считается, что аппарат готов под загрузку.

По окончании загрузки в аппарат пускается из топливника горячий газ с *=500—600°, для чего открывают шибер на газоходе и пускается в работу дымососный вентилятор. Затем устанавливают и зажимают болтами крышки на загрузочные люки. Подогрев и сушку гипса в аппарате производят при полном открытии обоих задвижек на паросборной трубе. При случае, когда в процессе сушки или запарки окажется, что пар из барабана через одну задвижку не удаляется, необходимо немедленно открыть вторую. Если же при двух открытых задвижках давление в аппарате продолжает расти, то необходимо немедленно прекратить доступ горячих газов в аппарат, закрыть задвижку на газоподводящей трубе и остановить вращение аппарата. Необходимо, кроме того, открыть несколько очистных люков на газосборнике со стороны входящих газов для подачи холодного воздуха в аппарат. В последнем случае ведение процесса прекращается, и аппарат, остывший до температуры 100—120°, немедленно разгружают. При снятии крышек и люков должны быть приняты меры предосторожности, так как в аппарате может оказаться избыточное давление, и поэтому гайки ослабляют постепенно.

В процессе запарки и сушки температура отходящих газов не должна превышать 200°; в противном случае уменьшается количество проходящих газов прикрыванием задвижки на га - зоотводящей трубе.

Некоторые данные, полученные при испытании вращающегося аппарата на заводе «Стройдеталь». Вращаюшийся аппарат испытывался в основном на гипсовом сырье, получаемом с устья Камы, а также частично в некоторых запарках сырье Филин - ского месторождения и с Дзержинского алебастрового завода. Два последних вида сырья имели зерновой состав из частиц, не превышавших 10 мм. Чтобы в дальнейшем не останавливаться на разновидности сырья, необходимо отметить, что присутствие в смеси сырья различного месторождения не оказало влияния на качество полученного полуводного гипса.

При исследо! вании работы вращающегося аппарата было проведено 28 опытных запарок. Режим работы аппарата уста - навливалсй каждый раз с каким-либо изменением. Основными меняющимися параметрами были: длительность пропаривания при постоянном давлении, перемена избыточного давления, изменение температуры и времени сушки, изменение коэфициента заполнения аппарата гипсовым сырьем и, наконец, изменение крупности загружаемого сырья. Некоторые запарки повторялись по два и три раза в целях контроля. Выборки результатов экспериментальных запарок разных видов сведены в табл. 1 и 2. Для сравнения первые опытные запарки вращающегося аппарата проводились аналогично запаркам на этом же заводе. в вертикальных самозапарниках. Специально для выяснения влияния сушки в различных аппаратах и в вертикальных само-

Запарниках № 1 и 2 были проведены запарки № 129 и 130, когда все параметры пропарки и сушки были совершенно одинаковы. Такое сравнение именно на одном и том же заводе было необходимо, так как на заводе «Стройдеталь» газ из топливника в аппараты подавался с температурой только 400—450°. На других действующих заводах температура горячих газов выше. Первые запарки № 1, 2, 3, 4 по параметрам обработки паром были одинаковы с параметрами обработки в вертикальных самозапарниках. Параметры сушки запарки № 1

также примерно одинаковые с запарками № 129 и 130, где соответственно градусо-часов было 1 152, 1 199 и 1 106, а прочность при сжатии в возрасте 7 суток оказалась (табл. 2) соответственно 315 кг! см2 250 и 230 кг/см2. Следовательно, во вращающемся аппарате условия сушки создаются значительно более благоприятные.

|

Таблица 2

|

Из результатов, приведенных в табл. 2, можно видеть, что запарка № 1 не является примером лучшего режима сушки, так как запарка № 2 при тех же температурных показателях, но< с меньшей длительностью сушки (6 час.<9 час.) выдала гипс лучшего качества (315<350 кг/см2). При сокращении срока сушки до 4 часов только при более высокой температуре (147°>130°, запарка А1® 3) был получен гипс аналогичного качества с запаркой № 2, т. е. 350 кг/см2. Из этих данных следует, что при затрате 1 152 и 588 град.-час была получена. продукция практически одинакового качества; следовательно, во вращающемся аппарате решающим при сушке является конечная температура и выдержка при заданной температуре определенного срока. В данном случае необходимо достижение температуры в аппарате 157—'60° и сушка при этой температуре в продолжение 1,5 часа. В качестве иллюстрации приведены журнальные записи № 2 и 3 на заводе «Стройдеталь».

Большое значение имеет влияние длительности пропаривания во вращающемся аппарате при. неизменных параметрах сушки. В запарках № 22, 21, 20, 17, 15 при избыточном давлении 1,3 ат пропарка длилась 3 часа, длительность же сушки менялась от 3 до 6 час. При сравнении запарки № 2 и 15, № 3 и 21; № 4 и 20, где сушка примерно протекала в одинаковых условиях, можно видеть, что сокращение срока пропаривания влечет за собой понижение качества продукции. Следует отметить, что при удлинении срока сушки с 3 до 6 час. качество продукции улучшается. Сравнивая запарки № 15 и 14, можно отметить, что со снижением длительности пропарки с 3 до 2,5 час., 'несмотря на усиление сушки, все же качество продукции снизилось. Дальнейшее сокращение сроков пропаривания должно было принести еще большее снижение прочности гипса, что можно наблюдать и по запаркам № 17 и 26, где условия сушки были одинаковы; однако, следует отметить, что и при давлении 0,8 ат все же получился гипс высокого качества.

На основании анализа полученных результатов исследований можно прийти к следующим вполне определенным выводам.

Уменьшение времени обработки гипса паром при давлении в 1,3 ат против установленного времени для вертикальных самозапарников 5—5,5 часа влечет за собой снижение качества продукции.

Уменьшение давления с 1,3 до 0,8 ат также приводит к снижению качества гипса, но все же гипс получается высокопрочный.

Средняя температура в аппарате при сушке устанавливается в пределах 130—150° при общем количестве 700—800 град.-час.

Пропарку при давлении 0,3 ат как переходную стадию от пропарки к сушке следует сохранить; длительность этой стадии установить равной 1,5 часа.

При подъеме температуры сушки в аппарате до верхнего предела подачу горячего газа в аппарат следует прекращать и продолжать сушку при вращении аппарата еще 1,5 часа.

Температура горячих газов, подаваемых во вращающийся аппарат, должна быть в пределах 500—600°. При температуре газов в 400—450° имеет место слишком длительный период (9—10 час.) подогрева гипса и. подъема давления в аппарате, как это можно видеть из журнальных записей произведенных испытаний.

Крупность сырья гипсового щебня следует рекомендовать О—25 мм; в этом случае не будет большой разницы в скорости разложения (дегидратации) в отдельных кусках (считая от поверхности в глубь куска), и установленный срок пропарки 5 — 5,5 часа гарантирует разложение CaS04 2Н20 на C, aS04 • </2Н20+1'/2Н20.