СИСТЕМЫ СОЛНЕЧНОГО ТЕПЛОИ ХЛАДОСНАБЖЕНИЯ

КОНСТРУКЦИИ СОЛНЕЧНЫХ КОЛЛЕКТОРОВ

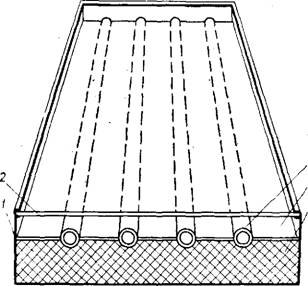

Особенности конструкции. Большинство плоских солнечных коллекторов состоит из четырех основных элементов {рис. 3.1):

Поглощающей панели с каналами для теплоносителя, на поверхность которой нанесено покрытие, обеспечивающее поглощение не менее 90 % падающего солнечного излучения;

Прозрачной изоляции, состоящей, как правило, из одного или двух слоев остекления;

Тепловой изоляции, снижающей потери теплоты в окружающую среду через днище коллектора и его боковые грани;

Корпуса, где расположены поглощающая панель и тепловая изоляция и который сверху закрыт прозрачной изоляцией.

В коллекторе падающее солнечное излучение преобразуется в теплоту, отводимую потоком теплоносителя (вода, антифриз, воздух и др.), протекающим по каналам поглощающей панели. Прозрачная изоляция снижает конвективные и лучистые потери теплоты от поглощающей панели в атмосферу, вследствие чего возрастает теплопроиз - водительность коллектора. Как известно, большинство прозрачных сред, в том числе стекло, пропускают лучи селективно, т. е. их пропус - кательная способность зависит от длины волны падающего излучения. Обычное оконное стекло в зависимости от содержания в нем железа пропускает до 85 ... 87 % солнечного излучения, но практически непрозрачно для собственного теплового излучения панели. Переход от одинарного остекления к двойному приводит к уменьшению тепловых потерь через прозрачную изоляцию, но одновременно уменьшается и плотность потока излучения, падающего на поглощающую панель.

Плоские коллекторы используют в коммунально-бытовой сфере для горячего водоснабжения и отопления жилых и общественных зданий, в ceni скохозяйственном производстве при переработке и хранении продукции, в промышленности (текстильной, кожевенной, пищевой и др.) - в технологических процессах, требующих невысоких (до 100 °С) температур. За рубежом плоские солнечные коллекторы широко применяют также для подогрева воды в открытых плавательных бассейнах в летнее время. В этом случае необходимо весьма небольшое (всего на несколько градусов) повышение температуры. Поэтому поглощающая панель, как правило, из пластмассы или резины, используется без остекления, теплоизоляции и корпуса.

|

Рве. 3.1. Плоский солнечный коллектор 1 — корпус; 2 — прозрачная изоляция; 3 — каналы для теплоносителя; 4 — поглощающая панель; 5 — тепловая изоляция |

Типичными конструкциями поглощающих панелей коллекторов

Являются следующие:

Стандартный панельный отопительный радиатор (рис. 3.2, а). В СССР коллекторы на базе такого радиатора из стали 08кп выпускает Братский завод отопительного оборудования;

Панель, состоящая из двух оцинкованных стальных листов - гофрированного и плоского, которая широко используется во всем мире (рис. 3.2, б);

Прокатно-сварная алюминиевая панель (рис. 3.2, в). В СССР коллекторы с такой панелью из алюминия АД-1 выпускает Бакинский завод по обработке цветных металлов и сплавов Минцветмета СССР;

Регистр из труб с металлическим листом. Способы крепления листа показаны на рис. 3.2, г, д;

Регистр из труб с распирающими металлическими пластинами (рис. 3.2, е). Боковые кромки последних прижаты к трубам, обеспечивая хороший тепловой контакт между пластинами и трубами;

Регистры из труб с поперечными (рис. 3.2, ж) и продольными (рис. 3.2, з) ребрами. Поглощающая панель должна обладать следующими основными свойствами:

|

E) |

|

|

6)

WVW - prvnor

|

|

VV ^ r ^

_f _J _r

—о—

Рве. 3.2. Конструкции поглощающих панелей коллекторов (поперечное сечение)

В — стандартный панельный отопительный радиатор; б — панель из двух оцинкованных стальных листов — гофрированного и плоского; в — прокатно-сварная алюминиевая панель; Г — регистр из труб с прикрепленным к ним листом; е — регистр из труб с распирающими металлическими пластинами; ж — регистр нз труб с поперечными ребрами; д — способы соединения металлического листа и трубы; з — регистр из труб с продольными ребрами

TOC o "1-3" h z коррозионной стойкостью по отношению к теплоносителю с целью ; обеспечения высокого срока службы изделия; |

Небольшой массой; j

Хорошим тепловым контактом между листом и трубами, необходи - f мым для достижения высокой эффективности работы коллектора;

Технологичностью с целью снижения затрат на изготовление. »

Конструкции, изображенные на рис. 3.2, далеко не исчерпывают всего многообразия конструктивных решений основного элемента коллектора, которое свидетельствует лишь о том, что ни одно решение полностью не удовлетворяет разработчиков.

Основные характеристики. Для раскрытия возможностей солнечных | коллекторов и путей их усовершенствования целесообразно рассмот - | реть уравнение баланса энергии для стационарных условий, кототорое определяет теплопроизводительность коллектора як в расчете на единицу площади тепловоспринимающей поверхности как разность поглощенного солнечного излучения и. тепловых потерь в окружающую среду:

Где Q поверхностная плотность потока суммарной (прямой и диффузной) солнечной радиации в плоскости коллектора;/— коэффициент эффективности; — оптический КПД, практически равный произведению пропускательной способности прозрачной изоляции T"s на поглощателькую способность поглощающей панели в солнечном спектре; к — общий коэффициент теплопередачи от коллектора в окружающую среду; <ж — средняя температура теплоносителя в коллекторе; t0 - температура наружного воздуха.

Коэффициент эффективности /'характеризует степень неравномерности температурного поля в поперечном сечении панели или, другими словами, эффективность переноса поглощенного солнечного излучения к потоку теплоносителя в трубах. Он зависит главным образом от

Конструкции панели. Максимальное его значение, равное 1, достигается в том случае, когда теплопроводность материала листовой части панели А - оо, термическое сопротивление контакта между листом и Трубой J? K-» о и коэффициент теплопередачи от стенки трубы к теплоносителю

При проектировании коллектора для обеспечения его максимальной теплопроводности необходимо в соответствии с уравнением (3.1) реализовать по возможности большие значения /'и ri0 и свести к минимуму тепловые потери. В хорошо спроектированном коллекторе коэффициент /' составляет 0,92 ... 0,99; максимальное значение П0- is ^s равно 1. (Однако в большинстве практических случаев оптический КПД й0 при одинарном остеклении не превосходит 0,8.) Коэффициент теплопередачи к зависит от скорости ветра, числа прозрачных покрытий, расстояний между ними, а также между внутренним стеклом и панелью, от условий в воздушном промежутке коллектора, степени черноты поглощающей панели в длинноволновой части спектра. При отсутствии прозрачной изоляции скорость ветра является определяющим фактором потерь. Однако наличие даже одного покрытия существенно ослабляет вышеуказанную зависимость. Вакуумирование зазора приводит к резкому сокращению конвективных потерь, а нанесение на поверхность панели покрытий, имеющих низкую степень черноты в длинноволновой части спектра, существенно уменьшает потери излучением.

|

(3.2) 59 |

Полезной характеристикой коллектора является максимальная температура T , до которой нагревается поглощающая панель, если от коллектора не отводить теплоты. Это - случай, когда все поглощенное солнечное излучение переходит в тепловые потери. Если в уравнении (3.1) принято дК »о и Тж = и, то -

Согласно (3.2) при я = 750 Вт/м2, T0 = 20 ос, Г10 = 0,8 и к = 7,5 Вг/(М2-°С) (типичное значение для коллектора с одинарным остеклением и панелью, окрашенной обычной черной краской) значение составляет 100 °С.

С учетом (3.2) уравнение (3.1) можно переписать в виде

ДК=Мсо-Гж). (3.3)

Важной характеристикой коллектора является его КПД, который определяется как отношение теплопроизводительности к падающему потоку солнечной радиации. Согласно (3.1)

Зависимость /2. от (Гж - «0)/<зсум графически представляет собой пря мую линию, которую рассматривают как тепловую характеристик коллектора. При этом/'^0 - отрезок, отсекаемый этой прямой на ос ординат, a f'k - угловой коэффициент прямой. В соответствии с уравне нием (3.4) КПД изменяется от максимального значения / при 1Ж = tQ до нуля при = tM. Параметры f'ti0nfk, характеризующие совершенство коллектора, часто используют для сравнения коллекторов между собой. С этой целью применяют также величины /л ti0 и /R к, где - так называемый коэффициент отвода теплоты из коллектора, который связан с/выражением:

QC ,,

/ - [1-ехр(—,)], (3.5)

K0 qcp

где д — удельный (на единицу площади тепловоспринимающей поверхности коллектора) расход теплоносителя через коллектор; С„ — удельная теплоемкость теплоносителя.

Если в уравнении (3.1) заменить среднюю температуру теплоносителя на его температуру на входе в коллектор, то / в этом уравнении следует заменить на /R:

Позднее при анализе отечественного и мирового технического уровня солнечных коллекторов будут указаны диапазоны изменения значенийи/^, чаще всего наблюдаемых на практике.

Способы повышения эффективности. В зависимости от конкретного назначения системы солнечного теплоснабжения теплоноситель в Коллекторе требуется нагревать до различной рабочей температуры;

При этом соответственно изменяется средняя температура поглощающей панели. В системах горячего водоснабжения она составляет около 50 °С. Указанный температурный уровень достаточно эффективно обеспечивается применением на тепловоспринимающей поверхности черной краски.

Для целей отопления и кондиционирования воздуха в помещениях требуется более высокая температура панели - от 60 до 100 °С. Эффективность плоского коллектора с черной тепловоспринимающей поверхностью при этом существенно снижается, а при неблагоприятных внешних условиях (низкой температуре окружающего воздуха, малой плотности потока солнечного излучения) такой коллектор вообще не может обеспечить требуемого температурного уровня. При температурах, превышающих 60 °С, в тепловых потерях коллектора заметную долю составляет излучение с его тепловоспринимающей поверхности. Существенное снижение этой составляющей потерь и, следовательно, повышение эффективности коллектора обеспечивается применением на его тепловоспринимающей поверхности поглощающих покрытий, обладающих селективными оптическими свойствами - поглощатель - ной способностью относительно солнечного излучения /s > 0,9 и степенью черноты в области длин волн собственного теплового излучения £< 0,2.

В настоящее время разработаны самые разнообразные типы селективных покрытий и методы их получения. При выборе селективного покрытия необходимо учитывать, что оно должно не только обладать необходимыми оптическими характеристиками, но и сохранять их в условиях эксплуатации солнечного коллектора, т. е. покрытие должно быть свето-, температуро - и влагостойким. Необходимо также, чтобы технология получения покрытий обеспечивала хорошую воспроизводимость их оптических характеристик при массовом производстве, а метод нанесения позволял создание покрытий на поверхностях большой площади и произвольной формы. Наличие селективного покрытия не должно приводить к существенному удорожанию коллектора в целом.

Важной характеристикой селективного покрытия является отношение к £ . Наибольшее значение J-J £ > 20 - удается получить с помощью многослойных интерференционных покрытий, создаваемых путем нанесения тонких диэлектрических и металлических пленок в высоком вакууме на предварительно полированную поверхность коллектора. Преимуществом покрытий этого типа является возможном. точно контролировать толщину пленки в процессе нанесения с помощью фотометрического устройства, встроенного в вакуумную установку, и вследствие этого получение хорошо воспроизводимых от образца к образцу оптических свойств покрытия в целом. Интерферен-

Ционные покрытия, однако, из-за малой толщины и пористости чувствительны к воздействиям окружающей среды и могут быть использованы наиболее эффективно в солнечных трубчатых вакуумирован - ных коллекторах.

Дальнейшее усовершенствование интерференционных покрытий, создание пленок, стойких к коррозии, разработка технологии, обеспечивающей получение беспористых покрытий, а также введение осушающих веществ в воздушный зазор плоского коллектора позволяют получить покрытия, которые не изменяли бы свои оптические характеристики в условиях длительной эксплуатации. Увеличения стабильности покрытия удается добиться также в результате использования тонких чередующихся слоев, поры которых резко отличаются по величине, а расположением не перекрывают друг друга. Однако следует заметить, что интерференционные многослойные покрытия, создаваемые путем напыления в вакууме, являются дорогостоящими и создаются, как правило, на поверхностях небольшой площади.

Одним из самых подходящих технологических методов получения селективных покрытий в широких масштабах является электрохимическое осаждение металлов - процесс, широко применяющийся в промышленности для создания декоративных, защитных и других покрытий. Этим методом создаются известные покрытия "черный никель" и "черный хром", обладающие хорошими оптическими характеристиками. За последние годы в ряде стран освоено промышленное производство поглощающих селективных поверхностей для солнечных коллекторов методом электрохимического осаждения. Наиболее известны разработки фирм "Ханиуэлл", "Харшоу кемикл", "Дюпон" [1]. В нашей стране разработана промышленная технология нанесения селективного покрытия "черный хром" на стальные пластины [6]. Покрытия "черный хром" и "черный никель" обладают одинаково высокими оптическими характеристиками ( d-s> 09- £ < 0,15). С технологической точки зрения "черный никель" является более перспективным, поскольку наносится при существенно более низких плотностях тока (один-два порядка); кроме того, никелевые электролиты обладают лучшей рассеивающей способностью, чем хромовые, что особенно существенно при массовом производстве полноразмерных поглощающих панелей.

Однако до последнего времени предпочтение отдавалось покрытию "черный хром", поскольку "черный никель", который обычно высаживается из серного электролита с добавлением солей цинка, в условиях Эксплуатации солнечного коллектора резко деградирует, его оптические характеристики ухудшаются, что делает это покрытие непригодным для практического использования. Но если для получения покрытия "черный никель" использовать хлористый электролит, не содержа

щий солей цикла, этот недостаток ликвидируется [5, 8]. Образцы с покрытием, полученным этим способом, успешно выдержали испытания во влажной камере при повышенных температурах (до 200 °С), сохранив свои оптические характеристики (табл. 3.1).

3.1. Оптические характеристики покрытия "черный никель" (по данным [5,8])

|

D-S |

|

£ |

Материал подложки

Медь 0,94 ... 0,96 0,1 ... 0,12

Латунь 0,94 ... 0,95 0,08 ... 0,1

Нержавеющая сталь 0,93... 0,95 0,12... 0,15

Низколегированная сталь 0,93... 0,95 0,15 ... 0,19

Алюминий 0,93 ... 0,95 0,12... 0,14

Металлизированное стекло " 0,9 ... 0,92 0,11 ... 0,13

Наряду с применением селективных покрытий эффективность работы коллекторов можно повысить с помощью так называемых сотовых структур. Последние изготовляют из стекла или пластмассы и помещают в воздушном зазоре между поглощающей панелью и внутренним стеклом. Сотовые структуры состоят из ячеек, которые в плане имеют форму круга квадрата, прямоугольника или шестиугольника. В простейшем случае такая структура состоит из отрезков стеклянных труб. При высоте сот Ь около 50 мм и отношении высоты к эквивалент - - ному внутреннему диаметру L/Di = 5... ю сотовые структуры эффективно снижают тепловые потери путем конвекции и излучения [20].

В работе [26] приведены результаты испытаний двух плоских коллекторов с одинарным остеклением и неселективной поглощающей панелью, различающихся лишь наличием сот в одном из коллекторов. Соты выполнены из стеклянных труб внутренним диаметром 10 мм, высотой 70 мм и толщиной стенки 0,25 ... 0,3 мм. Результаты опытов по определению мгновенного КПД при угле падения солнечных лучей на плоскость коллекторов 6 ... 28° описываются следующими уравнениями (соответственно для сотового и обычного коллекторов):

1= 0,805 — 4,74 ДТ/q;

T= 0,^64 — 7,07дТ/<?.

Существенное влияние на характеристики плоских коллекторов с сотовыми структурами оказывают теплопроводность стенок сот и пропускательная способность сот по отношению к солнечному излучению. Оба эти фактора определяются главным образом толщиной стенок сот.

В последние годы был выполнен ряд экспериментальных и расчетных исследований влияния толщины стенок, высоты, соотношения

|

3.2. Характеристики коллекторов с сотовой структурой (по данным [22])

|

|

Примечание."Поглощающая панель обоих коллекторов (с сотами и без них) выполнена из зачерненного медного листа толщиной 0,3 мм с припаянными к нему медными трубками диаметром 12,7/11,1 мм. Расстояние между трубами — 105 мм; остекление коллектора — одинарное; боковые и тыльные стороны теплоизолированы слоем стекловаты толщиной 25 и 50 мм соответственно. |

Размеров L/Di и материала элементов сотовой структуры на эффективность работы коллекторов [22, 21, 27,11]. Результаты опытов по определению среднедневного КПД коллекторов с сотами ( /[ dh) и без них ( 'Z-d/) [22] показали, что применение сотовой структуры дает эффект при толщине стенок сот 0,5 мм и менее. При 6 = 0,11 мм КПД коллектора повышается на 31 %. Что касается материала сот, то коэффициент поглощения солнечного излучения у поликарбоната в 6 раз больше, а его теплопроводность в 4 раза меньше, чем у стекла марки "Пирекс". Это приводит к тому, что потери энергии вследствие поглощения солнечного излучения стенками сот из поликарбоната будут больше, а потери теплопроводностью меньше, чем у сотовой структуры из стекла.

На рис. 3.3, заимствованном из работы [22], приведены результаты расчетов среднедневного КПД солнечных коллекторов различного типа. Из рисунка видно, что у. коллекторов с сотовой структурой КПД меньше, чем у вакуумированного коллектора с селективной поглощающей поверхностью, но больше, чем у коллекторов всех других типов.

Авторы работы [7] предложили заполнять пространство между поглощающей поверхностью и прозрачным покрытием инертным газом с целью снижения конвективных потерь тепла в окружающую среду. Расчеты показали, что наибольшее приращение КПД имеет место при заполнении коллектора ксеноном. Однако для практического исполь-

Рис. 3 J. Сравнение КПД солнечных коллекторов различного типа

|

W |

О - селективная поглощающая поверхность ( d. s = 0,96, б = 0,16) и вакуум; В — сотовая структура из стекла (f =0,1 мм, L/Di = 5, L = 50 мм); с — сотовая структура из поликарбоната (= 0,1 мм, L/D = 5, L = 50 мм); d - селективная поглощающая поверхность; е — вакуум; / — плоский коллектор

Тй, %

Зования следует рекомендовать аргон, поскольку его стоимость значительно ниже стоимости других инертных газов. При средней рабочей температуре поглощающей панели 60 °С и одинарном остеклении заполнение коллектора аргоном позволяет повысить КПД на 4 ... 8 %, что дает возможность уменьшить необходимую площадь коллектора в среднем на 12 %. При стоимости коллектора 50 руб/м2 экономия удельных затрат составит около 6 руб/м2. Однако в связи с трудностями длительного сохранения инертного газа в объеме коллектора этот способ не нашел практического применения.

Анализ отечественного и мирового технического уровня плоских солнечных коллекторов. Системы и установки солнечного теплоснабжения, главным образом горячего водоснабжения, находят в СССР определенное применение. С 1984 г. освоено серийное производство плоских солнечных коллекторов на Братском заводе отопительного оборудования (БЗОО). Помимо этого солнечные коллекторы производит ППО"Спецгелиотепломонтаж"Грузглавмонтажспецстроя и в небольших количествах - некоторые другие предприятия и организации. Всего к началу 1988 г. в стране было изготовлено около 80 тыс. м2 солнечных коллекторов.

На некоторых предприятиях с 1987 г. осуществляется производство солнечных водонагревателей для продажи населению через розничную торговую сеть в качестве товаров народного потребления. В 1988 г. на Бакинском заводе по обработке цветных металлов и сплавов Минцвет - мета СССР начат выпуск солнечных коллекторов на основе проектно - сварных панелей из алюминиевых сплавов.

Таким образом, существует тенденция увеличения производства солнечных коллекторов в СССР и соответственно будет возрастать объем использования солнечной энергии для целей теплоснабжения.

За рубежом заметное практическое применение получили индивидуальные (для одной семьи) установки для нагрева воды на бытовые нужды. Наибольший вклад солнечной энергии в топливно-энергетический баланс достигнут в странах Средиземноморья. На Кипре, например,

еще в 1983 г. 90 % индивидуальных домов и 15 % квартир в многоквартирных домах были оборудованы системами солнечного горячего водоснабжения. При этом с помощью солнечной энергии удовлетворялось 3,5 % объема энергетических потребностей страны.

В Израиле в 1978 г. в эксплуатации находились около 300 тыс. солнечных установок индивидуального назначения, которые обеспечивали 1,5 % потребности страны в энергии. По данным, опубликованным в 1986 г., число таких установок в Израиле достигло 700 тыс. и с их помощью горячей водой обеспечивается 65 % населения. Предполагается, что в 90-х годах вклад солнечной энергии в топливно-энергетический баланс Израиля достигнет 5 %.

Объем производства солнечных коллекторов в'мире для установок горячего водоснабжения в 1983 г. превысил 3 млн м2, а в 1984 г. - 4 млн м2, в том числе 40 % в США и 25 % в Японии. В настоящее время США и Япония существенно опередили другие страны по установленной площади солнечных коллекторов - соответственно 10 и 8 млн м2. Далее следуют Израиль - 1,75 млн м2 и Австралия -1,2 млн м2.

В ряде стран Западной Европы установленная площадь солнечных коллекторов достигает также больших цифр. Так, в Испании на конец

1986 г. она составляла 220 тыс. м2, а Австралии на конец 1985 г. - 180 тыс. м2, в ФРГ - 200 тыс. м2 (по данным, опубликованным в 1986 г.). В Греции в 1984 г. солнечным горячим водоснабжением пользовались 200 тыс. семей. При этом за счет солнечной энергии обеспечивалось около 0,25 % энергетических потребностей страны. Во Франции за период с 1978 по 1981 г. было установлено около 180 тыс. м2 солнечных коллекторов. Объем их реализации в 1983 г. составил 60 тыс. м2, в 1984 г. - 66 тыс. м2, в 1985 г. - 100 тыс. м2. В Швеции по данным, опубликованным в 1987 г., только за последние 3 года установлены солнечные коллекторы общей площадью 150 тыс. м2.

Среди социалистических стран наибольшие практические успехи достигнуты в Румынии. Суммарная установленная площадь солнечных Коллекторов в настоящее время составляет там не менее 0,5 млн м2. Главным образом, это системы солнечного горячего водоснабжения Как индивидуальных, так и коллективных потребителей.

Согласно прогнозам масштабы использования солнечной энергии для теплоснабжения будут в перспективе существенно возрастать. Так, в Италии национальной энергетической программой предусмотрено в 1990 г. создание примерно 1 млн солнечных установок для нагрева воды на бытовые нужды. В ФРГ к 2000 г. планируется устаноВить коллекторы общей площадью 30 млн м2 и экономить от 1,5 до 3,0 млн т. усл. топл.

В Нидерландах установленная площадь солнечных коллекторов к

1987 г. и возможности рынкя характеризуются соответственно следующими цифрами: 58 тыс. м2 и 2,8 млн м2. Особенно велика емкость рынка в жилом секторе хозяйства - 1,9 млн м2 и для нужд плавательных бассейнов - 0,5 млн м2. Цель национальной программы исследований в области использования солнечной энергии - достичь ежегодной экономии к 2000 г. - примерно 1 % расходуемого топлива.

Устойчивое нарастание спроса на системы солнечного теплоснабжения стимулирует развитие НИОКР, которое ведет в конечном счете к совершенствованию гелиотехнического оборудования.

Для обеспечения высокого технического уровня отечественных солнечных коллекторов необходимо изучать зарубежный опыт проектирования указанной продукции.

В работе [9] выполнен анализ показателей солнечных коллекторов 180 модификаций, выпускаемых более чем 80 фирмами США, и 88 модификаций, выпускаемых 49 фирмами стран Западной Европы - Франции, ФРГ, Австрии, Греции, Великобритании. Этот анализ проводился по следующим признакам и характеристикам: габаритной площади, удельной (отнесенной к 1 м2 габаритной площади) массе коллектора без теплоносителя, удельному объему теплоносителя в каналах поглощающей панели, наличию (или отсутствию) селективного поглощающего покрытия, материалам поглощающей панели, применению прозрачной и тепловой изоляции, произведению оптического КПД на коэффициент отвода теплоты, произведению общего коэффициента тепловых потерь на коэффициент отвода теплоты, конструкции поглощающей панели, сроку службы и т. д.

В подавляющем большинстве модификаций коллекторов, выпускаемых в США, поглощающая панель выполнена в виде листотрубной конструкции, тогда как в Западной Европе преимущественно выпускаются коллекторы со штампосварными (из стали) и прокатно-сварными (из алюминиевых сплавов) поглощающими панелями (более 60 %).

Для изготовления поглощающей панели применяют различные коррозионно-стойкие материалы и их комбинации {табл. 3.3). Комбинирование материалов осуществляют в конструкциях листотрубного типа, причем из меди или нержавеющей стали выполняют каналы для теплоносителя, а из алюминиевых сплавов - листовую часть конструкции.

Коэффициент эффективности коллектора F лежит в диапазоне 0,93 ... 0,99, что говорит о высоких теплотехнических свойствах поглощающих панелей как американских, так и западно - европейских фирм. Применение высококачественных материалов и рациональное их использование обеспечивают низкую удельную массу солнечных коллекторов, причем у американских коллекторов этот показатель в Среднем лучше, чем у европейских.

В более чем 65 % случаев средняя поверхностная плотность коллек-

|

3 J. Объем применения различных материалов для изготовленияпоглощающей панели коллектора

|

|

*■ Но 135 модификациям. ** По 56 модификациям. |

Торов США составляет 15... 25 кг/м2, тогда как в европейской практике чаще встречаются несколько большие значения - 20 ... 30 кг/м2 (в 60 % случаев), что связано с более широким применением стали. Максимальная поверхностная плотность коллекторов США составляет 35, а европейских - 50 кг/м2 (менее 5 % случаев).

Малая поверхностная плотность позволяет без ухудшения транспортных и монтажных характеристик выпускать солнечные коллекторы достаточно большой площади (что способствует, в свою очередь, уменьшению поверхностной плотности, так как уменьшается вклад бокового ограждения в общую массу коллектора). Более 70 % модификаций коллекторов США имеют габаритную площадь в пределах 1,5 ... 3 м2 и почти 75 % западно-европейских модификаций - 1 ... 2,5 м2. В США модификации площадью менее 1 м2 не выпускаются вообще, а в Западной Европе их число не превышает 10 %.

Как у американских, так и у европейских коллекторов общий объем каналов для теплоносителя невелик, что обеспечивает малую тепловую инерцию коллектора и минимальные потери теплоты в ночное время. В американской практике примерно в 80 % случаев этот параметр лежит в пределах 0,8... 1,8 л/м2, в европейской же практике в 85 % случаев - в более широком диапазоне, 0,3... 2,3 л/м2. Это объясняется большим разнообразием конструкций поглощающих панелей в западно-европейских странах, причем меньшие значения соответствуют прокатно-сварным алюминиевым панелям, а большие - штампо - L№арным стальным панелям.

Селективные поглощающие покрытия в американской продукции применяются значительно чаще (в 60 % случаев), чем в европейской (примерно в 30 %).

В качестве прозрачной изоляции и в США, и в Европе используют в основном специальные стекла, имеющие высокую пропускательную Способность относительно солнечного излучения и повышенную Прочность, что позволяет применять более тонкие и, следовательно, более легкие стекла. В ряде случаев прозрачную изоляцию изготоа - ляют из специальных пластиков или просветленных радиационно - стойких пленок. Обычное оконное стекло используют лишь в единичных случаях.

Тепловую изоляцию выполняют преимущественно из пенополиизо - цианурата - в 41 % модификаций коллекторов США и более чем в 50 % модификаций коллекторов европейских фирм. Широко используется и стекловата в гидроизоляционной оболочке - около 30 % случаев как в США, так и в Европе.

Корпуса коллектора и в США, и в Европе чаще всего изготавляют из алюминия - 79 и 55 % соответственно, довольно часто из нержавеющей или простой стали с антикоррозионным покрытием - 11 и 26 % соответственно, реже применяют пластики.

Применение высококачественных материалов обеспечивает во всех рассматриваемых случаях достаточно высокие теплотехнические характеристики. Так, произведение коэффициента отвода теплоты на оптический КПД почти у 90 % модификаций коллекторов США и у 75 % модификаций западно-европейских фирм находится в пределах 0,66 ... 0,81. Что касается произведения коэффициента отвода теплоты на общий коэффициент теплопередачи, то для коллекторов США характерен диапазон 4,3 ... 5,3 Вт/(м2 ■ °С), а для западно-европейских коллекторов - 6,3... 7,3 Вт/(м2-°С). Несовпадение диапазонов обусловлено различием в соотношении числа модификаций селективных и неселективных коллекторов в этих регионах.

Срок службы солнечных коллекторов, выпускаемых и в США, и в Европе, в подавляющем большинстве случаев лежит в пределах 15... 20 лет.

Подводя итог, можно отметить, что в среднем качество солнечных коллекторов, выпускаемых в США, несколько выше, чем у европейских фирм, однако это отличие невелико, так что уровень качества коллекторов в странах Западной Европы можно рассматривать в Равной мере как эталонный.

Есйи сравнить приведенные выше характеристики зарубежных моделей с параметрами солнечных коллекторов, выпускаемых в СССР, в основном Братским заводом отопительного оборудования, то следует признать, что отечественные коллекторы существенно уступают зарубежным аналогам практически по всем показателям. Достаточно сказать, что их поверхностная плотность составляет 63 кг/м2, объем - каналов для теплоносителя - 4 л/и2, площадь - 0,8 м2.

Применяемые материалы - обычное оконное стекло, шлаковата без гидроизоляции, простые конструкционные стали. Отсутствие специальной антикоррозионной защиты штампосварной панели ограничивает срок эксплуатации коллектора в одноконтурных системах несколькими годами, иногда шестью месяцами в регионах с неблагоприятным химическим составом воды. Использование коллекторов с такими поглощающими панелями в двухконтурных системах, позволяет увеличить срок эксплуатации до мирового уровня. Однако при этом сужается область применения коллекторов.

В Энергетическом институте им. Г. М. Кржижановского были проведены испытания коллекторов БЗОО, целью которых было определение общего коэффициента теплопередачи (теплопотерь) [4]. Полученное в опытах значение 8 Вт/(м2 • °С) показывает, что комплекс для этого коллектора будет не ниже 7,6 Вт/(м2 - °С). Совершенствуя продукцию, Братский завод осваивает технологию ИВТАНа нанесения селективного поглощающего покрытия типа "черный хром". Испытания образцов селективного коллектора, проведенные ЭНИНом, показали, что, несмотря на существенное снижение коэффициента теплопередачи - до 5,7 Вт/(м2- °С), значение/^ все еще остается высоким по сравнению с зарубежными данными, поскольку тепловые потери через теплоизоляцию недопустимо велики.

Из всего изложенного следует, что мировой уровень производства солнечных коллекторов может быть достигнут в СССР только в результате осуществления комплекса мероприятий и в первую очередь применения специальных высококачественных материалов. Поэтому при решении задачи модернизации выпускаемых и разработки новых коллекторов следует осуществлять параллельное освоение новых материалов и технологий. Так, ведутся совместные работы с Государственным институтом стекла (ГИС) по освоению выпуска специализированного гелиотехнического стекла с низким содержанием окислов железа, упрочненного методом ионного обмена. Указанный метод, разработанный ГИСом, предусматривает двухчасовую обработку стекла в расплаве калиевой селитры при температурах 420 ... 490 °С. Это позволяет в 4 ... 4,5 раза повысить прочность стекла на изгиб и снизить его толщину с 4 до 2 мм без снижения надежности остекления коллектора.

Повышение надежности поглощающей панели можно осуществить, например, применяя нержавеющую сталь, в частности экономно легированную. Освоение выпуска листов из нее толщиной 0,5 ... 0,8 мм представляет важную задачу.

Разумеется, применение нержавеющей стали - не единственный путь повышения долговечности коллектора. За рубежом накоплен опыт применения пластмасс в качестве прозрачной изоляции, а также для изготовления поглощающих панелей и корпуса. К достоинствам пластмассовых материалов относятся высокая коррозионная

Стойкость, малая масса, технологичность.

Однако пластмассы имеют и много недостатков, как, например, Низкая теплопроводность, низкая стойкость к взаимодействию ультрафиолетового излучения; низкая термостойкость.

Пластмассовые коллекторы применяются в основном для нагрева воды в плавательных бассейнах, но используются также и в системах горячего водоснабжения и отопления, в комбинации с тепловыми насосами и для обеспечения технологических потребностей в тепловой энергии промышленных потребителей.

В качестве материала поглощающей панели применяют полисуль - фон, полипропилен, полиолефин, этиленпропиленовый мономер. Прозрачную изоляцию выполняют из поликарбоната, стабилизированного относительно ультрафиолетовых лучей. Поликарбонат и полипропилен используют также для изготовления корпуса коллектора. Улучшение тепловой изоляции может быть достигнуто переходом на пенополиизоляцианураты, причем перспективными являются вариант их заливки в корпус и изготовление специальных фольгированных или облицованных теплоизолирующих плит. Такая плита, вклеиваемая на герметике в легкую металлическую раму коллектора, образует легкий и жесткий корпус.

Опыт различных организаций (ЗНИН, ИВТАН, КиевЗНИИЭП, КиевНИИСТ и др.) по разработке и изготовлению эффективных и долговечных коллекторов показывает, что создание коллектора, не уступающего мировому уровню, может быть реально осуществлено в течение 2... 3 лет.