ДЕАЭРАЦИЯ ПИТАТЕЛЬНОЙ ВОДЫ

Заключительной стадией технологического процесса приготовления питательной воды для паровых котлов является удаление растворенных в ней агрессивных газов, в первую очередь кислорода, а также углекислоты, вызывающих коррозию металла теплосиловых установок. Кислородная коррозия является наиболее опасной, так как она проявляется на отдельных участках поверхности металла в виде небольших язвин и развивается в глубину металла вплоть до образования сквозных свищей. Для современных паровых котлов большой паропроизво - дительности даже самая незначительная концентрация растворенного в питательной воде кислорода может быть причиной нарушения нормальной работы и выхода из строя отдельных элементов их, из которых в первую очередь обычно подвергается коррозии экономайзер.

Таким образом, для обеспечения надежной эксплуатации современных паровых котлов необходимо стремиться к практически полному отсутствию в питательной воде растворенного кислорода.

Процесс удаления из воды растворенных газов носит название дегазации или деаэрации. В настоящее время известно несколько способов деаэрации—термический и химический.

Наибольшее распространение получил термический способ деаэрации воды. Этот способ основывается на том, что растворимость в воде газов с повышением ее температуры уменьшается, а при температуре, равной температуре кипения, газы почти полностью удаляются из воды. Таким способом газы удаляются из воды в специальных устройствах, которые принято называть термическими деаэраторами.

Для дегазации воды применяются преимущественно деаэраторы атмосферного типа, работающие при абсолютном давлении 0,1 МПа (1 кгс/см2), и вакуумные деаэраторы, работающие при абсолютном давлении от 0,0007 до 0,05 МПа (от 0,075 до 0,5 кгс/см2), т. е. при температурах деаэрированной воды от 40 до 80 °С. Деаэрация воды основана на законе Генри, согласно которому количество газа, растворенного в единице объема воды, пропорционально парциальному давлению этого газа в газовой или парогазовой смеси над поверхностью воды. Для полного удаления газов из воды необходимо создать условия, при которых парциальные давления этих газов над поверхностью воды будут равны нулю, что возможно при температуре кипения воды, т. е. при доведении ее до температуры насыщения при давлении в деаэраторе и отводе газов из парового пространства деаэратора.

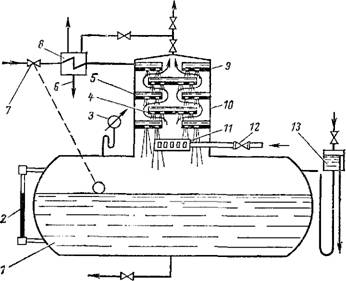

В паровых котельных наибольшее применение получили деаэраторы атмосферного типа — ДСА (рис. 3.1). Двуступенчатый барботажный деаэратор состоит из малогабаритной деаэрационной колонки и бака-аккумулятора со встроенным барботажным устройством и перегородками, образующими специальные отсеки. Деаэра - ционная колонка имеет две тарелки с отверстиями, через которые вода стекает в бак-аккумулятор. На первой по ходу воды тарелке смонтировано устройство для лучшего перемешивания поступающих в деаэратор потоков конденсата и химически обработанной воды. Эти потоки поступают во внешнее кольцо смесительного устройства, после чего вода через два водослива попадает на перфорированную часть первой тарелки.

После колонки деаэрируемая вода поступает в бак - аккумулятор, в нижней части которого у противоположного торца размещается затопленное барботажное устройство. Греющий пар по трубе подается в паровую коробку и через отверстия дырчатого листа барботирует через слой воды, медленно движущейся над листом в сто-

|

Рис. 3.1. Схема атмосферного деаэратора смешивающего типа: 1 — бак-аккумулятор деаэрированной воды; 2 — водоуказательное стекло; 3 — манометр; 4, 5 —тарелки; 6 — конденсат из охладителя; 7 — регулирующий клапан питательной воды; S — охладитель выпара; 9 — кольцеобразное распределительное устройство; 10 — деаэраторная колонка; И — распределитель пара; 12 — клапан; 13 — гидравлический затвор |

Рону патрубка для отвода воды из деаэратора. Вода, выходящая из барботажного устройства, поступает в подъемную шахту. Вскипание объясняется наличием небольшого перегрева воды относительно температуры насыщения, которая соответствует давлению в паровом пространстве бака-аккумулятора. Перегрев определяется высотой столба жидкости над барботажным листом.

Пар, проходящий через барботажное устройство и столб воды, попадая в паровое пространство, движется над поверхностью воды в сторону колонки. Размещение колонки на противоположной стороне от барботажного устройства обеспечивает четко выраженное противоточное движение потоков воды и пара и хорошую вентиляцию парового пространства бака.

Пар, необходимый для деаэрации, подается в барботажное устройство от регулятора давления: давления пара перед регулятором 0,6—0,7 МПа (6—7 кгс/см2), после регулятора — 0,05—0,07 МПа (0,5—0,7 кгс/см2). На деаэраторах производительностью более 50 т/ч предусмотрен патрубок для подвода низкотемпературного пара с давлением 0,02—0,03 МПа (0,2—0,3 кгс/см2) (от расширителей непрерывной продувки, от поршневых паровых насосов, турбонасосов) непосредственно в паровое пространство деаэратора для лучшей вентиляции парового объема деаэратора и на первую ступень деаэрации в деаэрационной колонке.

Выпар из деаэрационной колонки отводится в охладитель выпара и из него в канализацию, а газы — через воздушник в атмосферу. Деаэраторы комплектуются гидрозатворами для защиты от превышения давления.

Деаэраторы атмосферного типа рассчитаны на работу при давлении 0,01—0,02 МПа (0,1—0,2 кгс/см2) и температуре воды 102—104 °С. Согласно ГОСТ 16860-71 «Деаэраторы термические» изменение подогрева воды в деаэраторах должно быть не более 10—40 °С.

НПО ЦКТИ разработана новая конструкция двухступенчатых барботажных деаэраторов (типа ДА) атмосферного типа. Эти деаэраторы отличаются тем, что бар - ботажное устройство в них располагается в нижней части деаэрационной колонки. Колонка устанавливается на деаэрационный бак старой конструкции. Подвод химически очищенной воды и конденсата осуществляется в верхнюю часть колонки, пар подводится в паровое пространство деаэраторного бака со стороны, противоположной колонке. Такой подвод пара обеспечивает надежную вентиляцию парового объема бака. Отвод воды из деаэратора осуществляется со стороны, противоположной колонке.

Преимущества новых деаэраторов сравнительно с деаэраторами типа ДСА: повышенная заводская готовность, снижение металлоемкости, упрощение монтажа, повышение эксплуатационной надежности, уменьшение коррозии деаэраторных баков. Общая высота по сравнению с ДСА увеличилась на 600—700 мм.

Вакуумные деаэраторы применяются в основном в водогрейных котельных.

Вакуумная деаэрационная установка представляет собой вакуумную колонку (деаэратор) и аккумуляторный бак, находящийся под атмосферным давлением.

Вакуумная колонка имеет две ступени дегазации: струйную и барботажную.

Подогретая вода поступает на верхнюю тарелку, которая секционирована с таким расчетом, что при минимальных нагрузках работает только часть отверстий во внутреннем секторе. При увеличении нагрузки в работу включаются дополнительные ряды отверстий, это позволяет избежать гидравлических перекосов по воде и пару при колебаниях нагрузки. Под барботажный лист подается пар или перегретая вода (120—140°С), при вскипании которой образуется паровая подушка и происходит процесс парового барботажа.

Вакуумные деаэраторы укомплектованы охладителями выпара, водо-водяными эжекторами, системой автоматического регулирования и контроля и соответствующими регулирующими клапанами.

Дегазация воды химическим способом осуществляется путем сульфигирования, т. е. введения в нагретую (до 80°С) питательную воду раствора сульфита натрия Na2S0.5. Этот способ по сравнению с термической дегазацией более дорогой и поэтому не получил широкого распространения.

Способ обработки воды для конкретной котельной установки должен определяться специализированной (проектной, наладочной) организацией. Согласно требованиям Правил по котлам все котлы паропроизводительностью 0,7 т/ч и более должны быть оборудованы установками для докотловой обработки воды.

В котельных с котлами паропроизводительностью менее 0,7 т/ч установка водоподготовительных устройств не обязательна, но периодичность проведения очистки котлов должна быть такой, чтобы к моменту остановки котла на очистку толщина отложений на наиболее тея - лонапряженных участках его поверхности нагрева не превышала 0,5 мм.

Для каждой котельной с котлами паропроизводительностью 0,7 т/ч и выше должна быть разработана проектной, наладочной или другой специализированной организацией и утверждена администрацией предприятия инструкция (режимные карты) по водоподготовке. В инструкции должны быть указаны нормы качества питательной и котловой воды для данной котельной установки, режим непрерывной и периодической продувок, порядок выполнения анализов котловой и питательной воды и обслуживания водоподготовительного оборудования, сроки остановки котла на очистку и промывку и порядок осмотра остановленных котлов. В необходимых случаях в инструкции следует предусматривать также проверку агрессивности котловой воды.

Чтобы исключить случаи питания котла сырой водой, на резервных линиях сырой воды, присоединенных к линиям питательной воды, должны устанавливаться два запорных органа и контрольный кран между ними. Запорные органы следует опломбировать в закрытом положении (контрольный кран открыт), а каждый случай питания котла сырой водой записывать в журнал по во - доподготовке с указанием причин.