Влияние рециркуляции и дросселирования на качество массы

На сокращение производительности поточных линий размола, сопровождающееся улучшением качественных показателей массы, рециркуляция и дросселирование оказывают такое же влияние, как и изменение числа пропусков массы через размалывающий аппарат при циклическом размоле. Таким образом, эти способы размола можно сопоставлять между собой. За четыре пропуска массы через аппарат можно, например, при циклическом размоле получить ту же Производительность, как

М при дросселировании потока массы, протекающей через тот же аппарат, до 25% от его пропускной способности, или при направлении 75% прошедшей через аппарат массы на рециркуляцию. Следовало бы ожидать, что и в качестве массы, размолотой любым из этих способов, не будет существенной разницы. Однако из практики известно, что масса, размолотая с применением рециркуляции, имеет другой характер чем масса, размолотая с применением дросселирования потока, и что оба вида массы несколько отличаются от массы, полученной циклическим способом размола. При исследовании всех трех способов размола в сопоставимых условиях удалось установить ряд интересных закономерностей.

Так, например, рассмотрение кривых фракционного состава волокон по длине (рис. 168), составленных на основе анализа массы, размолотой на аппарате, производительность которого составила 75% первоначальной (оптимальной) его пропускной способности, позволяет судить о влиянии каждого из трех раз

личных способов размола на длину волокон. Если за основу для сравнения принять циклический способ размола, то при размоле с применением дросселирования в массе можно наблюдать увеличение содержания средних фракций за счет сокращения числа длинных волокон. В самых же коротких фракциях существенных изменений не происходит. Несколько другой вид имеет кривая фракционного состава при размоле с рециркуляцией. Здесь фракционный состав волокон средней длины в пределах от 700 до 1200 (я практически не отличается от состава таких волокон в массе, размолотой по циклическому способу, а содержание фракции меньшей длины значительно ниже. Наименьшим содержанием в такой массе отличаются волокна длиной около 1400 р,. Затем кривая круто поднимается кверху, достигая второго максимума при длине волокон около 1800 р,, что соответствует средней длине неразмолотых волокон. Таким образом, кривую фракционного состава при размоле с рециркуляцией можно разделить на две части. К первой части относятся фракции, содержащие волокна, длина которых не превышает 1400 jll. Эти фракции создаются в результате рециркуляции массы, неоднократно прошедшей через размалывающий аппарат. Вторая часть — фракции, состоящие из длинных волокон, — относится к той массе, которая впервые поступила на размол. Отношение двух площадей, соответственно ограниченных первой и второй частями" кривой, в грубом приближении равно отношению между рециркулирующей и вновь поступившей массой.

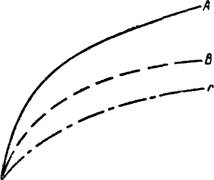

К такому же выводу можно прийти при сравнении объемного веса абсолютно сухой волокнистой массы. Наибольший, объемный вес получается при размоле по циклической схеме, наименьший^—при размоле по схеме рециркуляции массы. Размол по схеме дросселирования дает промежуточные значения объемного веса. Различия между результатами применения различных схем размола тем больше, чем больше снижается производительность мельницы (путем ли дросселирования, рециркуляции или повторных пропусков массы). Кривые зависимости^ объемного веса приведены на рис. 169.

При небольшом и среднем ограничении объемной производительности мельниц лучших показателей разрывной длины удается достичь при размоле по схеме дросселирования, а сравнительно худших—при размоле по схеме рециркуляции. Размол по схеме повторных пропусков массы (циклический способ размола) дает промежуточные значения разрывной длины. При необходимости достижения наиболее высоких степеней помола лучшие показатели разрывной длины получаются при размоле по схеме повторных пропусков массы, а относительно худшие — при размоле по схеме дросселирования. Размол по схеме рециркуляции дает промежуточные значения разрывной длины (рис. 170). При размоле по схеме дросселирова

ния прочность сначала быстро возрастает. Затем этот рост прекращается, что объясняется прогрессирующим укорочением волокон. При самых высоких степенях помола такое сокращение длины волокон идет за счет прочности.

При ограничении объемной производительности мельницы путем дросселирования потока давление перекачиваемой насосом массы возрастает по мере сокращения ее расхода. При очень сильном дросселировании, например, когда через мельницу будет проходить только 10% массы от ее нормальной пропускной способности, давление в мельнице может возрасти до такой

|

' 1 |

5 ■ |

. 10 |

—.... J /5 А |

|

2 00 ' і |

50 ! 1 , |

25 |

15 / тч В |

|

0 50 75 ВО 85 Рис. 169. Влияние снижения производительности мельницы на объемный вес бумаги (коническая мельница Эшер-Висс /?-1, беленая сульфитная целлюлоза): А — одноразовый пропуск; В — дросселирование, С — рециркуляция |

|

Ц6 |

|

SO |

|

% |

«з

3:

J

«3

•1

-о Сі

Со

|

W |

|

200 _1___ L. |

|

50 |

|

25 |

|

О 50 75 ВО 85 |

§

15 А

І5лінин С

SO 92,5% В

Рис. 170. Влияние снижения производительности мельницы на разрывную длину бумаги (коническая мельница Эшер-Висс /?-1, беленая сульфитная целлюлоза):

|

«г |

|

|

|

35S0- |

|

2500 |

|

|

|

«I «о To « А: %й5 |

|

Яв |

А — одноразовый пропуск массы, В — рециркуляция, С — дросселирование

Степени, что будет нарушен весь ход размола. В результате полузаводских испытаний установлено, что путем дросселирования при одновременном поддержании нормального давления массы на входе в мельницу можно получить разрывную длину на 10—12% выше, чем при таком размоле, когда давление массы на входе в мельницу повышается пропорционально увеличению степени дросселирования.

При сопоставлении удельных расходов энергии на размол было установлено, что практически при условии достижения одинаковой степени помола в самом размалывающем аппарате затрачивается почти одинаковое количество энергии независимо от того, производится ли размол по схеме дросселирования, рециркуляции или повторного пропуска массы. Однако расход энергии на транспортировку массы и другие вспомогательные операции отличается в зависимости от того, какая из схем размола применяется в том или другом случае.

В соответствии с характером своего воздействия на волокна дросселирование применяется в тех случаях и на таком оборудовании, когда на размалывающем аппарате необходимо значительно повысить степень помола и одновременно укоротить волокна. Именно так осуществляется размол на конических мельницах. Наоборот, размол по схеме рециркуляции применяется в тех случаях, когда при переработке массы в размалывающем аппарате отсутствует необходимость в сколько-нибудь значительном уменьшеїї&и длины волокон или существенном повышении степени помола. Для обработки волокон в таких случаях хорошо подходят пульсирующие аппараты, а также гидрофайнеры.

При наличии потребности в совершенно однородной массе лучше всего устанавливать большое число размалывающих агрегатов, пропускная способность которых соответствовала бы производительности бумагоделательной машины. В таких случаях размол осуществляется по схеме неоднократного пропуска массы, поскольку только такая схема позволяет обеспечить правильное соотношение между короткими и длинными волокнами и получить бумагу с сравнительно высоким объемным весом и хорошим просветом. К числу недостатков этого способа размола относится трудность управления размалывающими аппаратами и потребность в излишней рабочей силе.