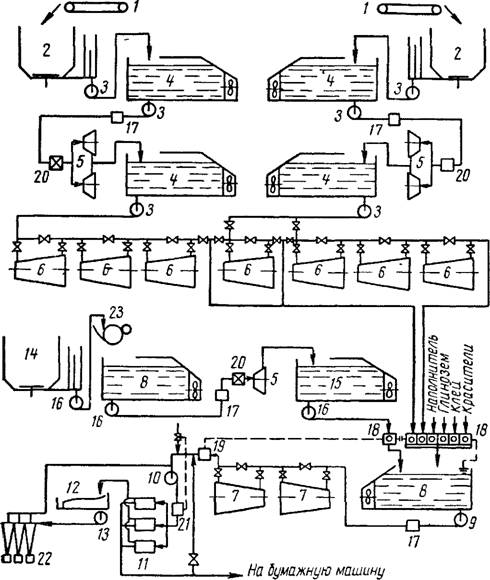

Технологическая схема подготовки массы для выработки чисто целлюлозных печатных и писчих бумаг

Одна из таких схем изображена на рис. 180. Для получения бумаги используется привозная целлюлоза в сухом виде. Оборудование размольно-подготовительного отдела, представленного на этой схеме, подобрано из расчета суточной выработки бумаги (135 т), при степени помола бумажной массы до 55—60° ШР. Одновременно можно размалывать два вида целлюлозы, один из которых может иметь повышенную жесткость. Подвозка кип целлюлозы из склада к транспортеру производится автопогрузчиками. Транспортер подает кипы к гидро- разбивателю с горизонтальным ротором. Роспуск целлюлозы осуществляется непрерывно при концентрации массы около 3,5%. Подача кип сблокирована с уровнем массы в бассейнах, а поступление воды автоматически регулируется в зависимости от концентрации распущенной массы. Емкость бассейна составляет 200 мъ. Отсюда масса непрерывно перекачивается через магнитные сепараторы на параллельно включенные пульсационные размалывающие аппараты для завершения роспуска целлюлозы и поступает в сборные бассейны полностью распущенной массы.

Оборудование параллельного потока целлюлозы располагается по той же схеме. Емкость запасных бассейнов должна быть подобрана с таким расчетом, чтобы на размалывающие агрегаты поступала основательно набухшая масса (продолжительность набухания не меньше 4 ч). Для размола целлюлозы установлено

|

Рис. 180. Схема подготовки бумажной массы при изготовлении чистоцеллюлозных писчих и печатных бумаг (спецификация Приведена в табл. 108) |

Всего семь мощных конических рафинеров, из которых три на одном потоке и четыре — на другом. Волокнистые материалы, наполняющие и проклеивающие вещества, а также глинозем и три вида красителей можно смешивать между собой в любых соотношениях. Регулировка композиции осуществляется при помощи регуляторов расхода массы (для волокнистых материалов) и дозирующих насосов (для прочих компонентов). Для

смешения масса поступает в сборный массный бассейн готовой композиции. Количество массы, поступающей в этот бассейн, регулируется в зависимости от ее уровня в бассейне. Затем масса перекачивается через две конические выравнивающие мельницы и поступает в дозатор (регулятор количества), регулирующий подачу массы в зависимости от производительности бумагоделательной машины. Этот же дозатор регулирует и подачу оборотного брака е сборный бассейн готовой композиции. Из дозатора масса поступает в смесительный насос, где смешивается с оборотной водой, через регулятор перекачивается на гри проточных узлоловителя (селектифайера), соединенных параллельно, и далее поступает на бумагоделательную машину. Чтобы создать стабильную загрузку узлоловителей, небольшая часть прошедшей через них массы возвращается на рециркуляцию. Отходы из узлоловителей направляются на плоскую вибрационную сортировку, из которой отсортированная масса перекачивается на вихревые очистители, а из них снова на узлоловители. Отходы после плоской сортировки и узлоловителей направляются в канализацию.

Глинозем подается в два приема. Большая часть поступает в сборный массный бассейн готовой композиции, а остальная часть, величина которой определяется особым автоматическим регулятором в зависимости от значения рН в готовой массе, подается в оборотную воду перед смесительным насосом. Все неволокнистые компоненты поступают из бассейнов, в которых постоянство концентрации поддерживается благодаря интенсивному перемешиванию.

Оборотный брак распускается в гидроразбивателе и перекачивается вместе с мокрым браком из гауч-мешалки в бассейн неразмолотого брака. Из этого бассейна масса через магнитный сепаратор перекачивается на пульсационные аппараты для завершения роспуска и поступает в бассейн размолотого брака, из которого через дозатор перекачивается в сборный бассейн готовой композиции.

|

369 |

Размольно-подготовительный отдел, работающий по описанной схеме, хорошо оснащен контрольно-измерительной и регулирующей аппаратурой. Управление оборудованием и запорной арматурой осуществляется как непосредственно у рабочих мест, так и с центрального пульта. Расход энергии, воды, сырья, а также количество массы, поступающей на бумагоделательную машину, автоматически регистрируются. Всего в размольно-подготовительном отделе, включая доставку сырья из складских помещений и приготовление всех вспомогательных материалов, занято пять рабочих, следовательно, показатель трудоемкости составляет 0,82 чел-ч на каждую тонну абс. сухой готовой массы. Удельный расход энергии достигает 477 кет-ч/т. Благодаря несложному, неэнергоемкому способу очистки массы такая

24 И. Корда и др.

Спецификация оборудования размольно-подготовительного отдела фабрики чистоцеллюлозных писчих и печатных бумаг (схема на рис. 180)

|

Ц/Ц 5Я |

Наименование оборудования |

Мощность электродвигателей, квт |

Количество, шт. |

Установочная Мощность, Квт |

Потребляемая Мощность, Квт |

|

1 |

Пластинчатый транспортер для кип |

5 |

2 |

10 |

6 |

|

2 |

Горизонтальный гидрор азбиватель, |

120 |

240 |

180 |

|

|

Объем ванны 18—20 м3 ... . |

2 |

||||

|

3 |

Насос центробежный, производитель |

10 |

- |

60 |

48 |

|

Ность 2500 л{мин, напор 10 м. . |

6 |

||||

|

4 |

Горизонтальный пропеллерный бассейн, емкость 200 м3........................................ |

45 |

180 |

126 |

|

|

4 |

|||||

|

5 |

Пульсационный аппарат для оконча |

||||

|

Тельного роспуска массы с регуля |

60 |

225 |

|||

|

Тором присадки рабочих органов |

5 |

300 |

|||

|

6 |

Конические рафинеры, толщина но |

- |

|||

|

Жей 8 мм, пропускная способность |

1575 |

||||

|

2000—2500 л/мин....................................... |

300 |

7 |

2100 |

||

|

7 |

Конические рафинеры для выравнивания помола, толщина ножей 6 мм, |

||||

|

8 |

Пропускная способность 2500 л/мин |

250 |

2 |

500 |

300 |

|

Горизонтальный пропеллерный бассейн, емкость 100 ж3 ...................... |

28 |

56 |

39 |

||

|

2 |

|||||

|

9 |

Насос центробежный, производитель |

25 |

1 |

25 |

20 |

|

Ность 5000 л! мин, напор 15 м. . |

|||||

|

10 |

Смесительный насос, производитель |

80 |

1 |

64 |

|

|

Ность 30000 л/мин, напор 10 м. . |

80 |

||||

|

11 |

Селектифайеры. ....... |

4 |

3 |

12 |

9 |

|

12 |

Плоская вибрационная сортировка. |

4 |

1 |

4 |

3 |

|

13 |

Насос центробежный, производитель |

32 |

1 |

32 |

24 |

|

Ность 4000 л/мин, напор 30 м. . |

|||||

|

14 |

Гидроразбиватель для брака (верти |

42 |

1 |

42 |

18 |

|

Кальный), диаметр ванны 1700 мм |

|||||

|

15 |

Пропеллерный бассейн, емкость 50 ж3 |

20 |

1 |

20 |

14 |

|

16 |

Насос центробежный, производитель |

18 |

12 |

||

|

Ность 1000 л/мин, напор Юж. . |

6 |

3 |

|||

|

17 |

Регуляторы концентрации.... |

4 |

8 |

6 |

|

|

18 |

Регулятор композиции..................... |

1 |

— |

— |

|

|

19 |

Регулятор количества..................... |

1 |

— |

10 |

|

|

20 |

Магнитные сепараторы.................... |

3 |

—■ |

— |

|

|

21 |

Регулятор рН................................... |

1 |

— |

— |

|

|

22 |

Вихревые очистители...................... |

4 |

3 |

— |

— |

|

23 |

Барабанный сгуститель.................... |

1 |

4 |

3 |

|

|

Всего. . . |

2682 |

Схема позволяет, несмотря на наличие больших запасных емкостей, свыше 78% общего расхода энергии использовать на собственно размол. Некоторые технико-экономические показатели размола приведены в графе 5 табл. 115. Спецификация оборудования помещена в табл. 108.