Схемы включения размалывающих устройств

Все размалывающие устройств а, включая оборудование для окончательного роспуска массы и выравнивания помола, могут быть включены в производственную схему как последовательно, так и параллельно с насосами, перекачивающими массу, или без них. В большинстве случаев размалывающие устройства устанавливают с массными насосами. Производительность насоса должна соответствовать пропускной способности размалывающего оборудования, а величина напора массы, поступающей в размалывающий аппарат, должна соответствовать полной кинетической энергии массы, определенной по формуле (68). Подача массы насосом при устойчивом давлении и сравнительно постоянной концентрации обеспечивает равномерное поступление массы в размалывающий аппарат.

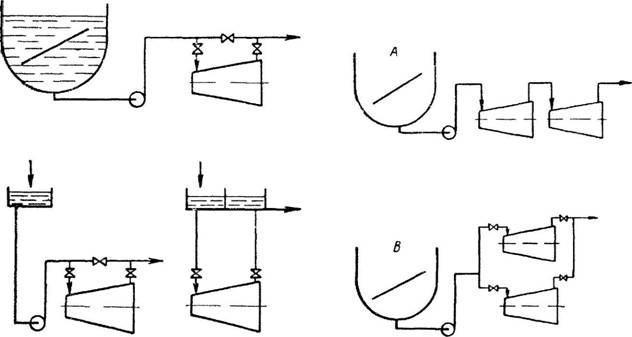

Необходимый напор, обеспечивающий поступление массы - в размалывающий аппарат, может быть получен также путем создания определенной разницы уровней. Можно, например, обеспечить создание нужного напора на входе массы в размалывающий аппарат, если поднять массный резервуар, в зависимости от конструкции размалывающего аппарата, на высоту б—10 м над его входным отверстием. Однако даже при большой разности уровня нельзя гарантировать, что в случае поступления густой массы она не будет частично обезвоживаться в подводящем трубопроводе, а это бы сразу снизило производительность размалывающего аппарата. Поэтому все устройства для окончательного роспуска массы, размола и выравнивания помола лучше устанавливать с насосами. Исключение из этого правила может быть допущено только для мельниц, выравнивающих помол (эгализаторов), на которые сравнительно корот - коволокнистая масса поступает при довольно низкой концентрации. Типовые схемы включения размалывающих устройств с. насосами и без них приведены на рис. 161.

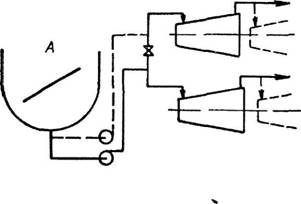

В состав поточных линий размола обычно входит большое число размалывающих аппаратов. Применяются две основные схемы включения этих аппаратов: последовательное и параллельное включение. Подбор размалывающего оборудования по производительности (количеству абс. сухого волокна, перерабатываемого в единицу времени) и пропускной способности (объему массы, протекающей в единицу времени) зависит от

Схемы включения этого оборудования. В тех случаях, когда пропускная способность данного оборудования превышает фактический расход массы, целесообразнее устанавливать оборудование последовательно. В этом случае на каждую следующую ступень размола волокна поступят после равномерной их обработки на предыдущей ступени. Последовательная схема включения при условии правильной присадки ножей позволяет постепенно достичь^аданных размеров волокон и нужной степени

|

Рис. 161. Способы включения разма - Рис. 162. Схемы включения размалы - лывающего оборудования при подаче вающего оборудования в поточную массы через насос и самотеком линию размола: А — последовательное включение; В — параллельное включение |

Помола без резких скачков качества массы на отдельных аппаратах. На важное значение постепенного и осторожного регулирования давления размола уже было обращено внимание при рассмотрении вопроса о размоле в роллах. Схема последовательного включения приведена на рис. 162, Л.

|

337 |

Если же пропускная способность данного размалывающего оборудования меньше расхода массы, такое оборудование приходится устанавливать параллельно. Невыгодность параллельного включения агрегатов объясняется неравномерностью расчлененных потоков массы, протекающей через эти агрегаты. Регулирование удельного давления размола становится при этом трудным. Одинаковой нагрузке электродвигателей уже не соответствует одинаковое давление размола, поскольку через размалывающие аппараты протекают различные количества массы. Готовая масса является продуктом смешения неодинаково размолотых волокон, что создает особые трудности при выработке некоторых технических бумаг. В то же время большое количе-

22 И. Корда и др.

Ство сравнительно маломощных агрегатов, включенных в параллельную работу, снижает опасность выхода поточной линии из строя и позволяет сохранить ее в работе в случае аварийного останова одного из этих агрегатов, что и является единственным преимуществом параллельной схемы включения размалывающей аппаратуры, показанной на рис. 162,/?.

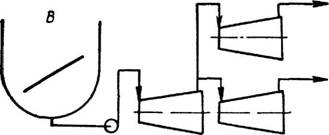

Если размалывающий аппарат не обладает требуемой производительностью, равной заданной производительности поточной линии размола, и не обеспечивает к тому же за один проход массы нужной степени помола, приходится пользоваться комбинированным, последовательно-параллельным способом включения, схематически изображенным на рис. 163, Л. Такая схема работы, разумеется, содержит все недостатки параллельной схемы включения, к тому же при еще более сложных условиях переключения агрегатов. Если же в связи с необходимостью обеспечить нужную производительность приходится расположить оборудование в поточной линии именно таким образом,* лучше установить еще один насос и создать два параллельных потока одинаковой мощности (на схеме показано пунктиром). На практике встречается и другой способ комбинированного включения размалывающего оборудования, когда вслед за мельницей большой производительности устанавливаются параллельно две мельницы меньших размеров (рис. 163, В). О недостатках такой схемы не имеет смысла даже и говорить.

|

|

|

Рис. 163. Комбинированное параллельно - последовательное включение размалывающих устройств: А — правильное, В — неправильное |

При подборе величины размалывающего оборудования и его расстановке в размольном отделе необходимо исходить из следующего правила: пропускная способность устанавливаемого оборудования должна быть равной или большей, чем заданный проектом максимальный расход массы, подвергающейся непрерывному размолу. Кроме того, необходимо помнить, что последовательно могут устанавливаться только агрегаты, имеющие равную пропускную способность и одинаковую оптимальную концентрацию перерабатываемой массы.