Реконструкция размольно-подготовительного отдела с использованием роллов и конических мельниц

При модернизации размольно-подготовительных отделов с точки зрения экономии капиталовложений целесообразно максимально возможное использование имеющегося оборудования. Установку же нового оборудования следует допускать лишь в случаях ожидаемого роста производительности труда и экономии энергии или значительного улучшения качества массы. Для примера можно привести модернизацию одного такого отдела для выработки шпульной и упаковочной бумаги с суточной производительностью до 25 г, при часто изменяющемся ассортименте. В состав композиции вырабатываемой бумаги входит от 20 до 70% целлюлозы, от 15 до 80% макулатуры и 15% древесной массы. До модернизации макулатура предварительно размачивалась в шаровом вращающемся котле, затем распускалась в бегунах и в вагонетках доставлялась к роллам современного типа, в которых размалывалась совместно с целлюлозой и древесной массой. Подготовленная масса выпускалась из роллов в машинные бассейны и без какого-либо выравнивания помола подавалась на бумагоделательную машину. На приготовление бумажной массы в смене было занято восемь рабочий, что соответствовало затрате 7,68 чел-ч на каждую тонну размолотого волокна. Удельный расход энергии достигал 226 кет• ч/т (рис. 177). Соответствующие технико-экономические показатели приведены в графе 2 табл. 115.

После реконструкции по новой технологии макулатура и целлюлоза распускаются в гидроразбивателях непрерывного действия. Распущенная макулатура подается насосом на вихревые очистители, оттуда поступает на сгуститель (сгущение до 4,5%) и далее в мешальный бассейн. Сюда же поступает распущенный

Оборотный брак от бумагоделательной машины. Целлюлоза после гидроразбивателя непосредственно через сгуститель перекачивается в бассейн неразмолотой целлюлозы. Смешение во-, локнистых компонентов, введение наполнителя и красителя точно по заданному цвету образца осуществляются в двух параллельно работающих смесительных роллах. Предварительно целлюлоза непрерывным потоком пропускается через коническую мельницу. Количество целлюлозы, поступающей в мельницу, регулируется в зависимости от потребности бумагоделательной машины. При составлении композиции в ванну ролла

|

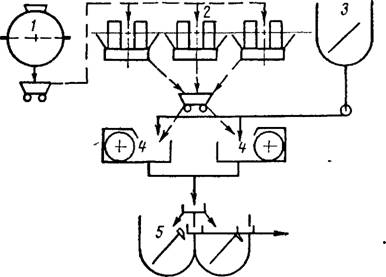

Рис. 177. Старый способ подготовки массы при Изготовлении шпульной и упаковочной бумаги: |

1 — шаровой варочный котел; 2 — бегуны; 3 — бассейн древесной массы; 4 — роллы Баннинга; 5 — машинный

Бассейн

Закачивается до уровня соответствующей отметки сначала макулатурная масса с точно отрегулированной концентрацией, затем соответствующее количество древесной массы и, наконец, наполнитель. Оставшийся объем ванны ролла дополняется целлюлозой. Из машинных бассейнов, куда опоражниваются роллы, бумажная масса подается насосом на выравнивающий рафинер и дозирующий бак (регулятор количества). Перелив из бака возвращается либо в бассейн, либо к всасывающему патрубку насоса. Описанная схема приготовления бумажной массы изображена на рис. 178, а спецификация основного и вспомогательного оборудования приведена в табл. 106.

После реконструкции производительность размольно-подготовительного отдела увеличилась до 30 т в сутки, т. е. на 20%. Замена весьма трудоемкого процесса роспуска массы в бегунах на непрерывный роспуск в гидроразбивателях и прекращение ручной перевозки материалов в вагонетках позволили снизить

Спецификация оборудования реконструированного размольно-подготовительного отдела фабрики, 'вырабатывающей шпульную и упаковочную бумагу (схема на рис. 178)

|

СІ 1-І Д 5 F - н 5« |

О ю н |

№ а Я _ |

№ ОІ Я О » « Л |

||

|

С |

Наимено35ние оборудования |

F 5 й О 2 Я а • |

О ф |

С? н Ю О К о о |

>- N о « о о |

|

*с |

Мощі элект телей |

К § S М 3 |

« к и я« я Н я F - Ю и О g О !>>Я * |

СцИ нЗц. О о £ С S § |

|

|

І |

Гидроразбиватель непрерывного дей |

60 |

120 |

75 |

|

|

Ствия, диаметр ванны 240 мм. . |

2 |

||||

|

2 |

Насос центробежный, производительность 2000 л/мин, высота напора |

||||

|

20 ж................................................ |

16 |

2 |

32 |

16 |

|

|

3 |

Вихревой очиститель с камерой для |

||||

|

Загрязнений................................... |

— |

3 |

— |

— |

|

|

4 |

Магнитный сепаратор....................... |

— |

2 |

— |

— |

|

5 |

Аппарат, работающий с гидродина |

50 |

1 |

50 |

40 |

|

Мическими пульсациями давления |

|||||

|

6 |

Сгуститель бесшаберный.................. |

4 |

2 |

8 |

6 |

|

7 |

Запасный бассейн вертикальный, про |

15 |

|||

|

8 |

Пеллерный, объем 130 ж3 . . . . |

3 |

45 |

30 |

|

|

Регулятор концентрации в сборе. . |

— |

4 |

8 |

6 |

|

|

9 |

Насосы центробежные, производительность 2000 л/мин, высота на |

||||

|

10 |

Пора 20 м............................................. |

16 |

3 |

48 |

36 |

|

Коническая мельница с ножами из |

|||||

|

И |

Нержавеющей стали толщиной 6 мм |

55 |

1 |

55 |

40 |

|

Регулятор количества в сборе. . . |

— |

1 |

— |

— |

|

|

12 |

Роллы смесительные, емкость 15 ж3 |

15 |

2 |

30 |

20 |

|

13 |

Машинные бассейны с лопастными |

||||

|

Мешалками, объем 25 м3 . . . . |

4 |

2 |

8 |

6 |

|

|

14 |

Насосы центробежные, производительность 2000 л/мин, высота на |

||||

|

15 |

Пора 20 ж........................................ |

16 |

1 |

16 |

12 |

|

Гидрофайнер (для выравнивания) с |

|||||

|

Ножами из нержавеющей стали |

1 |

||||

|

Толщиной 10 мм............................. |

55 |

55 |

30 |

||

|

16 |

Регулятор количества (дозатор) бу |

1 |

|||

|

Магоделательной машины. . . |

|||||

|

Всего. . . |

317 |

Число рабочих, занятых транспортировкой материалов из склада и их роспуском, на 3 человека в смену. Кроме того, на 1 человека в смену был сокращен персонал, обслуживающий смешивающее и размалывающее оборудование. Затраты рабочего времени снизились до 3,2 чел-ч на тонну. Замена ручного труда при передвижении материалов механизированной транспортировкой их в жидком виде повысила долю общего расхода энер

гии, падающую на транспортировку массы, с 1,8 до 22% и повысила удельный расход энергии на размол в целом до 253,6 кет-ч/т, т. е. на 18%. Однако благодаря повышению объема производства и производительности труда себестоимость 1 т бумажной массы снизилась на 28% (см. табл. 117) и затраты на реконструкцию полностью окупились меньше чем за 5 лет. Более подробное экономическое сравнение старого и нового способов подготовки бумажной массы приведено в графах 2 и 3 табл. 115.

|

Цептпоза |

|

И |

II |

|

11 |

„ |

|

|

Тарная бумага

Дребесная пасса

|

1 |

Т |

||

|

? |

|

1 h |

\ |

|

Щ |

Щ |

Рис. 178. Схема реконструкции размольно-подготовительного отдела для изготовления шпульной упаковочной бумаги (спецификация приведена в табл. 106)